Модельный пластик, модельные плиты, модельные доски, полиуретиновые модельные плиты, эпоксидные модельные плиты

Полиуретановые и эпоксидные модельные плиты (модельный пластик, модельные доски) RAKU-TOOL для механической обработки. Современный технологичный материал для создания макетов, мастер-моделей, форм и оснастки. В отличие от традиционных материалов (МДФ, дерево, фанера, металл), модельные плиты легче в обработке, не подвергаются воздействию влаги и температуры, быстро ремонтируются.

| Модель | Плотность, г/см³ | Термоустойчивость, °С | Твердость, Шор D | КТР, 10-6∙К-1 | Применение | TDS | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| Макеты | Композитное производство | Литейная оснастка | Штамповка | Вакуумная формовка | ||||||

| Полиуретановые модельные плиты | ||||||||||

| SB-0080 | 0. 08 08 | — | — | — | • | |||||

| SB-0140 | 0.14 | — | — | — | • | |||||

| SB-0240 | 0.24 | 55-65 | — | 60-70 | • | |||||

| SB-0351 | 0.35 | 60-70 | — | 45-50 | • | |||||

| SB-0470 | 0.47 | 60-70 | — | 60-65 | • | |||||

| MB-0600 | 0.60 | 70-75 | 50-55 | 50-55 | • | • | • | |||

| MB-0670 | 0.67 | 75-80 | 60-65 | 50-55 | • | • | • | • | ||

| MB-0720 | 0.72 | 75-80 | 60-65 | 50-55 | • | • | ||||

| WB-0801 | 0. | 85-90 | 65-70 | 45-50 | • | • | • | |||

| WB-1000 | 1.00 | 70-80 | 75-85 | 50-55 | • | |||||

| WB-1222 | 1.22 | 80-90 | 75-85 | 80-85 | • | |||||

| WB-1250 | 1.25 | 80-85 | 77-83 | 70-75 | • | |||||

| WB-1258 | 1.20 | 70-75 | 80-85 | 70-75 | • | |||||

| WB-1404 | 1.40 | 75-80 | 85-90 | 50-55 | • | • | • | • | ||

| WB-1460 | 1.46 | 75-80 | 80-85 | 65-75 | • | • | ||||

| WB-1600 | 1. 60 60 | 75-80 | 85-90 | 45-50 | • | |||||

| WB-1700 | 1.70 | 120-125 | 85-90 | 45-50 | • | |||||

| Эпоксидные модельные плиты | ||||||||||

| WB-0691 | 0.69 | 100-110 | 70-75 | 35-45 | • | |||||

| WB-0700 | 0.70 | 135-140 | 70-80 | 35-45 | • | • | ||||

Модельные пластики широко применяются как непосредственно в моделировании, так и в промышленных целях. Используют их для выпуска:

- Дизайн-моделей.

- Стержневых ящиков.

- Различных шаблонов.

- Контрольных моделей.

Общими преимуществами всех видов модельных пластиков являются:

- Плотность структуры.

- У заготовок из пластика идеальная геометрическая стабильность краев, что позволяет использовать модельный пластик для фрезеровки. Это значительно расширяет сферу его применения.

- Высокое сопротивление на сжатие.

- Высокая температурная стабильность.

- Также материал отличается хорошей устойчивостью ко многим типам органических и неорганических растворителей.

Все пластики отличаются простотой краски, шпатлевания и склейки. Это не только позволяет создавать очень сложные модели, но и беспрепятственно увеличивать их размеры при необходимости. Материал характеризуется практически нулевой способностью к поглощению влаги и высокой долговечностью, что позволяет длительно использовать готовые модели и оснастку.

Современной химической промышленностью выпускаются модельные пластики, плотность которых варьирует от 0,08 до 1,75 г/ см³, что позволяет подобрать необходимый вариант для любого вида производства.

Модельные пластики пониженной плотности

Чаще всего пластики с низкой плотностью используются для изготовления:

- Дизайн- и мастер, а также контрольных моделей.

- Оснастки и форм для выпуска мелкосерийных изделий (RIM, вакуумная формовка).

- Шаблонов для калибровки.

- Кроме того, такие пластики используются в литейном производстве для выпуска прототипов, или же малых партий изделий.

Высокоплотные модельные пластики

В сравнении с более низкоплотными материалами отличаются рядом важных преимуществ:

- Максимальная степень геометрической стабильности.

- Термическая стабильность. Специализированные виды такого пластика выдерживают нагрев до 120 и 140°С.

- Умеренный вес.

- При механической обработке образуется минимальное количество пылевых частиц.

- Высокое качество поверхности готовых изделий.

- За счет высокой плотности допускается выпуск габаритных моделей.

Из этих пластиков выпускают формы и техническую оснастку, шаблоны для калибровки, формовки для листового металла, а также различных модели и стержневые ящики. Кроме того, все плотные виды модельных пластиков подходят для выпуска крупных партий изделий.

Кроме того, все плотные виды модельных пластиков подходят для выпуска крупных партий изделий.

Дополнительная информация о модельном пластике

Несмотря на все кризисы последних лет, мировая промышленность демонстрирует уверенный рост. По этой причине активно развиваются литейные производства, требующие все больше литейных форм. Для производства последних сегодня обычно используют

- Приемлемая стоимость.

- Легкость обработки.

- Различные характеристики используемых материалов, что позволяет подобрать пластик нужного типа для каждого проекта.

Кроме того, подходящий вариант подбирают, исходя из плотности, термоустойчивости, материала (полиуретановая или эпоксидная основа). Помимо самих форм, пластики широко применяют для изготовления огромного количества готовых изделий, причем в современной промышленности особенно востребовано литье пластика под давлением.

Преимущества пластикового литья

Пластиковое литье обладает целым рядом важных преимуществ:

- Высокая точность при минимальных затратах.

- Возможность изготовления деталей любой сложности, в т.ч. и комбинированных.

- Экономия на процессе сборки готовых изделий.

- Чем крупнее партия, тем ниже себестоимость.

Недостаток, по сути, лишь один – нерентабельность такой технологии при мелкосерийном производстве или штучном выпуске продукции.

Для чего могут использоваться современные полимерные материалы

Пластик – основной материал многокомпонентного литья. Технология эта с каждым годом становится все более распространенной. В частности, ее используют при литьевой сборке изделий, имеющих подвижные, неразборные мелкие детали.

В этом случае внутри формы можно комбинировать сразу несколько деталей, что дает возможность существенно сэкономить на процессе изготовления, т.к. при этом удается избежать нескольких этапов сборки (или же полностью автоматизировать процесс). За счет этого литье активно используется в автомобилестроении. Учитывая насыщенность салонов современных авто пластиковыми деталями сложной конфигурации, это неудивительно. Помимо этого, пластиковое литье может применяться для изготовления:

За счет этого литье активно используется в автомобилестроении. Учитывая насыщенность салонов современных авто пластиковыми деталями сложной конфигурации, это неудивительно. Помимо этого, пластиковое литье может применяться для изготовления:

- Корпусов радиоэлектронного оборудования.

- Корпусов медицинских приборов.

- Комплектующих для бытовых и промышленных приборов различного назначения.

- Сложных пластиковых упаковок и т.п.

Так как пластиковое литье сегодня используется везде, потребности промышленности в сырье для производства лишь возрастают.

Эпоксидные наливные полы — состав, типы, характеристики полов

Эпоксидные наливные полы — одни из наиболее популярных и эстетичных покрытий, отличающиеся высокой прочностью, износостойкостью и долговечностью.

Они отлично подходят для устройства в административных зданиях, офисных помещениях, торговых центрах, больницах, производственных цехах и гаражах.

Благодаря практичности и экологической чистоте эпоксидные полы подходят для устройства на предприятиях общественного питания, пищевых производств и фармацевтической промышленности.

Создание эпоксидных наливных полов в квартирах и частных домах вносит в атмосферу жилищ комфорт, практичность и красоту.

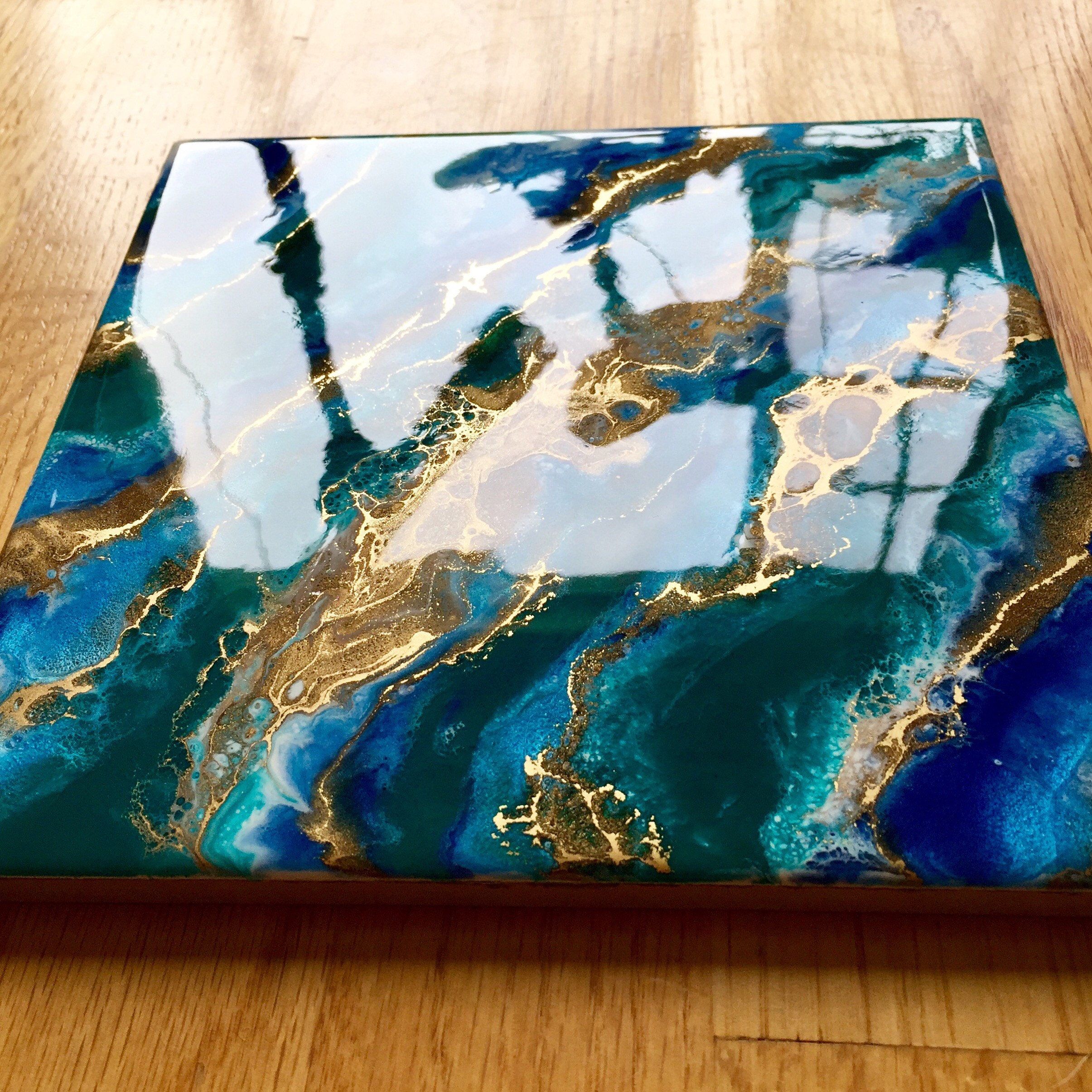

Рисунок 1.Наливной эпоксидный пол.

ТОП 3 лучших товаров по мнению покупателей

Наливной пол Старатели Толстый 25 кг

279.00р.

Код товара 12176

Назначение Служит для высококачественного выравнивания поверхностей полов внутри …..

Состав и характеристики

Основу материалов для созданияналивных эпоксидных покрытий составляет двухкомпонентная смесь из эпоксидной смолы и отвердителей, которые при смешивании образуют прочное монолитное основание.

Для обеспечения надежности, прочности, износостойкости и улучшениярастекаемости состава добавляются специальные наполнители.

Для придания цвета добавляются пигменты и неорганические красители. Возможно декорирование полов различными цветовыми вариациями, при помощи баннеров или картин с 3D изображениями, различных цветовых чипсов, блесток, прочих декоративных элементов.

Рисунок 2. Вариант декорирования наливного пола.

Типы эпоксидных полов

В зависимости от толщины и количества слоев эпоксидные полы подразделяются:

- Тонкослойные полы устраиваются в квартирах и жилых домах с малой проходимостью. Тонкий слой пола не уменьшает высоту помещения, обладает высокой прочностью и износостойкостью. Не восприимчиво к воздействию бытовой химии, влаги и нагрузок от мебели, бытовой техники и оборудования.

- Многослойные полы выполняются послойно, толщиной одного слоя не более двух миллиметров. Подходит для офисов и административных зданий с небольшой проходимостью.

- Промышленные покрытия идеально подходит для производственных и промышленных зданий. Выдерживает высокие нагрузки. Обладают стойкостью к химическим и агрессивным воздействиям.

- Кварцевые покрытия имеют в составе нижних слоев кварцевый песок, обеспечивающий прочное сцепление декоративного покрытия с основанием.

Выносит большие механические нагрузки. Подходит для любого декорирования.

Выносит большие механические нагрузки. Подходит для любого декорирования.

Выбирая покрытия для своего пола, нужно учитывать предполагаемые нагрузки, интенсивность движения, срок службы и тип декорирования.

Важно! Какие бы покрытия для своего пола вы не выбрали, важно выполнять их с соблюдением технологии и последовательности выполнения работ.

Преимущества и недостатки

Эпоксидные полы пользуются заслуженной популярностью из-за отличных технических и эксплуатационных показателей:

- высокой прочности и надежности;

- отличным сцеплением с любыми основаниями;

- стойкости к истиранию и деформациям;

- устойчивости к химическим воздействиям и температурным колебаниям;

- хорошей водостойкости. Не требует выполнения предварительной гидроизоляции;

- износостойкости и долговечности;

- возможности декорирования и колеровки в любые цвета.

Благодаря отсутствию швов и идеально гладкой монолитной конструкции полы легки в уходе. Не теряют своей декоративности долгие годы. Не пахнут и не выделяют вредных токсических веществ.

Не теряют своей декоративности долгие годы. Не пахнут и не выделяют вредных токсических веществ.

Влагонепроницаемость и стойкость к температурным перепадампозволяют использовать даже в банях, саунах и бассейнах.

Важно! Высокая ремонтопригодность полов позволяет удалять периодически появляющиеся сколы и неровности при помощи кисточки и эпоксидного состава.

При большом количестве достоинств, эпоксидные полы имеют определенные недостатки:

- высокую стоимость работ и материалов;

- сложность демонтажа отслуживших свой срок покрытий;

- возможности повреждения при падении тяжелых предметов.

Инструменты и материалы

Качество заливки пола во многом зависит от используемых инструментов и материалов.

Перед началом работ запаситесь:

- Пылесосом промышленным или бытовым, и щеткой для удаления пыли и строительного мусора;

- Емкостью и дрелью с насадкой или миксером для приготовления эпоксидного раствора;

- Шпателями различной ширины для разравнивания и распределения наливной смеси;

- Игольчатым валиком для удаления пузырьков с поверхности жидкого покрытия;

- Спецодеждой, респиратором, перчатками для защиты дыхательных путей, рук и кожи.

Рекомендую! Для передвижения по залитому жидкому полу использовать специальную обувь — краскоступы с шипами.

Рисунок 3. Инструменты для создания наливного пола.

Кроме того, материалами:

- Шпатлевками для выравнивания основания;

- Специальными грунтовками для пропитки поверхности под наливной пол;

- Чистым кварцевым песком для устройства основы;

- Компонентами для изготовления эпоксидного состава и прозрачным полиуретановым лаком.

Калькуляция расхода

Наливной пол — красивое, но довольно дорогое покрытие. До принятия решения о выборе такого пола предварительно составьте калькуляцию расходов.

Для определения количества необходимой жидкой эпоксидной смеси первым делом рассчитайте площади всех помещений. Можно для этого использовать технический план квартиры или здания.

На расход материала влияет качество подготовки основания. Идеально выровненное основание потребует тонкого финишного слоя и соответственно минимального расхода смеси.

Идеально выровненное основание потребует тонкого финишного слоя и соответственно минимального расхода смеси.

Определите необходимую толщину слоя с использованием водного или лазерного уровня.

Рисунок 4. Определение уровня наливного пола.

Нормативный расход материала указан на упаковке товара и составляет ориентировочно от 1,4-1,5 кг/м2, при толщине слоя в 1 миллиметр.

ТОП 3 лучших товаров по мнению покупателей

Пол наливной Старатели Тонкий 25 кг

369.00р.

Код товара 12175

Назначение Служит для высококачественного выравнивания поверхностей полов внутри жилых …..

Кроме того, расход напрямую зависит толщины наносимого слоя.

Таблица расхода эпоксидной смеси

|

Тип покрытий |

толщина (мм) |

нормативный расход г/м2 |

требуемое количество смесикг/1м2 |

особенности конструкции |

|

гидроизоляция, обеспыливающее покрытие |

0,5 мм |

0,5*1,5 |

0,35 |

-грунтовка 2 слоя -финишное покрытие |

|

тонкослойный наливной пол |

1 мм |

1,5 |

1,5 |

-грунтовка 2 слоя -наливной пол |

|

толстослойное покрытие |

3 мм |

3*1,5 |

4,5 |

-грунтовка 2 слоя -наливной пол -финишный слой |

Стоимости эпоксидных смесей значительно различаются у разных производителей. Выбирайте смеси от надежных поставщиков и приобретайте в крупных торговых сетях, где сложнее натолкнуться на подделку.

Выбирайте смеси от надежных поставщиков и приобретайте в крупных торговых сетях, где сложнее натолкнуться на подделку.

Старайтесь не экономить, покупая самый дешевый материал на рынке. Ведь от качества материала зависит прочность, надежность и долговечность покрытия.

Рекомендую! Для уменьшения расхода дорогой эпоксидной смеси можно после заливки базового слоя на еще не схватившуюся основу засыпать слой кварцевого песка. После полного высыхания излишки песка удалить и залить финишный слой покрытия. Такой прием особенно подходит для не слишком ровных оснований.

Технология заливки

Технология заливки наливных полов не составляет большой сложности и под силу даже начинающему мастеру.

Работа выполняется в следующем порядке:

- Готовится основание. Для этого удаляются все старые декоративные слои до бетонной плиты и заливается новая стяжка. К дальнейшим работам приступаем только после полного высыхания и набора прочности стяжки.

Для создания идеально ровной поверхности основание шлифуем при помощи шлифовальной машины.

Для создания идеально ровной поверхности основание шлифуем при помощи шлифовальной машины.

Рисунок 5. Шлифование поверхности пола.

Рекомендую! Для обеспыливания отшлифованных поверхностей воспользоваться промышленным или бытовым пылесосом.

- Основание обрабатываем проникающими грунтовочными составами в два слоя. Каждый слой должен высыхать не менее десяти-двенадцати часов.

- В чистой сухой емкости смешиваем компоненты и перемешиваем при помощи дрели с насадкой.

Рисунок 6. Приготовление эпоксидного состава.

- Готовый состав выливаем на пол и разравниваем равномерным слоем при помощи шпателя или ракли.

- Удаляем пузырьки воздуха из жидкого слоя при помощи игольчатого валика, прокатывая его по нанесенному материалу несколько раз в течение 10-20 минут после заливки смеси.

Рисунок 9. Прокатывание игольчатым валиком.

Прокатывание игольчатым валиком.

Готовый пол оставить для высыхания не менее чем на трое суток. Передвигаться аккуратно по нему можно уже на следующий день.

На время высыхания помещения нужно защитить от попадания пыли, мусора и сквозняков.

Полностью высохший пол можно покрыть полиуретановым лаком, для придания большей прочности и глянцевого блеска.

В помещениях с интенсивным движением или повышенными нагрузками рекомендуется заливать эпоксидный пол в два или три слоя.

Рекомендую! Для придания декоративных эффектов смешивать составы разных цветов, цветом выделять различные зоны или наносить рисунки и узоры.

Рисунок 10. Вариант декорирования наливных полов.

Эпоксидный наливной пол позволяет создать изысканное и практичное декоративное покрытие под любой стиль и дизайн помещения.

ТОП 3 лучших товаров по мнению покупателей

Давайте начнем называть доски для серфинга с эпоксидной смолой своими именами

Особенности

Сэм Джордж

Серфер/Сценарист/Режиссер

Избранное

Под талантливыми ногами Келли Слейтер преимущества доски, изготовленной преимущественно из вспененного полистирола, становятся совершенно очевидными. Фото: Тодд Глейзер

Примечание редактора: Добро пожаловать в нашу новую серию «By Design» с Сэмом Джорджем, в которой исследуется гениальность, а иногда и тайна легендарной истории дизайна серфинга. Сэм пишет о серфинге более трех десятилетий и является бывшим главным редактором журнала SURFER . Он получил премию «Эмми» за работу над документальным фильмом «30 из 30» « Гавайи: Легенда об Эдди Айкау». Сегодня Сэм изучает номенклатуру эпоксидных досок для серфинга.

Серферов, в целом, не особо технически подкованы. Возможно, простота движения по волне к берегу на плавсредстве, не требующем движущихся частей или механических приспособлений, воспитывает образ мышления, который старательно избегает технических проверок любого рода. Большинство серферов безоговорочно принимают устоявшиеся теории и связанные с ними термины. Вот почему мы, единственные среди мореплавателей, используем термин «от берега» для описания ветра, дующего с суши, регулярно применяем измерение «с высоты головы», используя для масштаба только определенные возвышающиеся центры NBA, и с полной уверенностью утверждаем, что четыре- летняя доска для серфинга традиционной конструкции стала «заболоченной».

Большинство серферов безоговорочно принимают устоявшиеся теории и связанные с ними термины. Вот почему мы, единственные среди мореплавателей, используем термин «от берега» для описания ветра, дующего с суши, регулярно применяем измерение «с высоты головы», используя для масштаба только определенные возвышающиеся центры NBA, и с полной уверенностью утверждаем, что четыре- летняя доска для серфинга традиционной конструкции стала «заболоченной».

Состояние сознания, которое могло бы объяснить, почему сегодня так много серферов и даже производителей досок для серфинга описывают доски, которые они делают и на которых катаются, как «эпоксидные смолы», когда на самом деле эти доски сделаны в основном из вспененного полистирола, материала. это влияет на характеристики доски гораздо сильнее, чем смола, используемая для ее ламинирования. Имея это в виду, «эпоксидные» доски для серфинга правильнее называть «пенопластами».

Современная история изготовления досок для серфинга фактически начинается с Гордона «Grubby» Кларка, который работал с новаторским производителем Hobie Alter в конце 19-го века. 50-е годы освободили спорт от пробкового дерева и складных ножей, адаптировав пенополиуретан для изготовления формованных заготовок для досок для серфинга. Полиуретан, изобретенный в 1930-х годах в качестве альтернативы нейлону, к 1950-м годам был преобразован в вспениваемую пену, используемую в основном для изоляции и внутренней отделки автомобилей, в частности приборных панелей. Однако одной характеристикой, которая особенно заинтриговала Кларка, был состав пенопласта с закрытыми порами. Это означает, что при раздавливании или разрыве жидкость заполнит только поврежденную клетку. Проще говоря: в случае повреждения доска для серфинга из пенополиуретана не будет впитывать воду. Большое преимущество перед губчатой бальзой, не говоря уже о значительном снижении веса, с досками в 19Вес 60-х снизился с прежних 40 фунтов до примерно 25. Обернутые в несколько слоев стекловолоконной ткани весом шесть унций, ламинированные полиэфирной смолой, усиленные несколькими деревянными стрингерами, эти классические лонгборды были в значительной степени защищены от бомб — что может объяснить, почему так много дожили до того, что выставлялись на продажу на современных винтажных аукционах досок для серфинга.

50-е годы освободили спорт от пробкового дерева и складных ножей, адаптировав пенополиуретан для изготовления формованных заготовок для досок для серфинга. Полиуретан, изобретенный в 1930-х годах в качестве альтернативы нейлону, к 1950-м годам был преобразован в вспениваемую пену, используемую в основном для изоляции и внутренней отделки автомобилей, в частности приборных панелей. Однако одной характеристикой, которая особенно заинтриговала Кларка, был состав пенопласта с закрытыми порами. Это означает, что при раздавливании или разрыве жидкость заполнит только поврежденную клетку. Проще говоря: в случае повреждения доска для серфинга из пенополиуретана не будет впитывать воду. Большое преимущество перед губчатой бальзой, не говоря уже о значительном снижении веса, с досками в 19Вес 60-х снизился с прежних 40 фунтов до примерно 25. Обернутые в несколько слоев стекловолоконной ткани весом шесть унций, ламинированные полиэфирной смолой, усиленные несколькими деревянными стрингерами, эти классические лонгборды были в значительной степени защищены от бомб — что может объяснить, почему так много дожили до того, что выставлялись на продажу на современных винтажных аукционах досок для серфинга.

Реклама

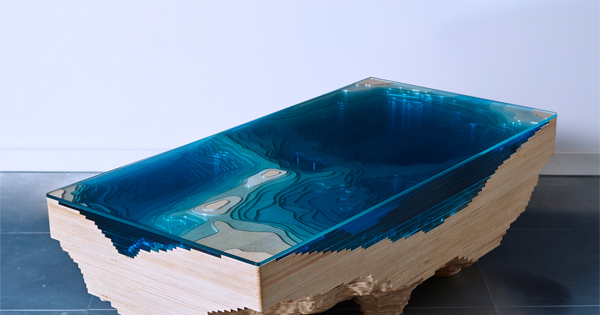

В отличие от формованного полиуретана, заготовки для досок для серфинга из пенополистирола изначально вырезаются из твердого блока пенопласта, а затем им придается форма (чаще всего сначала на станке с ЧПУ). Фото: Ванс.

Весь этот метод производства был выброшен из окна во время бурной «революции коротких досок» в конце 1960-х годов, когда внезапно ожидалось, что доски длиной менее восьми футов будут весить столько же фунтов. Этот уровень техники выявил главный недостаток полиуретанового бланка: относительно большой вес по отношению к его объему. В ответ на формованные заготовки теперь приходилось ламинировать тонкими слоями по четыре унции. ткань, чаще всего две на палубе и одна на дне, в результате чего получалась легкая, но чрезвычайно хрупкая конструкция, которая легко вдавливалась, пачкалась при малейшем прикосновении и, поскольку более изысканные конструкции требовали уменьшения объема, начала ломаться с тревожной регулярностью. . Рассмотрим, например, что в 19Серферы 60-х, такие как Грег Нолл и Эдди Айкау, проводили весь свой сезон на Северном берегу на одной доске для серфинга, а менее чем через 10 лет навес практически каждого дома от Log Cabins до V-Land превратился в настоящее кладбище сломанных досок.

. Рассмотрим, например, что в 19Серферы 60-х, такие как Грег Нолл и Эдди Айкау, проводили весь свой сезон на Северном берегу на одной доске для серфинга, а менее чем через 10 лет навес практически каждого дома от Log Cabins до V-Land превратился в настоящее кладбище сломанных досок.

Тем не менее, имея в качестве сравнения только деревянные доски и не имея подходящего альтернативного материала, серферы самодовольно приняли относительно легкую и слабую доску для серфинга как статус-кво. Вот почему первое дуновение смены парадигмы пришло не из традиционной сцены серфинга, а из быстро развивающегося вида спорта виндсерфинга.

«Отход от материалов из полиуретана/полиэстера начался с парусных досок в конце 1970-х», — говорит Грег Лоэр, легендарный чемпион по серфингу на Восточном побережье и основатель Resin Research, широко известный как один из пионеров современной альтернативной конструкции досок для серфинга. «Я действительно увлекался парусным спортом, особенно на волнах, и сразу стало ясно, что для того, чтобы сделать доску достаточно прочной, чтобы выдержать ремни и мачту, полиуретан слишком тяжел. Это должен был быть ЭПС».

Это должен был быть ЭПС».

Автор, показанный здесь с ранней доской из пенополистирола/эпоксидной смолы, сформированной и застекленной покойным Джоном Брэдбери, около 1986 года. (Он предпочел бы не говорить о стрижке.)

EPS Loehr цитирует расшифровку пенопласта «вспененный полистирол», обычно называемого «пенополистиролом». Полистирол, также запатентованный еще в 1930-х годах и использовавшийся в основном в качестве теплоизолятора, отличался от своего родственного полиуретана тем, что он был образован расширенными шариками, а не закрытыми ячейками. Промежуточные зазоры между этими шариками, какими бы маленькими они ни были, приводят к меньшей плотности массы пенопласта, в результате чего вес значительно уменьшается по отношению к объему. Меньший вес: хорошо. Но то, что промежутки между шариками проницаемы для жидкости, то есть способны впитывать воду — плохо. Это не помешало инновационной компании Loehr адаптировать пенополистирол для изготовления досок для серфинга.

«Когда у вас есть бланк из полистирола со средней плотностью 1,8 фунта, в отличие от бланка из полиуретана со средней плотностью 2,25 фунта, вы можете увеличить прочность корпуса», — объясняет Лоэр, который все еще обладает ловкостью. за то, что он больше похож на увлеченного серфера, чем на эксперта-химика, которым он стал. «Вы не только получаете более прочную и легкую доску, но и с большим количеством слоев стекла на рейке вы создали параболическую структуру, в отличие от двутавровой балки обычного бланка, которая обеспечивает лучшую гибкость при изгибе. По сути, лучшая доска для серфинга».

за то, что он больше похож на увлеченного серфера, чем на эксперта-химика, которым он стал. «Вы не только получаете более прочную и легкую доску, но и с большим количеством слоев стекла на рейке вы создали параболическую структуру, в отличие от двутавровой балки обычного бланка, которая обеспечивает лучшую гибкость при изгибе. По сути, лучшая доска для серфинга».

Итак, с его измеримыми преимуществами в весе, прочности и гибкости, почему остальная индустрия досок для серфинга не последовала примеру Loehr и не переключилась на бланки из полистирола? Или мы забыли упомянуть, что полиэфирная смола, промышленный стандарт, растворяет пенополистирол при контакте? В любом случае, Loehr решил эту проблему с помощью решения, которое в конечном итоге привело к несколько вводящему в заблуждение термину, используемому в настоящее время в отношении «альтернативной» конструкции досок для серфинга.

«Эпоксидная смола не растворяет пенополистирол, — говорит Лоер. «Это основная причина, по которой мы начали использовать его в производстве досок для серфинга. Но мы быстро обнаружили, что у него есть и другие качества».

Но мы быстро обнаружили, что у него есть и другие качества».

Еще одно соединение, изобретенное в 1930-х годах (плодотворное десятилетие для будущих поколений серферов). Первоначально эпоксидная смола использовалась для изготовления зубных протезов. Позже он был преобразован в смолу, чья долговечность и высокая прочность соединения оказались реальными преимуществами не только при литье предметов, но и в структурах покрытий. Соедините это с относительно низкой токсичностью, отсутствием дыма и устойчивостью к ультрафиолетовому излучению, и вы поймете, почему, по мнению Лёра, эпоксидная смола идеально подходит для изготовления досок для серфинга. Вера, которая могла бы объяснить более 40 лет, которые он провел на острие конструкции из полистирола/эпоксидной смолы.

Крупный план современной пенополистирола (слева) показывает более сжатые расширенные валики, значительно снижающие водопоглощение. И мастер пенополистирола/эпоксидной смолы Грег Лоер (справа).

«Эпоксидные смолы прочнее, гибче и с гораздо более низким уровнем выбросов летучих органических соединений, с ними гораздо безопаснее работать», — утверждает Лоэр. «Но сердцевина из полистирола действительно больше влияет на то, как доска едет, или, что более важно, на то, как она ощущается. Она просто будет двигаться иначе, чем доска с более плотным сердечником, даже при том же весе, потому что вы перемещаете меньшую массу. Подумайте о том, как это повлияет на производительность вашей доски, особенно при работе с антеннами».

«Но сердцевина из полистирола действительно больше влияет на то, как доска едет, или, что более важно, на то, как она ощущается. Она просто будет двигаться иначе, чем доска с более плотным сердечником, даже при том же весе, потому что вы перемещаете меньшую массу. Подумайте о том, как это повлияет на производительность вашей доски, особенно при работе с антеннами».

Что для большинства из нас… ну, никогда. Тем не менее, сегодня все больше и больше серферов находят под ногами доски из пенополистирола, о чем свидетельствует растущее признание моделей из пенополистирола/эпоксидной смолы, сэндвич/композитов, предлагаемых такими компаниями, как Firewire, которая, в частности, предлагает широкий ассортимент шортбордов, мидлбордов и лонгбордов. лейблы, разработанные и управляемые довольно заслуживающим доверия списком энтузиастов, включая Келли Слейтер, Кая Саласа, Роба Мачадо и Тейлора Дженсена. Безусловно, хардкорные одобрения и более чем достаточно причин, чтобы начать отдавать должное самому современному «мягкому сердечнику» производства досок для серфинга.

Посмотреть комментарии

Информационный бюллетень

Только лучшее. Мы обещаем.

Внесите свой вклад

Присоединяйтесь к нашему сообществу авторов.

Применить

Доска из эпоксидной смолы — Etsy Turkey

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

(

1000+ релевантных результатов,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров.

Выносит большие механические нагрузки. Подходит для любого декорирования.

Выносит большие механические нагрузки. Подходит для любого декорирования.

Для создания идеально ровной поверхности основание шлифуем при помощи шлифовальной машины.

Для создания идеально ровной поверхности основание шлифуем при помощи шлифовальной машины.