Битумно-полимерные рулонные материалы ICOPAL

1. Кровли из наплавляемых битумно-полимерных рулонных материалов ICOPAL

1.1. При проектировании и устройстве кровель с применением наплавляемых рулонных материалов, кроме настоящих рекомендаций, должны выполняться требования норм по проектированию, по технике безопасности в строительстве, действующих правил по охране труда и противопожарной безопасности.

Кровли из наплавляемых битумно-полимерных рулонных материалов предпочтительно применять на крышах с уклоном 1,5…25% в зависимости от теплостойкости применяемого материала (см. табл. 1).

Таблица 1Уклон кровли в ендове зависит от расстояния между воронками и должен быть не менее 0,5 %. При уклонах кровли более 25% необходимо предусматривать комплекс мер, предупреждающих сползание рулонного битумно-полимерного материала.

1.2. Для удаления воды с кровель предусматривается внутренний (преимущественно для отапливаемых помещений) или наружный водоотвод, который может быть организованным или неорганизованным. При организованном водоотводе количество воронок по отношению к площади кровли должно устанавливаться расчетом по СНиП 2.04.03 и СНиП 2,04.01. При неорганизованном водоотводе вынос карниза от плоскости стены должен составлять не менее 600 мм.

1.3. В кровлях с наружным организованным отводом водосточные трубы устанавливаются с шагом не более 24 м, при этом площадь поперечного сечения водосточной трубы пределяется из расчета 1,5 см2 на 1 м2 площади кровли.

1.4. В соответствии с ГОСТ 30693 прочность сцепления нижнего слоя кровельного ковра со стяжками и между слоями должна быть не менее 1 кгс/см2.

1.5. По основанию из минераловатных плит применение наплавляемых рулонных

материалов с армирующей основой из СТЕКЛОХОЛСТА не допускается.

1.6. Максимально допустимая площадь кровли из рулонных и мастичных материалов групп горючести Г-3 и Г-4 при общей толщине водоизоляционного ковра до 8 мм, не имеющей защиты слоем гравия, а также площадь участков, разделенных противопожарными поясами (стенами), не должна превышать значений, приведенных в таблице 2.

Таблица 2

1.8. Противопожарные пояса должны быть выполнены как защитные слои эксплуатируемых кровель шириной не менее 6 м (СП17.13330.2011 (СНиП ii-26-76 Кровли)). Противопожарные пояса должны пересекать основание под кровлю (в том числе теплоизоляцию), выполненное из материалов групп горючести Г3 и Г4, на всю толщину этих материалов.

2. Применяемые материалы ICOPAL

2.1. Кровельные рулонные битумно-полимерные

СБС-модифицированные материалы производства ICOPAL® Битумно-полимерные рулонные материалы производства icopal® Россия по физико-механическим свойствам делятся на следующие группы:

- ИКОПАЛ (icopal®)

- СИНТАН (SYNTaN ®)

- УЛЬТРАНАП (UlTRaNap®)

- ВИЛЛАТЕКС

РОСС RU СЛ.45.Н00102 от 03.08.2010,

РОСС RU СЛ.45.Н00101 от 03.08.2010,

РОСС RU СЛ.45.Н00087 от 23.11.2009,

РОСС RU СЛ.45.Н00059 от 01.07.2008

и сертификаты соответствия Техническому Регламенту пожарной безопасности, санитарно-эпидемиологические заключения и могут применяться во всех климатических зонах России.

2.1.1. Материалы ИКОПАЛ (ICOPAL®) (ТУ 5774-010-73022848-2010)

Рулонные битумные СБС-модифицированные материалы ИКОПАЛ предназначены для устройства новых и ремонта старых кровель.

Описание:

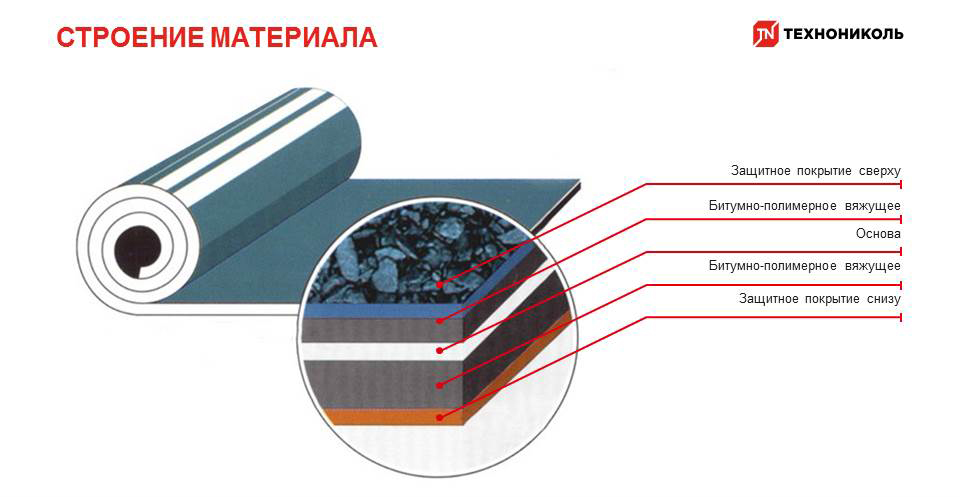

Рулонные битумные СБС-модифицированные материалы ИКОПАЛ получают путем двухстороннего нанесения на нетканую полиэфирную, стекловолокнистую или омбинированную основу битумно-полимерного вяжущего (БПВ), состоящего из битума, полимера-модификатора (типа cБС) и наполнителя, с последующим нанесением на обе стороны полотна защитных слоев.

В качестве защитных слоев используют крупнозернистую (сланец) или мелкозернистую посыпку (песок) и полимерные пленки. Все наплавляемые материалы марок ИКОПАЛ производятся по технологии ЗАЩИТНЫЙ ПРОФИЛЬ.

ЗАЩИТНЫЙ ПРОФИЛЬ представляет собой специальное продольное рифление на нижней поверхности материала, нанесенное равномерно по всей ширине и увеличивающее площадь наплавления на 40% по сравнению с обычными материалами. Рифленая поверхность защищена легкосгораемой полимерной пленкой (см. рис. 1).

Внешний вид материала с ЗАЩИТНЫМ ПРОФИЛЕМ показан на рис. 2 (а, б).

Способы укладки:

Материалы могут укладываться на основание свободно или сплошной приклейкой всех слоев с использованием стандартной газовой горелки. Материал Икопал Соло ФМ предназначен для механического крепления к основанию и сварки в швах.

Марки материалов ИКОПАЛ:

a) однослойные решения:Икопал Соло (Icopal Solo) — СБС-модифицированный битумный материал на нетканой полиэфирной основе с крупнозернистой посыпкой на верхней стороне полотна и с профилированным наплавляемым слоем, защищенным полимерной плёнкой на нижней стороне.

Икопал Соло ФМ (Icopal Solo FM) — СБС-модифицированный битумный материал на нетканой полиэфирной основе с крупнозернистой посыпкой на верхней стороне полотна и мелкозернистой посыпкой на нижней стороне.

б) верхние слои для двухслойных решений:

Икопал Ультра В (Icopal Ultra Top) — СБС-модифицированный битумный материал на нетканой полиэфирной основе с крупнозернистой посыпкой на верхней стороне полотна и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне.

Икопал В (Icopal Ultra Top) — СБС-модифицированный битумный материал на нетканой полиэфирной или стекловолокнистой основе с крупнозернистой посыпкой на верхней стороне полотна и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне.

2.1.2. Материалы СИНТАН (SYNTAN®) (ТУ 5774-009-73022848-2010)

Назначение:Рулонные битумные СБС-модифицированные материалы СИНТАН предназначены для ремонта старых и устройства новых традиционных кровель.

Описание:

Материалы СИНТАН получают путем двухстороннего нанесения на нетканую полиэфирную основу битумно-полимерного вяжущего (БПВ), состоящего из битума, полимера-модификатора (типа СБС) и наполнителя (см. рис.3).

1 — легкосгораемая защитная пленка

2 — адгезионные полосы, изготовленные на основе СБС-модифицированного битума и

синтетических смол по технологии ЗАЩИТНЫЙ ПРОФИЛЬ

3 — термостойкая краска Syntan

4 — основа – полиэстер, стекловолокно или их комбинация

5 — СБС-модифицированный битум

6 — гидрофобизированная посыпка из каменного сланца.

Верхняя (лицевая) сторона полотна материала покрыта защитным слоем в виде крупнозернистой минеральной посыпки (сланца). Полотно имеет с одного края лицевой поверхности вдоль всего полотна кромку шириной 100 мм, покрытую полимерной пленкой, которая сгорает в процессе разогрева газовой горелкой при сваривании полотнищ рулонного материала в местах нахлестки.

Нижняя сторона полотна защищена тонким слоем термостойкого покрытия Syntan® (Синтан) красного цвета, поверх которого нанесены адгезионные полосы из битумной массы с СБС-модификатором и синтетическими смолами. Адгезионные полосы изготовлены по технологии ЗАЩИТНЫЙ ПРОФИЛЬ и защищены полимерной пленкой, которая легко сгорает под воздействием пламени горелки. Европейский патент на технологию SYNTaN

Наличие на слое термостойкого покрытия Синтан полосовых участков, не покрытых адгезионной массой, обеспечивает при укладке образование диффузионной прослойки между кровельным ковром и основанием, вентиляцию и равномерное распределение давления паров остаточной влаги подкровельных слоев покрытия.

Способ укладки:

Полосовая наклейка методом термоактивации адгезионных полос.

Марки материалов СИНТАН:

Синтан Соло Вент 5,7 (Syntan Solo Vent 5,7) — СБС-модифицированный битумный материал на нетканой полиэфирной основе, защищённый крупнозернистой посыпкой на верхней стороне. На нижнюю поверхность материала нанесены специальная термостойкая краска Syntan® и адгезионные полосы на основе СБС-модифицированного битума и синтетических смол.

На нижнюю поверхность материала нанесены специальная термостойкая краска Syntan® и адгезионные полосы на основе СБС-модифицированного битума и синтетических смол.

Синтан Соло Вент 4,5 (Syntan Solo Vent 4,5) — СБС-модифицированный битумный материал на нетканой полиэфирной основе, защищённый крупнозернистой посыпкой на верхней стороне. На нижнюю поверхность материала нанесены специальная термостойкая краска Syntan

2) нижний слой для двухслойных решений:

Синтан Вент (Syntan Vent) — СБС-модифицированный битумный материал на нетканой полиэфирной или стекловолокнистой основе или их комбинации, защищённый мелкозернистой посыпкой или полимерной пленкой на верхней стороне.

На нижнюю поверхность материала нанесены специальная термостойкая краска Syntan® и адгезионные полосы на основе СБС-модифицированного битума и синтетических смол.

Основные характеристики материалов СИНТАН Таблица 4

Примечание:

1 – для материалов на полиэфирной основе или стеклоткани;

2 – для материалов на стеклохолсте.

2.1.3. Материал Ультранап (Ultranap

®) (ТУ 5774-008-73022848-2010)Назначение:

Рулонный битумный СБС-модифицированный материал Ультранап предназначен для устройства:

1) традиционных неэксплуатируемых балластных кровель;

2) традиционных эксплуатируемых балластных кровель;

3) инверсионных кровель.

Описание:

Материал Ультранап получают путем двухстороннего нанесения на нетканую полиэфирную основу битумно-полимерного вяжущего (БПВ), состоящего из битума, модификатора типа СБС (бутадиенстирольный термоэластопласт) и наполнителя.

Верхняя (лицевая) сторона полотна Ультранап покрыта защитным слоем в виде мелкозернистой минеральной посыпки (песка). Полотно Ультранап имеет с одного края лицевой поверхности кромку шириной 150 мм вдоль всего полотна, покрытую полимерной пленкой, которая сгорает в процессе разогрева газовой горелкой при сваривании полотнищ рулонного материала в местах нахлестки.

Нижняя сторона полотна также защищена полимерной пленкой, которая сгорает в процессе наплавления с использованием газовой горелки при наплавляемом способе укладки (см. рис. 4).

Способ укладки:

На горизонтальное основание материал укладывается свободно со сваркой только швов или сплошным наплавлением с использованием стандартной газовой горелки. На вертикальные поверхности укладывается свободно с механическим креплением и свариванием в швах или методом сплошного наплавления.

Основные характеристики материала Ультранап Таблица 5

2.1.4. Материалы ВИЛЛАТЕКС (ТУ 5774-004-73022848-2007)

Назначение:

Рулонные битумные и битумно-полимерные СБС-модифицированные материалы ВИЛЛАТЕКС предназначены для устройства новых и ремонта старых кровель всех типов.

Описание:

Материалы ВИЛЛАТЕКС получают путем двухстороннего нанесения на стекловолокнистую, нетканую полиэфирную или комбинированную основу битумного-полимерного вяжущего (БПВ), состоящего из битума, полимера-модификатора (CБС) и наполнителя, либо битумного вяжущего (БВ), состоящего из битума и наполнителя.

В качестве защитного слоя верхней стороны материала используют крупнозернистую посыпку – сланец, гранулят натурального цвета или окрашенный и другие виды крупнозернистых посыпок, мелкозернистую посыпку (песок), полимерные пленки. Нижняя сторона материала производятся по технологии ЗАЩИТНЫЙ ПРОФИЛЬ (см. п. 2.1.1).

Способ укладки:

Укладывается на основание сплошным наплавлением с использованием стандартной газовой горелки или свободно со сваркой швов.

a) верхние слои для двухслойных решений:

ВиллаТекс В — СБС-модифицированный битумный материал на стекловолокнистой основе или полиэфирном нетканом полотне с крупнозернистой посыпкой на верхней стороне и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне полотна.

ВиллаТекс Изол В — битумный материал на стекловолокнистой основе или полиэфирном нетканом полотне с крупно-зернистой посыпкой на верхней стороне и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне полотна.

б) нижние слои для двухслойных решений:

ВиллаТекс Н — СБС-модифицированный битумный материал на стекловолокнистой основе или полиэфирном нетканом полотне или их комбинации с мелкозернистой посыпкой или полимерной пленкой на верхней стороне и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне полотна.

ВиллаТекс Изол Н — битумный материал на стекловолокнистой основе или полиэфирном нетканом полотне или их комбинации с мелкозернистой посыпкой или полимерной пленкой на верхней стороне и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне полотна.

Основные характеристики материалов ВИЛЛАТЕКС Таблица 6

Примечание:

1 – для материалов на основе стеклохолста;

2 – для материалов на полиэфирной основе.

3. Конструктивные решения покрытий

3.1. Кровли из рулонных материалов Icopal

® могут быть традиционными (водоизоляционный ковер расположен над теплоизоляцией) и инверсионными (водоизоляционный ковер расположен под теплоизоляцией).Кровли по своему предназначению разделяются на:

- неэксплуатируемые,

- эксплуатируемые.

3.2. Основные кровельные системы Icopal® приведены в табл. 7.

Традиционная неэксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7

Традиционная неэксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная неэксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная неэксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Инверсионная неэксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения (кровля с пригрузом)

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Инверсионная неэксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения (кровля с пригрузом)

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная неэксплуатируемая кровля на покрытии с профилированными листами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная неэксплуатируемая кровля на покрытии с профилированными листами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Инверсионная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Инверсионная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Инверсионная эксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

4. Основные слои покрытия

Основными слоями покрытия здания являются:

- несущие элементы покрытия

- грунтовочный слой

- пароизоляционный слой

- теплоизоляционный слой

- кровельный водоизоляционный ковер

- дренажный слой

- защитные слои

- разделительные слои

- противокорневой слой.

4.1. Несущие элементы покрытия

- железобетонные плиты

- стальные профилированные листы

- деревянные конструкции.

4.2. Грунтовочный слой

Грунтовочный слой обеспечивает адгезию наплавляемых битумных рулонных материалов к основанию. Для устройства слоя применяется праймер Siplast primer®.

4.3. Пароизоляционный слой

Пароизоляция предназначена для предохранения теплоизоляционного слоя и основания под кровлю от проникновения водяных паров изнутри здания и должна предусматриваться в соответствии с требованиями главы СНиП 23-02-2003 «Строительная теплотехника».

Перед устройством пароизоляционного слоя основание должно быть сухим, обеспыленным, на нем не допускаются уступы, борозды и другие неровности. Требования к ровности основания приведены в табл. 10.

Требования к ровности основания приведены в табл. 10.

В местах примыкания покрытия к стенам, шахтам и оборудованию, проходящему через покрытие, пароизоляция должна быть поднята на высоту, равную не менее толщины

теплоизоляционного слоя.

В качестве пароизоляции могут быть применены:

наплавляемые рулонные материалы:

- Икопал Н

- ВиллаТекс Н

- Синтан Вент;

материалы на основе полиэтиленовых пленок, например:

- icopal Elephant Skin

- Monarflex classic 110 N.

Значения паропроницаемости для этих материалов приведены в табл. 8

Паропроницаемость материалов ICOPAL® Таблица 8

4.4. Теплоизоляционный слой

Теплоизоляционные работы не должны опережать работы по устройству водоизоляционного слоя кровли. Как правило, их последовательность должна обеспечивать устройство водоизоляционного слоя в ту же смену, что и укладка теплоизоляционных плит.

Теплоизоляционные работы совмещают с работами по устройству пароизоляционного слоя (если он требуется по проекту). В качестве утеплителя в покрытиях применяются минераловатные плиты, плиты из экструдированного пенополистирола, плиты из пеностекла, монолитное покрытие из легкого бетона, а также из материалов на основе битумного или цементного вяжущего с наполнителями (вермикулит, перлит).

Толщину теплоизоляции устанавливают расчетным путем по главе СНиП 23-02-2003 с учетом теплоизоляционных свойств остальных слоев покрытия. Перед выполнением монолитной теплоизоляции на цементном вяжущем производят нивелировку поверхности несущих плит для установки маяков, служащих основанием под рейки для укладки бетонной массы полосами, на необходимую высоту.

В покрытиях со стальным профилированным настилом и кровлей с механическим креплением водоизоляционного ковра теплоизоляционный слой выполняют из минераловатных плит по расчету на основе их упругих характеристик. Теплоизоляционные плиты должны плотно прилегать друг к другу.

Теплоизоляционные плиты должны плотно прилегать друг к другу.

На покрытии зданий с металлическим профилированным настилом и теплоизоляционным материалом из сгораемых и трудносгораемых материалов должны быть заполнены пустоты ребер настила на длину 250 мм несгораемыми материалами в местах примыканий настила к стенам, деформационным швам, стенкам фонарей, а также с каждой стороны конька кровли и ендовы.

Учитывая относительно высокие нагрузки на теплоизоляцию в эксплуатируемых кровлях (особенно в местах проезда и стоянок автомобильного транспорта), ее следует предусматривать из материалов с повышенной прочностью на сжатие и она должна определяться расчетом.

Теплоизоляцию кровли в инверсионном варианте следует предусматривать только из плитного экструдированного пенополистирола, уложенного вплотную. Края плит должны иметь четверти.

В покрытиях, утепленных пенополистирольными плитами, полости деформационных швов должны быть заполнены негорючим минераловатным утеплителем (минеральной ватой или минераловатными плитами марки 75).

При применении плит из пеностекла в качестве утеплителя по профлисту, прогиб профлиста не должен превышать 1/200 по отношению к его ширине. Плиты укладываются вплотную и приклеиваются к основанию на слой битумной мастики или битума с расходом 1,5-3 кг/м2 с заполнением швов. На их поверхность до начала наплавления битумной гидроизоляции необходимо нанести слой битумной мастики или битума с расходом 1,5-2 кг/м2. При применении плит из пеностекла Foamglas Readyboard обмазку их поверхности производить не требуется.

Теплоизоляцию покрытий под монолитную или сборную стяжки при традиционной кровле выполняют из пенополистирольных плит по ГОСТ 15588-86 (только при железобетонном несущем основании) или из минераловатных плит по расчету.

Теплоизоляционные плиты при укладке по толщине в два и более слоев следует располагать вразбежку с плотным прилеганием друг к другу. Нахлестки между слоями должны составлять 1/2 – 1/3 поверхности плит.

Между цементно-песчаной стяжкой и поверхностью минераловатных плит или другой пористой теплоизоляцией предусматривают разделительный слой из рулонного материала на битумной основе или ПЭ пленки. Требования к монолитным стяжкам по ровности их поверхности, влажности и толщине приведены в главе СНиП 3.04.01-87 “Изоляционные и отделочные работы”.

Намоченная во время монтажа теплоизоляция должна быть удалена и заменена.

4.5. Кровельный водоизоляционный ковер

Водоизоляционный ковер выполняют из рулонных битумно-полимерных СБС-модифицированных материалов icopal®, отвечающих требованиям ГОСТ 30547

и Техническим Условиям на их производство (см. п. 2.1).

При устройстве новой кровли или при реконструкции старой (при капитальном ремонте с заменой теплоизоляции) кровельный ковер выполняют из одного или двух слоев наплавляемого или механически закрепляемого и свариваемого в швах рулонного материала, причем для верхнего слоя применяют материал с крупнозернистой посыпкой.

При ремонте существующей (старой) кровли без замены теплоизоляции кровельный ковер выполняют также из одного-двух слоев рулонного материала с их наплавлением всплошную или из материала СИНТАН с полосовой наклейкой (термоактивацией). При этом целесообразность сохранения теплоизоляции устанавливают при детальном обследовании покрытия (при необходимости с отбором проб слоев для определения их состояния, в т. ч. влажности теплоизоляции).

Количество слоев водоизоляционного ковра из материалов icopal® зависит от уклона кровли, показателя гибкости применяемого материала с учетом рекомендаций (см. табл.9).

Кровельный ковер из битумно-полимерных материалов ICOPAL® Таблица 9

При устройстве однослойной кровли в местах перепада высот, примыканий к парапетам, стенам, основаниям фонарей, вентиляционным шахтам, в местах пропуска труб, водосточных воронок предусматривается усиление дополнительным слоем нижнего ковра Икопал Ультра Н, Икопал Н, ВиллаТекс Н.

На эксплуатируемых покрытиях (крышах-террасах) кровельный ковер выполняют из наплавляемого или свободно укладываемого рулонного материала, имеющего защиту из мелкозернистой (песчаной) посыпки либо из полимерной пленки.

Водоизоляционный ковер инверсионного эксплуатируемого типа кровель рекомендуется применять на уклонах мин. 2,0 %. К таким кровлям предъявляются высокие требования, т. к. при протечках возникают значительные трудности в определении мест повреждения и выполнении ремонтных работ.

4.6. Дренажный слой

Дренажный слой служит для предохранения нижележащих слоев – кровельного ковра, утеплителя из экструдированного полистирола от длительного воздействия воды.

В качестве дренажного слоя применяются щебень и специальные ячеистые мембраны на основе полиэтилена высокой плотности:

- ИкопалДрейн

- ВиллаДрейн 8, ВиллаДрейн 8 Гео

- ВиллаДрейн 20.

4.7. Защитные слои

Защитным слоем неэксплуатируемых кровель служит сланцевая посыпка на верхнем слое материала.

Защитным слоем водоизоляционного ковра традиционных неэксплуатируемых кровель с пригрузом является гравийный или плитный балластный слой, который укладывается по геотекстилю плотностью не менее 300 г/м2.

Для защиты свободноуложенного водоизоляционного ковра в инверсионной кровле между ним и кровельным основанием укладывается геотекстиль плотностью 100–150 г/м2.

Защитные слои эксплуатируемых кровель в зависимости от назначения ее различных участков предусматривают из асфальтобетона, армированного цементно-песчаного раствора или бетона, из плиток, бетонных или тротуарных, на растворе. В монолитном защитном слое из бетона, цементно-песчаного раствора, в том числе из плит на растворе, и из асфальтобетона должны быть предусмотрены температурно-усадочные швы шириной около 10 мм с шагом не более 1,5 м во взаимно-перпендикулярном направлении, заполняемые герметиком. На участках кровли с озеленением в качестве защитного слоя водоизоляционного ковра служат почвенный и дренажный слои.

4.8. Разделительные слои

Для исключения соединения между утеплителем и выравнивающей стяжкой предусматривают разделительный слой, позволяющий этим элементам с различными коэффициентами линейного расширения деформироваться независимо друг от друга.

В качестве разделительного слоя применяют полиэтиленовую пленку толщиной 200 мкм.

Разделительным слоем между водоизоляционным ковром и цементно-песчаным (бетонным) или асфальтобетонным слоем может являться:

- профилированная мембрана ВиллаДрейн 8 или ИкопалДрейн

- геотекстиль

- или комбинация этих материалов

- полиэтиленовая пленка толщиной мин. 200 мкм

- пергамин по ГОСТ 2697-83 изм. № 1.

Для разделительного и фильтрующего слоя между утеплителем и гравийной засыпкой (дренажем), а также между почвенным и дренажным слоями применяют полотно геотекстиля.

4.9. Противокорневой слой

Противокорневой слой обеспечивает защиту водоизоляционного ковра и других нижележащих слоев от разрушения при прорастании корней растений.

При устройстве эксплуатируемых кровель с растительным слоем для этой цели применяются ячеистые мембраны на основе полиэтилена высокой плотности:

- ИкопалДрейн

- ВиллаДрейн 8, ВиллаДрейн 8 Гео

- ВиллаДрейн 20.

Также для противокорневой защиты при устройстве традиционных эксплуатируемых кровель с растительным слоем («зеленая кровля») применяется специальный рулонный СБС-модифицированный битумный материал Graviflex с противокорневыми добавками.

5. Требования к основанию под водоизоляционный ковер

Основанием под водоизоляционный ковер могут служить ровные поверхности:

- теплоизоляционных плит на основе минеральных волокон без устройства по ним выравнивающей стяжки (затирки)

- выравнивающих стяжек из цементно-песчаного раствора или асфальтобетона

- сборных (сухих) стяжек из цементно-стружечных плит (ЦСП) или асбестоцементных прессованных листов (АЦЛ), праймированных с двух сторон

- сплошного деревянного настила

- старых кровельных покрытий.

5.1. Основания из теплоизоляционных плит

При устройстве водоизоляционного ковра непосредственно по утеплителю кроме толщины утеплителя, необходимо также выполнить расчет на проектную нагрузку по упругим характеристикам плиты.

Крепление утеплителя к основанию (профлист, бетон, дерево и т.д.) при устройстве кровли с механическим креплением выполняется по верхней плите как минимум в двух точках, расположенных по диагонали.

5.2. Основания из стяжек

Выравнивающие стяжки в покрытиях с несущими плитами длиной 6 м должны быть разрезаны температурно-усадочными швами на участки 3×3 м. При этом швы в стяжках шириной 5-10 мм должны располагаться над торцевыми швами несущих плит (в холодных покрытиях) и над температурно-усадочными швами в монолитной теплоизоляции. Температурно-усадочные швы рекомендуется выполнять путем установки реек при укладке цементно-песчаного раствора.

Раствор подают к месту укладки по трубопроводам при помощи растворонасосов или в

емкостях на колесном ходу. Разравнивают цементно-песчаную смесь правилом из металлического уголка, передвигаемым по рейкам. После твердения материала стяжки рейки удаляют, а швы заполняют мастикой с последующей укладкой на шов полосок рулонного материала шириной 150 – 200 мм с наплавлением их по кромкам. Стяжку из асфальтобетона не допускается применять по сжимаемым утеплителям. Влажность основания не должна превышать 5 %.

5.3. Основные требования к основанию из теплоизоляционных плит и стяжек изложены в таблице 10

Таблица 10

При инверсионной кровле по железобетонным несущим плитам выполняется уклонообразующий слой (из керамзита, цементно-песчаного раствора и т.д.) и выравнивающая стяжка. Швы между сборными железобетонными плитами должны быть замоноличены.

На эксплуатируемой кровле по плитам теплоизоляции предусматривается выравнивающая цементно-песчаная стяжка, которая должна укладываться по разделительному слою, например, из пергамина (ГОСТ 2697-83 изм. № 1) или полиэтиленовой пленки и выполняется из раствора марок 50–100. Толщину стяжки и ее армирование (при необходимости) устанавливают расчетом.

№ 1) или полиэтиленовой пленки и выполняется из раствора марок 50–100. Толщину стяжки и ее армирование (при необходимости) устанавливают расчетом.

При устройстве выравнивающей стяжки из литого асфальта его укладывают полосами шириной до 2 м (ограниченными двумя рейками или одной рейкой и полосой ранее уложенного асфальта) и уплотняют валиком или катком весом 60–80 кг.

5.4. Основания из сборных стяжек

Во избежание коробления сборной стяжки асбестоцементные листы или цементно-стружечные плиты должны быть огрунтованы праймером Siplast primer® с обеих сторон. Листы верхнего слоя сборной стяжки укладывают на листы нижнего слоя вразбежку. Листы верхнего слоя вдоль их стыков закрепляют к листам нижнего слоя крепежными элементами. На стыки укладывают полоски рулонного материала шириной 100–150 мм с наплавлением их по кромкам. Необходимость крепления сборной стяжки к основанию определяется расчетом.

5.5. Деревянные основания

Обрешетка из досок должна быть сплошной, толщиной не менее 24 мм. Поверх обрешетки укладывают сепарационный (разделительный) слой из геотекстиля плотностью 110–140 г/м2, закрепляемый к ней кровельными гвоздями.

Сварку швов полотен битумного материала осуществляют аппаратами сварки горячим воздухом типа leister.

5.6. Старые кровельные покрытия

Подготовка основания из старых битумных рулонных материалов заключается в его очистке, устранении вздутий на кровле, локальном ремонте поврежденных мест горячим битумом или холодной мастикой. На участках кровли, в которых скапливается дождевая вода слоем до 30 мм, необходимо восстановить уклоны, при необходимости установить дополнительные воронки. Существующие воронки поднять на новый уровень, при этом кровля в зоне примыкания к воронке должна быть понижена относительно прилегающих участков на 15…20 мм.

5.7. Вертикальные поверхности

Вертикальные поверхности выступающих над кровлей конструкций (стенки деформационных швов, парапеты и т. п.), выполненные из кирпича или блоков, должны быть оштукатурены цементно-песчаным раствором на высоту устройства дополнительного водоизоляционного ковра, но не менее чем на 250 мм.

п.), выполненные из кирпича или блоков, должны быть оштукатурены цементно-песчаным раствором на высоту устройства дополнительного водоизоляционного ковра, но не менее чем на 250 мм.

Парапеты стен из трехслойных панелей со стальными обшивками (сэндвич-панелей) со стороны кровли дополнительно утепляют минераловатными плитами. В местах примыкания покрытия к стенам, парапетам, деформационным швам и другим конструктивным элементам должны быть выполнены наклонные бортики (под углом 45о) из легкого бетона, цементно-песчаного раствора или из плит утеплителя. Бортики из теплоизоляционных плит точечно приклеивают к основанию. Высота их у мест примыкания должна быть не менее 100 мм. При высоте парапета до 200 мм переходной наклонный бортик рекомендуется выполнять до верха парапета.

6. Укладка водоизоляционного ковра

6.1. Общие положения

6.1.1. Устройство кровли следует выполнять в соответствии с требованиями глав

СНиП 3.04.01-87 “Изоляционные и отделочные работы”,

СНиП 12-04-2002 “Безопасность труда в строительстве”.

6.1.2. Перед устройством водоизоляционного ковра должны быть закончены все виды подготовительных работ: подготовка механизмов, оборудования, приспособлений, инструментов и др.

6.1.3. Должна быть выполнена приемка основания под кровлю и составлены акты на скрытые работы, включающие установку и закрепление к несущим плитам или к металлическому профнастилу водосточных воронок, компенсаторов деформационных швов, патрубков (или стаканов) для пропуска инженерного оборудования, анкерных болтов.

6.1.4. Перед укладкой материала методом наплавления или полосовой наклейки подготовленное основание должно быть огрунтовано праймером Siplast primer®. Праймер наносится на основание валиком или кистью (см. рис. 5).

6.1.5. Расход праймера по бетонному основанию — 250 г/м2. Укладку материала наплавлением или полосовой наклейкой следует производить только после полного высыхания праймера (не прилипает, цвет матовый).

6.1.6. Работы по устройству водоизоляционного слоя должны начинаться с пониженных участков: ендов, карнизных свесов, лотков.

6.1.7. В соответствии с требованиями СНиП 3.04.01-87 на кровлях с уклоном менее 15 % полотнища рулонного материала раскатывают перпендикулярно, а при больших уклонах – параллельно стоку воды (см. рис. 6 а,б).

6.1.8. Для устранения волн и складок, рулонные кровельные материалы перед применением должны быть выдержаны в раскатанном состоянии. При производстве кровельных работ в условиях отрицательных температур битумные и битумно-полимерные рулонные материалы необходимо предварительно отогреть в течение не менее 24 ч при температуре не менее +15°С.

6.2. Основные способы укладки рулонных битумно-полимерных материалов

Для укладки рулонных битумно-полимерных материалов применяются следующие основные способы:

- наплавление

- полосовая наклейка

- механическое крепление

- свободная укладка.

6.3. Укладка однослойного водоизоляционного ковра наплавлением

6.3.1. Подготовка основания

Укладка однослойного кровельного ковра из материалов Икопал Соло, Ультранап осуществляется на подготовленное праймированное основание. Основной водоизоляционный ковер в ендовах, в местах примыканий к парапетам, стенам, воронкам, в местах пропуска труб, и т.п. должен быть предварительно усилен дополнительным нижним слоем битумного рулонного материала.

6.3.2. Укладка дополнительного слоя

Дополнительный слой при устройстве однослойной кровли выполняют в ендовах, на карнизах, свесах и в местах примыканий к вертикальным участкам. В качестве материала для дополнительного слоя применяются битумные рулонные материалы Икопал Ультра Н и Икопал Н. При устройстве однослойного кровельного ковра в ендове и на коньке дополнительный слой укладывается шириной не менее 1 м. В местах примыканий дополнительный слой наплавляется на горизонтальное основание на ширину не менее чем на 200 мм и на высоту не менее чем на 200 мм на вертикальное.

6.3.3. Технология укладки рулонного битумного материала

Рулон материала раскатывают, затем скатывают его с обоих концов к середине, после чего начинают его укладку наплавлением с помощью газовой горелки (см. рис. 7).

Второй рулон примеряют по отношению к первому таким образом, чтобы обеспечить необходимую нахлестку по торцевым сторонам. Направление раскатки рулонного материала должно соответствовать уклону кровли (см.рис 6). Ширина нахлестки для материалов Икопал Ультра Н и Икопал Н при устройстве дополнительного слоя – 100 мм.

Перед укладкой каждого последующего рулона отрезают его углы в месте нахлеста на предыдущий (см. рис. 8), чтобы обеспечить надежность сварных швов. Смещение между полотнами соседних рядов должно составлять минимум 1м (см. рис. 8). По окончании работ по устройству дополнительного слоя в ендове приступают к укладке основного кровельного ковра.

6.3.4. Укладка основного слоя

Основной слой может быть выполнен из материалов Икопал Соло или Ультранап. Подготовка и укладка материала при устройстве основного слоя кровельного ковра выполняются по технологии, описанной в п. 6.3.3.

Таблица 11 Ширина нахлестки для битумных рулонных материалов при устройстве однослойного кровельного ковра

Посыпка в зоне сварки швов должна быть утоплена (см. рис. 8), для чего материал следует подогреть сверху газовой горелкой и вдавить посыпку кровельным шпателем.

Для сохранения эстетичности общего внешнего вида покрытия рекомендуется вытекший битум, пока он горячий, покрыть слоем дополнительной посыпки и прикатать ее валиком. При уклоне кровли более 40% необходимо выполнить дополнительное механическое крепление в швах с шагом 200 мм. При уклоне кровли более 100% — длина рулонов не должна превышать 5 м. При укладке полотнищ основного водоизоляционного ковра вдоль ската полотнища нижнего слоя должны перекрывать противоположный скат не менее чем на 1 м. При укладке полотнищ поперек ската полотнища каждого слоя ковра должны перекрывать противоположный скат на 250 мм.

При укладке полотнищ поперек ската полотнища каждого слоя ковра должны перекрывать противоположный скат на 250 мм.

6.3.5. Устройство воронки

По центру отверстия в кровле, предусмотренного под воронку, наплавляют дополнительный слой из битумного рулонного материала, делают в нем крестообразную прорезь, края которой заворачивают внутрь отверстия и, по возможности, наплавляют. Затем устанавливают воронку, и ее фартук из рулонного битумного материала наплавляют на дополнительный слой. Края примыкающего к воронке основного слоя водоизоляционного ковра впоследствии наплавляют всплошную на фартук воронки (см. рис. 9).

6.3.6. Укладка дополнительного водоизоляционного ковра (на примыканиях)

Монтаж дополнительного водоизоляционного ковра на подготовленные и огрунтованные

вертикальные поверхности стенок построек, шахт, парапетов и т.п. следует выполнять сплошным наплавлением двух слоев материала, где нижний слой — битумный рулонный материал без посыпки (марок Н), верхний слой — с посыпкой – (марок В). Материалы наплавляют полотнищами шириной 1м. Наплавление производят снизу вверх при помощи газовой горелки. В местах примыкания кровли к парапетам высотой до 450 мм слои дополнительного водоизоляционного ковра должны быть заведены на горизонтальную часть парапета с отделкой мест примыкания оцинкованной кровельной сталью и закреплением ее при помощи костылей.

При высоте стенки примыкания больше 450 мм слои дополнительного ковра заводятся на высоту не менее 250 мм над поверхностью основного ковра и закрепляются по краю металлической рейкой с отогнутым бортом, саморезами или дюбель-гвоздями. По верху рейки

наносится битумный герметик.

Устройство двухслойного дополнительного ковра на парапете показано на рис. 10.

Устройство однослойного дополнительного ковра на вертикальной поверхности с применением материала paradial S показано на рис. 11.

6.3.7. Изоляция деталей прохода через кровлю

Места пропуска через кровлю труб и анкеров должны быть выполнены с применением стальных патрубков с фланцами (или железобетонных стаканов) и герметизацией кровли в этом месте. Примыкание кровли к патрубкам и анкерам допускается выполнять с применением

Примыкание кровли к патрубкам и анкерам допускается выполнять с применением

резиновой фасонной детали заводского изготовления.

6.3.8. Устройство ходовых дорожек

Устройство ходовых дорожек выполняется точечным или сплошным наклеиванием плиток Dalle parcours на битумную мастику (см. рис. 12).

Возможно также и наплавление плиток Dalle parcours на основной кровельный ковер с помощью обычной газовой горелки. Рекомендуется при этом в зоне наплавления предварительно разогреть и утопить посыпку верхнего слоя ковра в его битумный слой.

6.4. Укладка двухслойного водоизоляционного ковра наплавлением

6.4.1. Укладка нижнего слоя

Нижний слой в наплавляемой двухслойной кровле может быть выполнен из материалов Икопал Н, Икопал Ультра Н или Ультранап. Подготовка и укладка слоя выполняется по общей технологии укладки рулонного битумного материала изложенной в п. 6.3.3.

6.4.2. Укладка верхнего слоя

Верхний слой в наплавляемой двухслойной кровле может быть выполнен из материалов Икопал В, Икопал Ультра В или Ультранап. Подготовка и укладка слоя выполняется по общей технологии укладки рулонного битумного материала изложенной в п. 6.3.3. Полотнища верхнего слоя раскатывают так, чтобы они перекрывали швы нижележащего слоя. Перекрестное наплавление рулонов не допускается. Процесс укладки верхнего слоя материала наплавлением показан на рис. 13.

6.5. Укладка материала СИНТАН методом полосовой наклейки

6.5.1. Технология укладки материала СИНТАН предусматривает обязательное применение праймера Siplast primer®.

6.5.2. Равномерное и легкое раскатывание рулона на основании осуществляется при помощи специально предназначенного приспособления (см. рис. 14).

6.5.3. Данный метод укладки заключается в кратковременном нагревании адгезионных полос пламенем газовой горелки и приклеивании их к основанию.

6.5.4. Укладка состоит из двух этапов:

1-й этап:

Наклеивание основной части материала (без сварки швов) с помощью газовой горелки;

2-й этап:

Сварка швов газовой горелкой с обязательным прикатыванием

продольных швов — прижимным роликом массой 5кг;

поперечных швов — прикаточным роликом.

6.5.5. Ширина нахлестки для битумных рулонных материалов при укладке полосовой наклейкой показана в табл. 12.

Ширина нахлестки для битумных рулонных материалов при полосовой наклейке Таблица 12

6.5.6. При устройстве поперечных швов посыпка должна быть утоплена в зоне сварки, для чего материал следует подогреть сверху газовой горелкой и вдавить посыпку кровельным шпателем.

6.5.7. Для сохранения эстетической привлекательности общего внешнего вида кровельного ковра рекомендуется вытекший битум, пока он горячий, покрыть слоем дополнительной посыпки.

6.5.8. При необходимости для удаления избыточной влаги дополнительно устанавливаются кровельные аэраторы по расчету (см. рис. 15).

6.6. Укладка основного водоизоляционного ковра механическим креплением

6.6.1. Механическое крепление кровельного ковра допускается в тех случаях, когда структура несущих элементов покрытия (бетонная плита, профилированный лист, армированная стяжка, деревянный настил) обеспечивает прочную фиксацию в нем элементов крепления. Допускается укладка материала на увлажненное бетонное основание или цементно-песчаную стяжку с обеспечением сообщения воздуха диффузионной прослойки с наружным воздухом.

6.6.2. Для укладки методом механического крепления применяются материалы:

для однослойной кровли:

- Икопал Соло ФМ

для двухслойной кровли:

- Икопал Ультра Н + Икопал Ультра В

- Икопал Н + Икопал В.

6.6.3. В двухслойных кровлях нижний слой крепится механически и сваривается в швах, верхний – наплавляется всплошную с помощью газовой горелки.

6.6.4. Минимальный уклон основания для механического крепления кровельного ковра 1,5%.

6.6.5. При применении материала Икопал Соло ФМ необходимо дополнительно усиливать ендовы, воронки, коньки и различные примыкания слоем материала Икопал Н или Икопал Ультра Н.

6.6.6. Раскладка рулонов материала, устройство примыканий выполняются таким же образом, как и при укладке наплавлением. При устройстве кровли с механическим креплением по профилированному настилу полотнища укладывают перпендикулярно его гребням независимо от уклона основания.

При устройстве кровли с механическим креплением по профилированному настилу полотнища укладывают перпендикулярно его гребням независимо от уклона основания.

6.6.7. Крепление кровельного ковра к основанию выполняют таким образом, чтобы расстояние от края закрепляемого полотнища до края крепежа составляло не менее 10 мм (см. рис. 16).

6.6.8. Устройство продольного шва при укладке по бетонному основанию показано на рис. 17.

6.6.9. Устройство продольного шва при укладке по основанию из профнастила показано на рис. 18.

6.6.10. Количество механических креплений для различных участков покрытия устанавливается расчетом на ветровую нагрузку в соответствии с требованиями СНиП 2.01.07-85* “Нагрузки и воздействия”.

6.6.11. В качестве элементов крепления применяются: металлические саморезы, гвозди по бетону с пластиковыми телескопическими элементами или металлическими шайбами.

6.6.12. При уклонах кровли более 11% в качестве крепежных элементов применяются только цельнометаллические саморезы с шайбами.

6.6.13. По периметру кровли вдоль парапета, а также вокруг всех кровельных конструкций и инженерных коммуникаций (вентиляционных и лифтовых шахт, крышных вентиляторов и т.д.)

устанавливается дополнительный крепеж, количество которого определяется расчетом.

6.6.14. Сварка нахлесток материала выполняется с помощью газовой горелки или с помощью аппарата для сварки горячим воздухом icopal® (см. рис. 19) или leister.

6.7. Свободная укладка основного водоизоляционного ковра

6.7.1. Применяется как в традиционной балластной (с пригрузом), так и в инверсионной кровле. В качестве водоизоляционных битумно-полимерных материалов применяются: Ультранап – в один слой Ультранап, Икопал Ультра или Икопал – в два слоя, при этом верхний слой наплавляется всплошную на нижний.

6.7.2. При устройстве водоизоляционного ковра по основанию из цементно-песчаных или бетонных стяжек, а также из пенополистирола, перед укладкой битумного рулонного материала необходимо предусмотреть защитный слой из геотекстиля плотностью не менее 100 г/м2.

6.7.3. При укладке материала Ультранап в один слой поверх всех швов дополнительно газовой горелкой наваривается бандажная лента шириной 200 мм (см. рис. 20) из материала Ультранап или Икопал Ультра Н.

6.7.4. Фиксация кровельного ковра на основании обеспечивается пригрузом (гравием, бетонными плитками и т.д.) весом, определяемым расчетом на ветровую нагрузку, но не менее 50 кг/м2.

6.7.5. Укладка пригруза производится по предварительно уложенному защитному слою из геотекстиля с рекомендуемой плотностью не менее 300 г/м2.

7. Правила приемки кровли

7.1. При приемке кровли должен осуществляться поэтапный приемочный контроль качества, основания, устройства пароизоляции, теплоизоляции, водоизоляционного и защитного слоев с записью в журнал работ и составлением актов на скрытые работы.

7.2. При приемке основания исполнитель должен представить заказчику акт на скрытые работы по результатам инструментального контроля (с участием представителя заказчика)

ровности поверхности основания, его влажности, уклона и уровня понижения поверхности в местах расположения воронок внутреннего водостока.

7.3. При приемке слоя пароизоляции исполнитель должен представить заказчику акт на скрытые работы по результатам визуального контроля (с участием представителя заказчика) слоя пароизоляции (наличие трещин, вздутий, разрывов, пробоин, расслоений).

7.4. При приемке водоизоляционного слоя (на крышах с пригрузом) исполнитель должен представлять заказчику акт на скрытые работы (наличие вздутий, пробоин, расслоений, устройство воронок и примыканий).

7.5. При приемке защитного слоя исполнитель представляет заказчику акты по результатам инструментального контроля (с участием представителя заказчика) общей толщины защитного слоя фракционного состава гравия.

7.6. Приемка готовой кровли должна оформляться актом и выдачей Заказчику гарантийного паспорта. В паспорте указывается наименование объекта, объем кровельных работ и гарантийный срок.

8. Меры безопасности при устройстве кровли из битумных рулонных материалов

8.1. Кровельщики должны выполнять работы в спецодежде, применять индивидуальные средства защиты. В зоне, где производятся кровельные работы, посторонним лицам находиться запрещено.

8.2. Приклеивающие составы и растворители, а также их испарения содержат нефтяные дистилляторы и поэтому являются огнеопасными материалами. Не допускается вдыхание их паров, курение и выполнение кровельных работ вблизи огня или на закрытых и невентилируемых участках. В случае загорания этих материалов необходимо использовать (при тушении огня) углекислотный огнетушитель и песок. Водой пользоваться запрещается.

8.3. Не следует допускать контакта кровельных материалов с растворителями, нефтью,

маслом, животным жиром и т. п.

8.4. Работы по устройству тепло- и гидроизоляции покрытий допускается производить при низких температурах наружного воздуха и при отсутствии снегопада, гололеда и дождя.

8.5. Все материалы должны храниться при температуре от 15 до 25ºС. Если материалы подвергаются длительному воздействию температуры ниже 15ºС, то перед применением их необходимо выдержать в течение 24-х часов при температуре не ниже 15 ºС.

8.6. Растворители и герметизирующие составы должны храниться в герметично закрытой таре с соблюдением правил хранения легковоспламеняющихся материалов.

8.7. Использованные ёмкости следует хранить на специально отведенной площадке, удаленной от мест работы.

8.8. Электрооборудование в складских помещениях должно быть взрывобезопасным.

8.9. При ремонте кровли снимаемый горючий материал должен удаляться на специально подготовленную площадку. Устраивать свалки горючих отходов на территории строительства не разрешается.

8.10. Выполнение работ по устройству кровель одновременно с другими строительно-монтажными работами на кровлях, связанными с применением открытого огня (сварки и т. п.), не допускается.

8.11. До начала производства работ на покрытиях должны быть выполнены все предусмотренные проектом ограждения и выходы на покрытие зданий (из лестничных клеток, по наружным лестницам).

8.12. Противопожарные двери и люки выходов на покрытие должны быть исправны и при проведении работ закрыты. Запирать их на замок или другие запоры запрещается. Проходы и подступы к эвакуационным выходам и стационарным пожарным лестницам должны быть всегда свободны.

8.13. Оборудование, используемое для подогрева наплавляемого рулонного кровельного материала (газовые горелки с баллонами и оборудованием), не допускается использовать с неисправностями, способными привести к пожару, а также при отключенных контрольно-измерительных приборах и технологической автоматике, обеспечивающих контроль заданных режимов температуры, давления и других, регламентированных условиями безопасности, параметров.

8.14. При использовании оборудования для подогрева запрещается:

- отогревать замерзшие трубопроводы, вентили, редукторы и другие детали газовых установок открытым огнем или раскаленными предметами;

- пользоваться шлангами, длина которых превышает 30 м;

- перекручивать, заламывать или зажимать газопроводящие шланги;

- использовать одежду и рукавицы со следами масел, жиров, бензина, керосина и других горючих жидкостей;

- производить ремонт и другие работы на оборудовании и коммуникациях, заполненных горючими веществами;

- допускать к самостоятельной работе учеников, а также работников, не имеющих квалификационного удостоверения и талона по технике безопасности.

8.15. Хранение и транспортирование баллонов с газами должно осуществляться только с навинченными на их горловины предохранительными клапанами. При транспортировании баллонов нельзя допускать толчков и ударов. К месту сварочных работ баллоны должны доставляться на специальных тележках, носилках, санках. Переноска баллонов на плечах и руках запрещается.

8.16. Баллоны с газом при их хранении, транспортировании и эксплуатации должны быть защищены от действия солнечных лучей и других источников тепла. Расстояние от горелок (по горизонтали) до отдельных баллонов должно быть не менее 5 м.

8.17. При обращении с порожними баллонами из-под горючих газов должны соблюдаться такие же меры безопасности, как и с наполненными баллонами.

8.18. При перерывах в работе, а также в конце рабочей смены оборудование для нагрева кровельного материала должно отключаться, шланги должны быть отсоединены и освобождены от газов и паров горючих жидкостей.

8.19. По окончании работ вся аппаратура и оборудование должны быть убраны в специально отведенные помещения (места).

8.20. Кровельный материал, горючий утеплитель и другие горючие вещества и материалы, используемые при работе необходимо хранить вне строящегося или ремонтируемого здания в

отдельно стоящем сооружении или на специальной площадке на расстоянии не менее 18 м от строящихся или временных зданий, сооружений и складов.

8.21. На кровле и у мест проведения гидроизоляционных работ в помещениях допускается хранить не более сменной потребности расходных (кровельных или гидроизоляционных) материалов. Запас материалов должен находиться на расстоянии не более 5 метров от границы зоны выполнения работ.

8.22. У мест проведения работ допускается размещать только баллоны с горючими газами, непосредственно используемыми при работе. Создавать запас баллонов или хранить пустые баллоны у мест проведения работ не допускается.

8.23. Складирование материалов и установка баллонов на кровле и в помещениях ближе 5 м от эвакуационных выходов (в том числе подходов к наружным пожарным лестницам) не допускается.

8.24. Горючий утеплитель необходимо хранить вне строящегося здания в отдельно стоящем сооружении или на специальной площадке на расстоянии не менее 18 м от строящихся и временных зданий, сооружений и складов.

8.25. Емкости с горючими жидкостями следует открывать только перед использованием, а по окончании работы закрывать и сдавать на склад. Тара из-под горючих жидкостей должна храниться в специально отведенном месте вне мест проведения работ.

8.26. Баллоны с горючими газами и емкостями с легковоспламеняющимися жидкостями должны храниться раздельно, в специально приспособленных вентилируемых вагончиках (помещениях) или под навесами за сетчатым ограждением, недоступном для посторонних лиц.

8.27. Хранение в одном помещении баллонов, а также битума, растворителей и других горючих жидкостей не допускается.

8.28. При хранении на открытых площадках наплавляемого кровельного материала, битума, горючих утеплителей и других строительных материалов, а также оборудования и грузов в горючей упаковке, они должны размещаться в штабелях или группами площадью не более 100 м2. Разрывы между штабелями (группами) и от них до строящихся или подсобных зданий и сооружений надлежит принимать не менее 24 м.

8.29. При обнаружении пожара или признаков горения (задымление, запах гари, повышение температуры и т. п.) необходимо:

- немедленно сообщить об этом в пожарную охрану;

- принять по возможности меры по эвакуации людей, тушению пожара и обеспечению сохранности материальных ценностей.

8.30. Для обеспечения успешного тушения пожара необходимо обучить работников правилам и способам работы с первичными средствами пожаротушения.

8.31. По окончании работ необходимо провести осмотр рабочих мест и привести их в пожаро- и взрывобезопасное состояние.

8.32. На объекте должно быть определено лицо, ответственное за сохранность и готовность к применению средств пожаротушения.

9. Содержание и обслуживание кровель

9.1. Кровельные материалы производства icopal® не требуют дополнительной защиты от погодных воздействий и ультрафиолета. Условия их эксплуатации принципиально не отличаются от условий эксплуатации других битумно-полимерных кровельных покрытий.

9.2. Для реализации потенциальных возможностей кровельных покрытий и продления их срока службы без капитального ремонта следует выполнять необходимый перечень мероприятий по обслуживанию кровли в целом, который включает:

- техническое обследование кровель и систему осмотров

- периодическую очистку кровли от загрязнений и снега

- своевременное устранение мелких дефектов

- организацию надлежащего контроля за доступом на кровлю.

9.3. Система осмотров включает проведение плановых и, при необходимости – внеочередных осмотров. Плановые обследования проводят, как правило, 4 раза в год: весной, летом, осенью и зимой. Особое внимание при этом должно уделяться местам сопряжений основного кровельного покрытия и примыканий, состоянию воронок. Одновременно проверяется отсутствие протечек путем осмотра потолков помещений, расположенных под крышей.

Внеочередные осмотры крыш и расположенного на них оборудования, мест сопряжения оборудования с кровлей, водоотводящих устройств следует производить после сильных ветров, ливней и обильных снегопадов. Результаты осмотра кровли следует фиксировать в специальном журнале.

9.4. При зимних обследованиях – толщине слоя снега, степени его подтаивания. При этом с плоских кровель, как правило, снег не удаляется, если нет опасности перегрузки несущих конструкций. Очистка крыш от снега и льда должна поручаться рабочим, знающим правила содержания кровель, и выполняться только деревянными или пластмассовыми лопатами.

Применение стальных лопат и ломов при очистке кровель от снега и льда категорически запрещается. При очистке от снега плоских крыш с внутренним водостоком следует очищать и площадь вокруг водоприемных воронок диаметром около 0,5м во избежание образования «шуги», которая забивает воронку.

9.5. При установке на кровлях аэраторов следует исключить возможность попадания талой воды в вентиляционную трубу аэратора. Для этого следует периодически очищать от снега область вокруг аэратора на глубину не менее 10 см от верхнего края вентиляционной трубы.

9.6. Весной после таяния снега крышу очищают от мусора, ила, осматривают поверхность защитного слоя кровли, прочищают водостоки, повреждения устраняют. Внутренние водостоки в случае их засорения прочищают с крыши ершом такого же диаметра, как и диаметр стояка.

Для очистки водоприемных воронок от пыли, ила и грязи снимают и прочищают приемные решетки и стаканы. Для предотвращения засора водоприемных воронок внутреннего водоотвода обязательно устанавливают над водоприемной воронкой специальные защитные колпаки.

9.7. При обнаружении дефектов кровельного материала покрытия (трещины, разрывы, порезы и т.п.) их следует незамедлительно отремонтировать. Для ремонта следует применять верхние слои материалов icopal®.

Для обеспечения надлежащего контроля за доступом на кровлю, следует максимально ограничить несанкционированный доступ на кровлю посторонних лиц. При выполнении на кровле каких-либо работ следует строго следить за соблюдением рабочими правил производства работ, исключающих повреждение кровельного материала, а также захламление кровли строительным мусором и демонтированным оборудованием.

Битумно-полимерные материалы ТехноНИКОЛЬ: профессионалы выбирают надежное качество

30.09.2016 Материал ТЕХНОЭЛАСТМОСТ применен на кровле паркинга ЖК «Три апельсина» в Санкт-Петербурге.Новый жилой комплекс «Три апельсина» назван в честь красивой итальянской сказки. И призван стать синонимом сказочно комфортной жизни с итальянским оттенком. Комфорт-класс ЖК обусловлен в том числе внимательным отношением к инфраструктуре. Внутреннее благоустройство предусматривает озеленение территории. Во дворах будут разбиты пешеходные дорожки, выложенные тротуарной плиткой, сделаны асфальтобетонные проезды для личного автотранспорта. Для владельцев автомобилей предусмотрено оборудование подземных паркингов.

При устройстве паркингов ЖК «Три апельсина» применялись современные строительные материалы, в частности для гидроизоляции кровли был выбран ТЕХНОЭЛАСМОСТ от Корпорации ТехноНИКОЛЬ. Данная мембрана обладает повышенной прочностью и износостойкостью и эффективно выполняет свои функции даже в самых сложных условиях, срок службы составляет более 60 лет. При производстве материала применяется трехступенчатая система контроля качества — специалисты компании внимательно проверяют сырье, контролируют все этапы производства и проводят испытание свойств готовой продукции. В совокупности с автоматизированными производственными линиями от ведущих европейских компаний это обеспечивает бескомпромиссное качество выпускаемых материалов, а значит и длительный срок службы объектов, на которых применяются продукты ТехноНИКОЛЬ.

Долговечность гидроизоляции кровли определяют не только характеристики используемых материалов, но и правильность монтажа. Чтобы гарантировать соблюдение всех необходимых нормативов на объекте ЖК «Три апельсина» работали инженеры Службы качества ТехноНИКОЛЬ. «Зачастую кровельные работы выполняют работники, не обладающие необходимым образованием и профессиональными навыками. Несмотря на то, что наплавление считается относительно простым способом монтажа, важно соблюдать все правила и требования к ходу проведения работ, — рассказывает руководитель Службы качества ТехноНИКОЛЬ Дмитрий Майоров. — В своей практике мы встречались с совершенно нелепыми ошибками, которые в будущем могли привести к протечкам и незапланированным затратам на ремонт. Работа наших инженеров как раз и направлена на то, чтобы избежать подобных ситуаций и обеспечить длительный срок службы кровли».

Рулонные кровельные материалы – надежная гидроизоляция для плоских крыш

Ваше имя*Поле обязательно для заполнения

Поле заполнено неверно

Телефон*Поле обязательно для заполнения

Поле заполнено неверно

Название товараПоле заполнено неверно

ЕКН товараПоле заполнено неверно

Регион клиентаПоле заполнено неверно

Ссылка на товарПоле заполнено неверно

Отправить Нажав кнопку «Отправить», я принимаю условия политики конфиденциальности.Рулонные кровельные материалы – надежная гидроизоляция для плоских крыш

В интернет-магазине «ТехноНИКОЛЬ» представлены битумные и битумно-полимерные рулонные материалы. Длина полотнищ варьируется от 10 до 15 метров, а ширина составляет 1000-1050 мм.

Виды кровельных рулонных материалов и их особенности

- Техноэласт. Данный материал состоит из полиэфирной или стекловолокнистой основы. С двух сторон на поверхность нанесен битумно-полимерный вяжущий состав. Такой материал выдерживает перепады температур, высокие механические нагрузки и обеспечивает эффективную защиту от влаги.

- Унифлекс. Этот материал бизнес-класса подходит для гидроизоляции не только кровель, но и различных строительных конструкций. С обеих сторон он пропитан качественным вяжущим полимером. Основой материала является полиэстер или стекловолокно.

- Экофлекс. Этот материал состоит из прочной основы и битумно-полимерного вяжущего компонента. Свои свойства продукция сохраняет даже при температуре до +130 градусов.

- Биполь. Этот материал, в состав которого входят полимер, битум и негниющая основа, подходит для устройства кровельных ковров и обеспечения надежной пароизоляции.

- Бикроэласт. Этот материал состоит из прочной основы и битумного вяжущего компонента с рядом специальных добавок.

- Бикрост. Этот материал используется для ремонта и устройства кровельного ковра. Он выполнен в виде гидроизоляционного полотна, которое состоит из прочной основы, битумного вяжущего компонента и наполнителей.

- Линокром. Данный материал подходит для гидроизоляции кровли, ремонта покрытия и пароизоляции. С двух сторон на него нанесен битумный вяжущий компонент. Линокром идеально подходит для реализации малобюджетных проектов.

Все представленные рулонные битумно-полимерные материалы отличаются:

- Длительным сроком службы (от 15 лет).

- Сохранением стабильных эксплуатационных показателей.

- Повышенной влагостойкостью.

- Практичностью.

Многие рулонные битумные кровельные материалы (особенно, бюджетные) достаточно просты в укладке.

Маркировка материалов

В названиях продукции часто применяется дополнительная маркировка. Она может быть одно- и трехбуквенной. Понимание маркировки позволит быстро сориентироваться в многообразии продукции.

Трехбуквенное обозначение

- Первая буква указывает на основу материала (Т-стеклоткань, Э-полиэстер, Х-стеклохолст).

- Вторая буква позволяет определить тип верхнего покрытия (М – мелкозернистая посыпка, П – полиэтиленовая пленка, К – крупнозернистая посыпка).

- Третья буква демонстрирует тип нижнего покрытия (П – пленка, В – вентилируемое покрытие, Э – нетканое полотно, М – мелкозернистая посыпка, С – самоклеящаяся сторона).

Однобуквенное обозначение

Рулонные битумно-полимерные кровельные материалы маркируются буквами:

- К – такая продукция дополняется крупнозернистой посыпкой и отличается защитой от ультрафиолета.

- П – материалы изготавливаются без посыпки. По этой причине они могут применяться только для гидроизоляции фундамента или нижнего слоя кровельного ковра.

Подобрать подходящие полимерно-битумные рулонные материалы, воспользоваться доставкой, уточнить условия оплаты и самовывоза помогут наши специалисты.

Полимерные кровельные рулонные материалы

Надежно выполним монтаж кровли с применением полимерных и битумно-полимерных рулонных материалов с гарантией до 5 лет.

При выборе материала для кровли крыши всё чаще и чаще предпочтение отдаётся полимерным рулонным материалам, ведь именно они идеально подходят для защиты жилья от влаги и чрезмерной сырости. Если вы хотите получить качественную полимерную крышу, вам следует воспользоваться услугами специалистов, которые выполнят все необходимые кровельные работы.

Какие полимерные рулонные кровельные материалы рекомендуем применять

Современные рулонные полимерные материалы делятся на две категории. Первая это битумно-полимерные марки материалов. Из названия видно что в основу материалы входят битумные составляющие к которым добавляются полимеры для придания определенных свойств. Благодаря этим добавкам современные битумно полимерные рулонные материалы возможно укладывать при отрицательных температурах (Унифлекс и Техноэласт) Эти марки характеризуются повышенной гибкостью и не трескаются на морозе. Все те же полимеры входящие в основу материала не позволяют битуму течь в самую жаркую погоду. Материал точно не сползет с вертикальных поверхностей даже в самое жаркое лето.

Вторая группа полимерных рулонных материалов пришла на наш рынок относительно недавно. Это так называемые полимерные мембраны. Подразделяются на три типа. Мембраны на основе ПВХ. Самый распространенный тип мембран на нашем рынке порядка 80-90%. Второй тип кровельных мембран на основе из ТПО. Встречается гораздо реже. Имеет группу горючести Г3, что не говорит в пользу применения его. Третий тип на основе ЭПДМ. Материал очень похож на резиновое покрытие. Швы рулонов вулканизируются за счет специального клея. Пока эта технология не нашла широкого применения.

Что характеризует все эти типы мембран?

- Минимальный вес. Рулоны монтируются в один слой.

- Толщина составляет от 1,2 мм до 2,0 мм включительно.

- Высокая скорость монтажа до 500 м2 в день.

- Укладка без применения открытого огня.

Сильные стороны полимерных рулонных материалов

Помимо указанных достоинств, полимерная крыша также отличается прочностью и надёжностью, поэтому её обладатели могут рассчитывать на следующие преимущества:

- Повышенная гидроизоляция. Вы можете не волноваться о протеканиях и поломках во время даже самых сильных ливней, ведь полимерные кровельные материалы защищают здание от проникновения влаги наилучшим образом. При этом защита распространяется как на воду, так и на другие жидкости. Будьте уверены, что вы будете спать спокойно в любую погоду: крыше не причинит вреда даже кислотный дождь.

- Минимальное количество швов. Это также очень важный аспект с эстетической точки зрения, ведь не секрет что общий вид строительной конструкции во многом зависит от крыши, и крайне важно, чтобы она выглядела как можно более презентабельно. У вас есть возможность подобрать правильный дизайн и получить кровлю, которая помимо надёжности будет радовать ещё и отличным внешним видом.

- Износостойкость и долговечность. Благодаря качеству и прочности применяемых материалов вы будете уверены, что полимерная крыша прослужит вам не менее 15 лет. Практичность и устойчивость готовой крыши стоит всех вложенных в неё средств.

- Таким образом, крыша из полимерных материалов – едва ли не лучшее решение для Заказчика, нуждающегося в правильной кровле. Но, поскольку выполнить монтаж самостоятельно – задача довольно проблематичная, лучше всего воспользоваться помощью специалистов. Это избавит Вас от многих ошибок, которые допускают непрофессионалы, и поможет сделать крышу вашего дома прочной и надёжной.

Почему именно мы выполним работы правильно:

Работая с нашей компанией, вы получаете качественное и достойное обслуживание. Товар на складах не портится мы его привозим с завода изготовителя. Персонал всегда качественно и своевременно выполняет свою работу, а высококвалифицированные сотрудники с обязательным опытом и стажем не менее 5 лет способны справиться с ремонтом рулонной и монтажом плоской кровли, в том числе из полимерных материалов.

При заказе наших услуг, вы получаете множество самых разных выгод:

- Оборудование, используемое в работе, является новым и импортным. Материалы также отличаются высшим качеством.

- Вам не придётся долго ожидать: составление сметы происходит в течение 24 часов, а сроки выполнения самих ремонтных работ крайне быстрые.

- Вы не оплачиваете выезд технического специалиста, который проведёт осмотр и консультацию.

- Вы можете быть уверены в качестве результата, так как наши сотрудники имеют огромный опыт работы в данной области.

- Вам не придётся сомневаться в порядочности компании: заключив договор о сотрудничестве, вы гарантированно получите вычет НДС.

Если у вас всё ещё остались какие-то сомнения или нерешенные вопросы, вам следует позвонить нам прямо сейчас, дабы получить бесплатную консультацию, которая окончательно убедит вас в добросовестности нашей компании и поможет как можно скорее получить то, в чём вы нуждаетесь – качественную и прочную кровлю из полимерных рулонных материалов. Звоните, заказывайте сметный расчет и не медлите ни минуты. Чем быстрее вы обратитесь к нам, тем скорее станете обладателем надёжной и долговечной кровли.

Битумно-полимерные материалы (мембраны)

Битумные материалы являются достаточно дешевыми, качественными и доступными. Их основа состоит из полиэстра или стекловолокна (может быть стеклоткань или стеклохолст). Для монтажа применяются специальные газовые горелки. Существуют еще и самоклеящиеся варианты этого строительного материала.

Стоит сказать, что битумно-полимерные материалы имеют целый ряд недостатков. В связи с этим качество данного строительного материала никак нельзя считать достаточно хорошим, особенно, в сравнении с современными кровельными материалами, которые широко представлены на рынке. В первую очередь отметим, что они имеют относительно недолговечный срок службы. Кроме того, нужно сказать и про недостаточную технологичность. По истечении определенного времени отремонтировать крышу будет стоит намного дороже, нежели смастерить новую.

Что касается синтетических мембран, то на сегодняшний день популярность этого строительного материала растет быстрыми темпами. Это связано в первую очередь с их отличными эксплуатационными характеристиками. К ним можно отнести долговечность этого материала и отличную производительность во время эксплуатации при монтаже кровель и мансардных окон. Применяя открытия современных химиков в строительстве, можно создать материалы, которые не поддаются воздействию ультрафиолетового излучения, влиянию агрессивной среды окружения, механическим воздействиям, температурным перепадам. А кроме того пожаробезопасны и долго не стареют.

Все вышеперечисленные характеристики довольно выгодно отличают мембранные материалы для кровли от битумных наплавляемых материалов.

В странах, которые имеют достаточно высокий уровень индустриального развития, доля использования мембранных материалов при строительстве во много раз выше, чем доля материалов, изготовленных на битумной основе.

На сегодняшний день и на российском рынке специалисты отмечают процесс смещения количества спроса/предложения в пользу мембран. Положительный момент заключается в том, что наряду с иностранными производителями, продукцию такого вида стали производить и отечественные компании. Они тоже могут предложить покупателям достаточно качественные кровельные мембраны.

Существуют мембраны: ЭПДМ, ПВХ и ТПО. Во время их монтажа строители используют достаточно прогрессивную и современную технологию – соединение швов между собой с использованием горячего потока воздуха. Такой метод дает много преимуществ: высокая безопасность, скорость и хорошее качество выполняемых работ. Кроме того, “горячий метод” – гарантия того, что шов будет достаточно прочным.

Вариантов крепления мембраны несколько: она может монтироваться непосредственно к стяжке самой кровли, где использовались смеси сухие, может крепиться с использованием комплексного метода, а может быть просто свободно лежащей. Если используется метод со скреплением швов, то понадобится сварочная машина.

Битумно-полимерная мембрана – это уникальный и современный строительный материал, который обладает целым рядом незыблемых преимуществ:

• Достаточно прочный материал. Кроме того, он эластичный, это дает возможность комфортной работы с ним.

• Высокая устойчивость к воздействию ультрафиолетового излучения и озона. Такое преимущество значительно увеличивает срок службы материала.

• Также положительное влияние на срок службы оказывает и высокая устойчивость сырья к окислению, хорошая морозоустойчивость.

• Относительно противоречивое утверждение, но при этом, стоимость полимерно-мембранной кровли, очень часто, намного дороже, приблизительно на 25%, чем битумно-полимерные материалы (например, мягкая битумная черепица). И, тем не менее, срок годности значительно выше.

• Как мы уже отметили, кровля из полимерной мембраны более долговечна, чем другие строительные материалы.

• Специально обученные рабочие могут провести монтажные работы за значительно короткий промежуток времени.

• Есть возможность покрывать кровли с минимальным количеством швов, благодаря наличию широких рулонов, размер которых составляет от 1 до 1.5 м.

Если мягкая кровля монтируется без помощи жесткой стяжки, то предусматривается вариант механического крепления утеплителя, а наряду с ним и гидроизоляционного слоя.

Битумно-полимерная мембрана с учетом ее свойств, вариантов монтажа, наличия рулонов больших размеров, веса и требований пожарной безопасности является самым лучшим и наиболее подходящим материалом для кровель, которые имеют достаточно большой размер.

Что касается стоимости, то синтетические мембраны, с учетом проводимых работ, будут стоить значительно дешевле, нежели полимерно-битумные, при этом двухслойные гидроизоляционные строительные материалы «премиум» класса.

Справедливости ради следует отметить, что полимерно-битумные материалы кроме негативных моментов имеют и положительные характеристики. К ним относятся: способность самозатягивания небольших проколов или порезов на материале во время работы, относительно высокая устойчивость перед механическими повреждениями. Последнее свойство возможно только благодаря значительной толщине и наличию защитного верхнего слоя, который состоит из каменной посыпки. К преимуществам отнесем еще и достаточно легкий ремонт, который не предполагает под собой наличие специального строительного оборудования.

Если вы проводите монтаж кровли с использованием жесткой стяжки, стоит отдать преимущество использованию полного направления полимерно-битумных мембран. Это связано с тем, что такой вариант является более надежным при дальнейшей его эксплуатации, нежели обычное механической крепление.

В итоге следует сказать, что битумно-полимерная мембрана может обеспечить относительно равномерное распределение давления паров в отсеке между ее поверхностью и кровлей. Кроме того, она практически полностью исключает возможность появления пузырей, различных трещин и ненужных протечек.

Рулонные битумно-полимерные наплавляемые материалы Техноэласт, Унифлекс, Бикрост

Компания «АСГ ТрейдИнвест» осуществляет поставку широкого ассортимента кровельных и гидроизоляционных материалов «ТехноНиколь» по ценам производителя. С помощью данных материалов производят монтаж устройства кровель и гидроизоляции от эконом до самого высокого качества.

Кровельные и гидроизоляционные материалы отвечают существующим требованиям по механической прочности, водонепроницаемости, теплостойкости, водопоглощению.

Рулонные материалы производства «ТехноНиколь» представляют собой битумные и битумно-полимерные кровельные материалы, материалы для дорожной и мостовой гидроизоляции и звукоизоляции зданий стандарт, бизнес и премиум класса.

«Бикрост»

«Бикрост» — гидроизоляционный материал, представляющий собой негниющую основу (стеклохолст, стеклоткань или полиэстер), на которую нанесено от 3.5 до 4 кг высококачественного вяжущего на основе окисленного битума и наполнителей. Предназначен для устройства, ремонта, гидроизоляции кровель и строительных конструкций.

«Бикрост К» с лицевой стороны покрыт крупнозернистой посыпкой (сланец или гранулят), которая защищает материал от механических повреждений и ультрафиолета. Используют для устройства верхнего слоя кровельного ковра.

«Бикрост П» имеет покрытие полиэтиленовой пленкой с двух сторон или мелкозернистой посыпкой с лицевой стороны. Используют в качестве нижнего слоя кровельного ковра для пароизоляции.

При ремонте кровельного покрытия «Бикрост» укладывают в один слой, при устройстве нового кровельного ковра или капитальном ремонте — в два слоя.

«Бикрост» относится к «эконом»-сегменту материалов для кровли и гидроизоляции.

Различают следующие марки «Бикроста» по типу защитных слоев и области применения: ХКП, ХПП, ТКП, ТПП, ЭКП, ЭПП

Технические характеристики «Бикрост»

|

Наименование параметра |

|

К |

П |

|

Теплостойкость в течение 2 часов, °С, не ниже |

|

80 |

80 |

|

Разрывная сила при растяжении в продольном/поперечном направлении, Н/50 мм, не менее |

на полиэстере |

343 |

343 |

|

на стеклоткани |

800 |

800 |

|

|

на стеклохолсте |

294 |

294 |

|

|