Цементно-известковый раствор — технические характеристики

Несмотря на стремительный технологический прогресс, цементно-известковый раствор продолжает использоваться в строительстве. И это связано не с дефицитом других решений, а с массой преимуществ подобного состава. Он соответствует всем современным стандартам и требованиям, а еще обладает увеличенным сроком службы.

Содержание

- 1 Преимущества

- 2 Проникающая способность

- 3 Технические характеристики

- 4 Свойства

- 5 Плотность и марки

- 6 Разнообразие

- 7 Сухая смесь или состав, сделанный своими руками

- 8 Способ гашения извести

- 9 Известковый раствор: виды и применение

- 9.1 Для штукатурки стен

- 9.2 Расход на 1 м2

Преимущества

Известково-цементный раствор представляет собой особый строительный материал с повышенной прочностью и эластичностью. Его можно применять как в качестве связующего вещества при возведении построек, так и при проведении работ по отделке.

К основным преимуществам относят следующие пункты:

- Раствор можно использовать в роли кладочного раствора или основы для штукатурки. В первом случае он обеспечивает надежное сцепление блоков или кирпичей. Во втором — используется для наружных или внутренних отделочных мероприятий.

- С помощью раствора можно заливать монолитные полы, поскольку известь продлевает срок затвердевания и повышает прочностные свойства. Это снижает риск появления трещин и способствует равномерному распределению шпаклевки.

Проникающая способность

Цементно-известковая смесь характеризуется отличным сцеплением с поверхностью, поэтому она полностью заполняет мелкие углубления и трещины, обеспечивая высокую прочность фиксации. Еще раствору свойственна хорошая адгезия, что позволяет использовать его совместно с изделиями из древесины. Так, штукатурку для деревянных обрешеток делают по этой технологии.

За счет улучшенных прочностных свойств, пластичности и устойчивости к влаге смесь подходит для любых работ по отделке построек, причем как внутри, так и снаружи. Она востребована при отделочных работах в ванной, на фасадах или фундаменте в месте его прилегания к отмостке.

Она востребована при отделочных работах в ванной, на фасадах или фундаменте в месте его прилегания к отмостке.

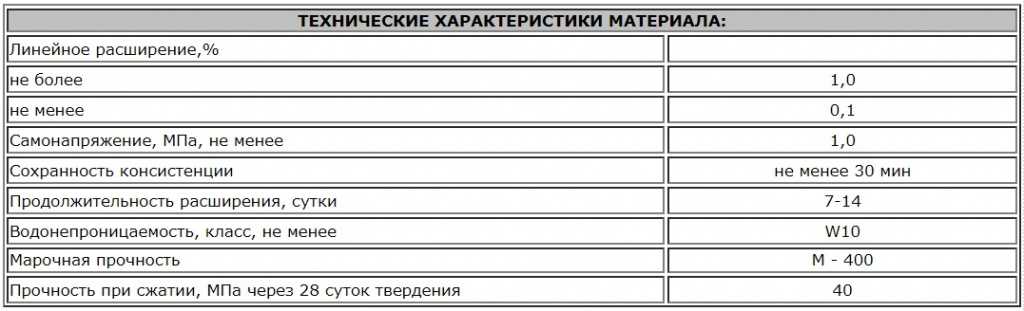

Технические характеристики

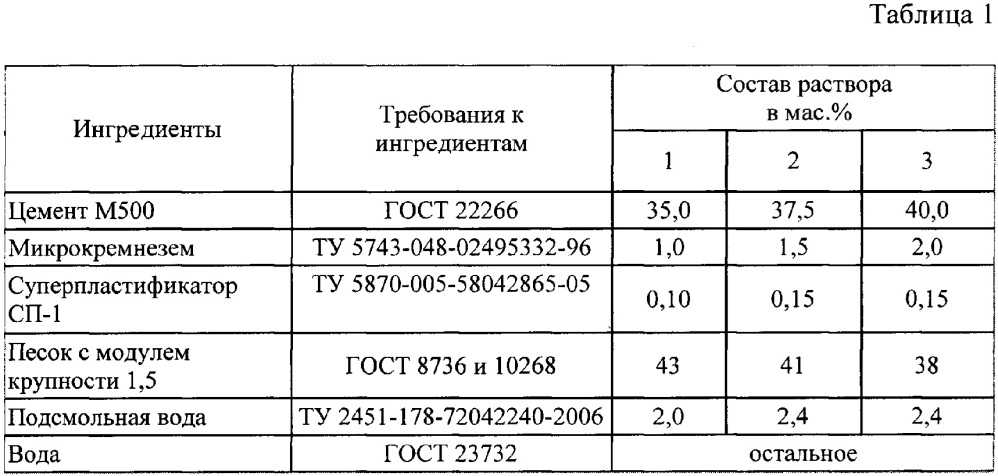

Качественный раствор создается на основе следующих компонентов:

- Цементная смесь.

- Песок.

- Гашеная известь.

- Вода.

Используя известь, важно выбирать только гашеный вариант. Если не сделать это, гашение будет происходить в растворе после добавления жидкости, образуя пузырьки. В результате оштукатуренная поверхность начнет растрескиваться. Подобный процесс снижает качество конечного раствора и делает его хрупким.

Известь препятствует развитию болезнетворных бактерий и грибков, а также защищает помещение от грызунов и вредителей. Состав и свойства современных строительных смесей регулируются стандартами ГОСТа. Это позволяет стандартизировать их технические характеристики и проверять соответствие требованиям.

Еще в документе указываются показатели качества, особенности укладки и условия для перемещения растворов.

Свойства

Растворы из цемента и извести характеризуются следующими свойствами:

- Подвижность.

- Устойчивость к воздействию воды от 90%.

- Степень расслаиваемости до 10%.

- Рабочий температурный режим до 0°C.

- Средняя плотность.

- Степень влажности (этот показатель характерен для сухих смесей).

Создавая цементно-известковый раствор, пропорции выбираются с учетом типа поверхности, на которую он будет наноситься, а еще с условиями их применения. В строительной сфере есть такое понятие, как жирность смеси. Она определяется объемом вяжущих добавок, которые присутствуют в составе раствора кладочного.

В зависимости от жирности выделяют 3 группы растворов:

- Нормальные. К ним относится материал с универсальной пластичностью, который может использоваться в разной среде.

Подобные растворы лишены проблемы усадки и растрескивания покрытия.

Подобные растворы лишены проблемы усадки и растрескивания покрытия. - Тощие. Характеризуются минимальной усадкой и могут применяться для любых мероприятий по облицовке помещений.

- Жирные. Представляют собой высокопластичные составы с большим содержанием вяжущих элементов. Раствор предназначается для кладки.

Для изменения степени жирности в состав добавляют особые компоненты, которые влияют на пластичность. Это может быть пористый песок, который понижает параметр, или известь, действующая в обратном направлении.

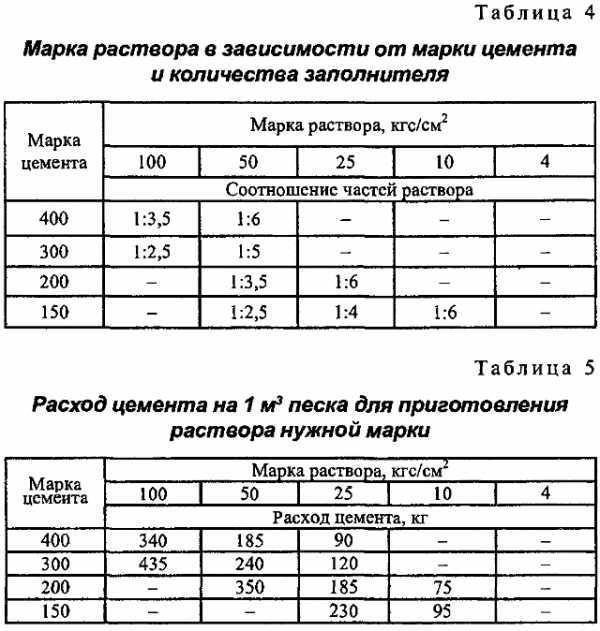

Плотность и марки

Раствор цементно-известковый может обладать разной плотностью. Она зависит от исходного сырья и соотношения компонентов. Наиболее часто применяются следующие виды материалов:

- С низкой плотностью — до 1500 кг/м³.

- С высокой плотностью — от 1500 кг/м³.

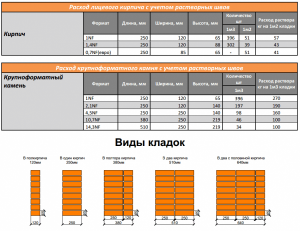

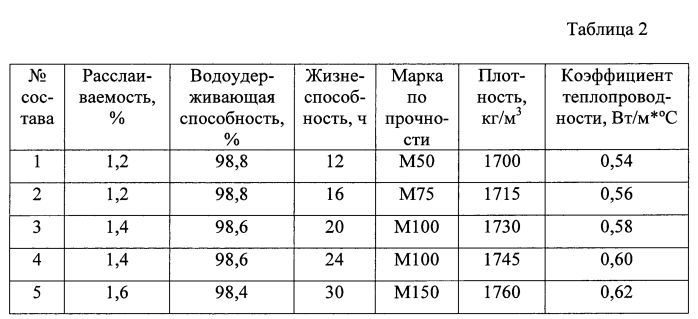

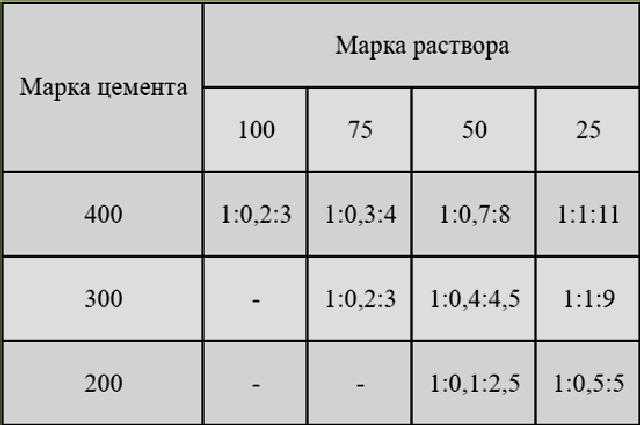

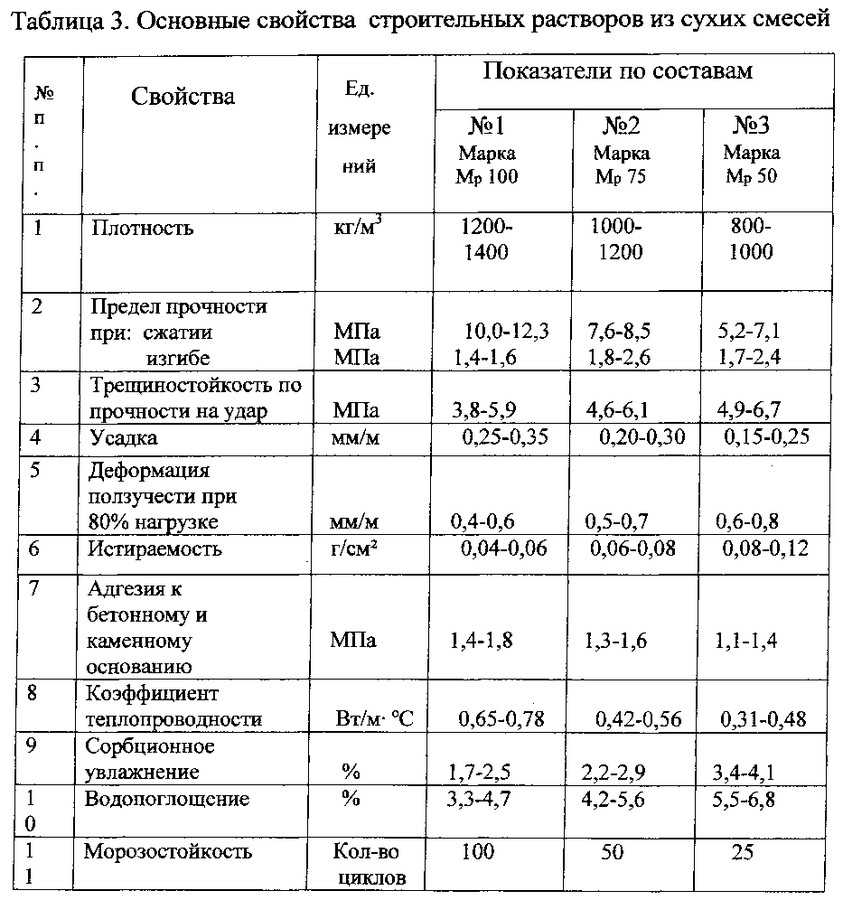

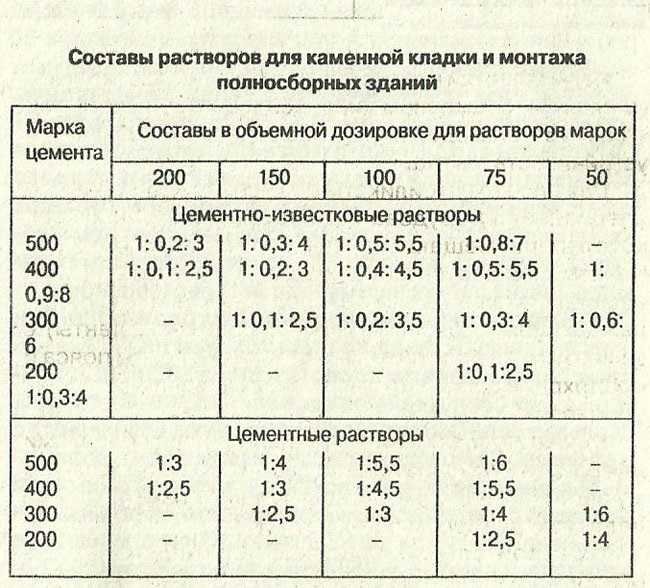

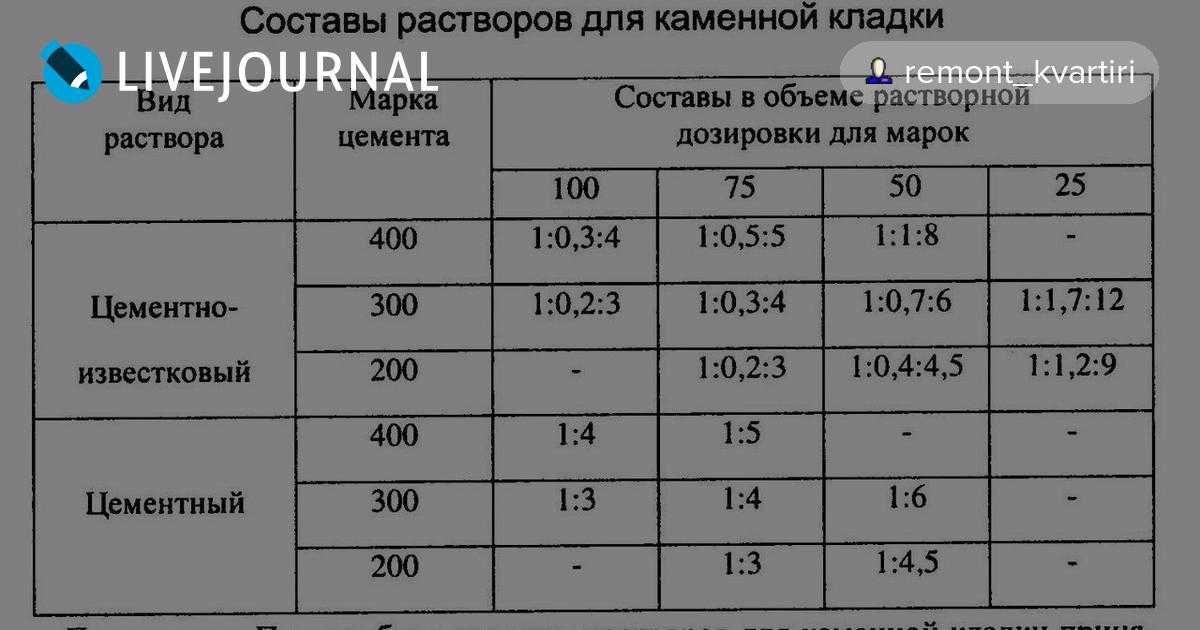

С учетом пропорций материалы разделяются на разные марки. Это может быть раствор известковый М50, М75, раствор М100 и др. Последние 2 марки 50 и 100 характеризуются повышенной прочностью и устойчивостью к воздействию влаги.

Марки 100 и 75 используются при строительстве объектов промышленного и гражданского назначения. Составы создают на основе цемента, песка и извести, соединенных в разных пропорциях.

Проводить оштукатуривание поверхностей можно растворами М25 и М50. Они отличаются доступной стоимостью и простотой изготовления.

Такие решения востребованы при влажности выше 75%, из-за чего их применяют при возведении бань и других построек с повышенной влажностью. Еще известь борется с грибковыми проявлениями на стенах.

Разнообразие

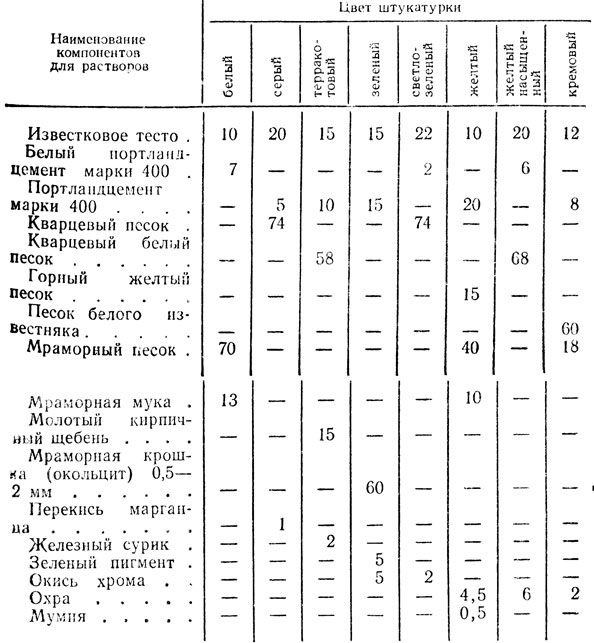

Штукатурные известковые растворы разделяются на несколько разновидностей:

- Базовые. Подходят для черновой обработки поверхностей и заделывания изъянов и углублений.

- Декоративные. Разработаны для окрашивания поверхностей, изменения их внешнего вида и создания мерцающего эффекта. В составе подобных штукатурок присутствуют особые добавки, пластификаторы и гидрофобные элементы.

- Специальные. Предназначаются для повышения эксплуатационных качеств обработанных построек, выполняют влагозащитную, звукоизоляционную и теплоизоляционную функции.

Сухая смесь или состав, сделанный своими руками

Ключевым плюсом цементно-известковых составов является доступная стоимость. Они дешевле смесей на основе цемента и песка, что обуславливается меньшим расходом материала при нанесении на разные конструкции.

При этом варианты с песком обладают меньшей пластичностью, поскольку в составе присутствуют его разные фракции и не предусмотрено наличие пластификаторов. Еще материал плохо заполняет поры и требует дополнительного выравнивания.

Растворы из цемента и извести продаются в виде сухих смесей и выпускаются разными производителями. При этом их несложно создать своими руками.

При этом их несложно создать своими руками.

В продаже в Москве доступно большое разнообразие продукции от разных брендов, которая отличается различными эксплуатационными свойствами и средой эксплуатации. Чтобы выбрать подходящий тип, необходимо руководствоваться маркировкой на упаковке.

В процессе нанесения раствора важно разбавлять его водой в таких пропорциях, которые указаны на упаковке. Для более эффективного замеса лучше воспользоваться строительным миксером. При отсутствии электрического оборудования используется примитивный мастерок и лопата.

Если производство выполняется своими руками, то нужно подготовить исходное сырье и соединить его в правильных пропорциях, руководствуясь требуемой маркой. В процессе создания цементно-известковой смеси нужно использовать только гашеную известь. Если она отсутствует, придется погасить ее самостоятельно.

Способ гашения извести

Начиная приготовление извести, важно соблюдать пошаговое руководство и позаботиться о средствах индивидуальной безопасности.

К ним относятся защитные очки и маска:

- В емкости следует замешать известь и воду в пропорции 1:1.

- Когда смесь закипит, что будет подтверждаться сильной реакцией, понадобится внести еще небольшое количество жидкости, чтобы она покрыла сырье полностью.

- После этого состав тщательно замешивается и накрывается крышкой.

- В течение 14 часов материал выдерживается без применения. Такой процесс не требует больших усилий, но занимает много времени.

Поэтому большинство строителей покупает гашеную известь в магазине.

Если необходимо гасить известь методом медленного и среднего гашения, то нужно придерживаться такого руководства:

- В первую очередь необходимо выкопать яму и поставить возле нее емкость из деревянного ящика с размерами 1,5х2 м. На дне помещается заслонка с небольшой сеткой.

- Комовая известь укладывается на ¼ объема. Потом добавляется небольшое количество воды. Когда комья развалятся на небольшие куски, понадобится внести еще немного жидкости и тщательно размешать все.

- После благополучного гашения смеси ее нужно разбавить до густой консистенции, достать заслонку и слить раствор через сито.

- Для предотвращения быстрого высыхания массу накрывают чистым песком.

Независимо от используемых способов гашения, действия лучше выполнять в защитном костюме из брезентового материала, перчатках и очках. Смесь не должна проникать на открытые участки кожных покровов, поскольку это может привести к появлению ожогов.

Известковый раствор: виды и применение

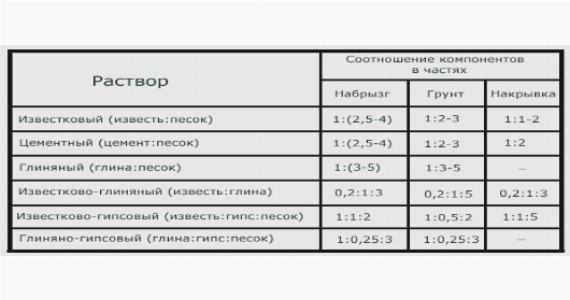

Известковый раствор представляет собой особую смесь на основе гашеной извести и песка, соединенных в пропорции 1:4. Подобные значения можно менять с учетом степени жирности извести. Основная сфера применения — выравнивание неровностей на стенах или перегородках при низкой прочности.

Если производится отделка несущих или ключевых элементов постройки, задействуются особые типы раствора, которые поднимают устойчивость к деформациям. Среди ключевых разновидностей растворов на основе извести выделяют:

- Известковый.

- Известково-гипсовый.

- Цементно-известковый.

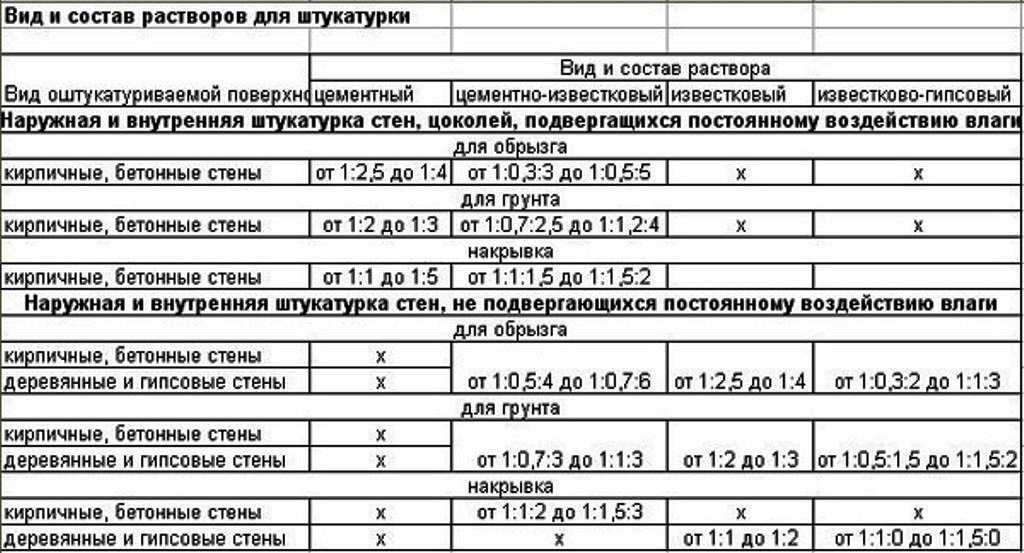

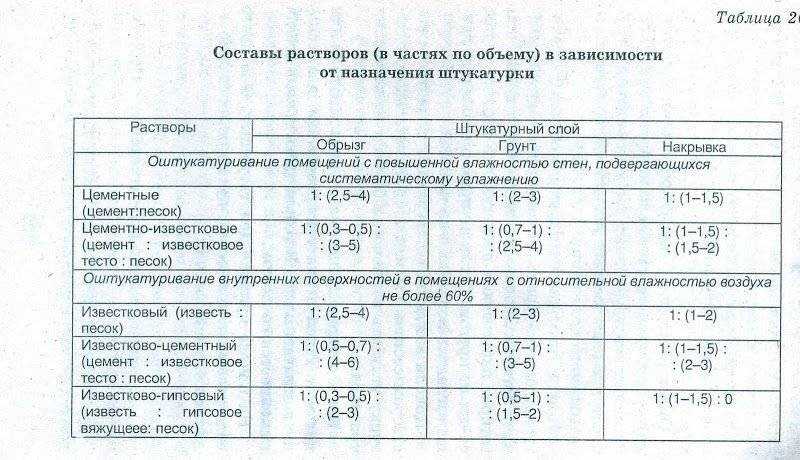

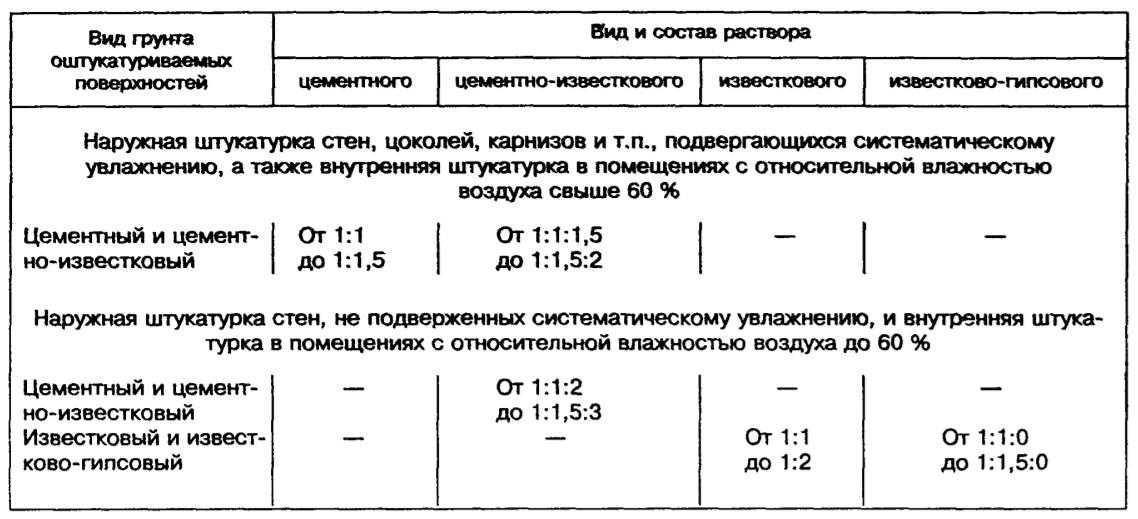

Для штукатурки стен

Нанесение штукатурки на поверхность стен является ответственным процессом, требующим особых навыков и подготовки. Качество покрытия определяется соблюдением пропорций и правил производства.

Большой выбор штукатурных составов позволяет найти такой вариант, который максимально подходит под условия эксплуатации. Если штукатурка создается в домашних условиях, то в качестве исходного сырья можно использовать цемент, песок, глину и известь.

Известковая разновидность создается на основе известкового теста и 1-5 частей песка. Точные пропорции зависят от требуемой жирности. В процессе размешивания необходимо исключить появление комков, поэтому песок добавляется небольшими порциями. Смесь можно считать готовой только получения оптимальной жирности.

При изготовлении известково-гипсовой основы нужно подготовить следующие компоненты:

- Гипс.

- Песок.

- Известь.

Гипсовый состав вносится в емкость с водой и тщательно размешивается до тестообразной консистенции. После этого смесь разбавляется с известковым «тестом». Процесс готовки занимает до 2 минут. Последующая обработка выполняется грунтовкой СТ 17 или другим материалом с подобными свойствами.

Добавлять ингредиенты нужно небольшими порциями, поскольку известково-гипсовый состав характеризуется быстрым схватыванием (5 минут) и твердением (30 минут). Если использовать больше жидкости, чем можно, слой штукатурки приобретет рыхлость. Дефицит воды приведет к появлению быстросхватывающего материала.

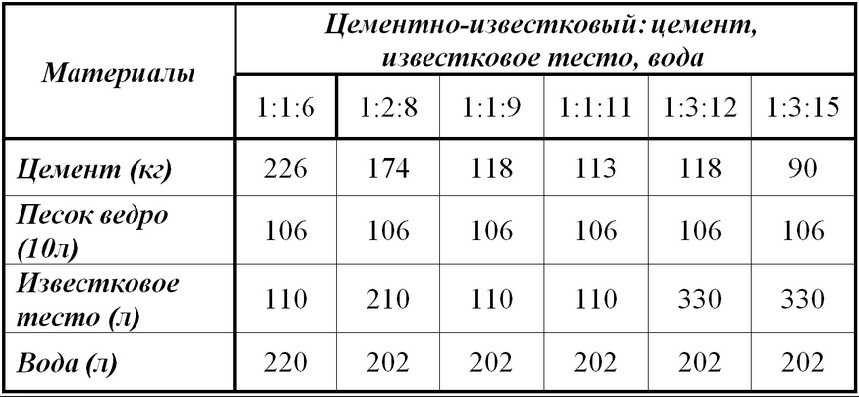

Чтобы приготовить качественный цементно-известковый состав, понадобится взять известь, песок и цемент. Для начала соединяется песок с цементом, а потом к ним добавляют «тесто» извести, разведенное до консистенции молока. Оптимальное соотношение компонентов выглядит следующим образом 1:1:10 (цемент, известь, песок).

Расход на 1 м2

Что касается расхода штукатурки из цемента и извести на 1 м², то средний показатель достигает 7 кг. Если толщина слоя составляет 5 мм, потребуется 5-6 л. Соблюдение правильных пропорций позволит сократить расход материала и сделать качественную отделку.

Если толщина слоя составляет 5 мм, потребуется 5-6 л. Соблюдение правильных пропорций позволит сократить расход материала и сделать качественную отделку.

технические характеристики, пропорции, цены, как правильно приготовить

Цементно-известковый раствор – смесь с высокой адгезией, прочностью и эластичностью. Зарекомендовал себя в качестве кладочного раствора для строительных блоков и кирпича, а также для оштукатуривания различных поверхностей внутри и снаружи помещений. Сфера применения не ограничивается отделочными работами, сюда же можно отнести укладку труб, обработку армирующей сетки, заливку монолитных полов. Одним из важнейших преимуществ такого состава является надежность и влагоустойчивость.

Оглавление:

- Разновидности известковых составов

- Цена разных марок

- Изготовление своими руками

Виды и характеристики

Помимо вышеперечисленных свойств известь также характеризуется бактерицидностью, препятствующей образованию грибков и плесеней. Стоит отметить, в отличие от цементного раствора, способность материала пропускать влагу, что положительно сказывается на уровне влажности внутри помещения. Отсюда противостояние воздействию перепадов температур до 65 °C и морозостойкость до -50 °C.

Стоит отметить, в отличие от цементного раствора, способность материала пропускать влагу, что положительно сказывается на уровне влажности внутри помещения. Отсюда противостояние воздействию перепадов температур до 65 °C и морозостойкость до -50 °C.

Хорошие адгезионные свойства дают возможность работать с любыми материалами, даже с деревом. Смесь легко укладывать, заполняя даже самые мелкие трещинки и неровности. Повышенная пластичность известкового раствора позволяет продлить время высыхания до трех часов, тем самым избежать растрескивания.

По характеристике жирности различают следующие известковые составы:

1. нормальные – с оптимальной степенью пластичности, практически не дают растрескивания и усадки при высыхании;

2. тощие – применяются при любых облицовочных работах, так как обладают минимальной усадкой;

3. жирные – высоко пластичный материал с большим количеством вяжущих веществ, поэтому хорошо используется в виде кладочного раствора.

Жирность можно корректировать внесением различных компонентов. Так для понижения значения вносят пористый песок, а известь обратно увеличивает жирность.

Так для понижения значения вносят пористый песок, а известь обратно увеличивает жирность.

По соотношению плотности растворы подразделяют:

- низкой плотности – до 1500 кг/м3;

- средней плотности – от 1500 кг/м3.

Соотношение компонентов раствора определяет сферу его применения. Наибольшей популярностью пользуются марки М75 и М50. К примеру, в качестве надежного кладочного раствора для кирпича лучше всех зарекомендовала себя смесь М75. Тогда как для более широкой области использования, а также для проведения штукатурных работ удобоварим М50.

Применительно к штукатурным смесям их условно разделяют на:

1. базовые – для чернового выравнивания поверхностей стен и потолков;

2. декоративные – имеющие декоративные элементы в структуре либо благодаря длительному высыханию легко подвергаются фактурной обработке с последующей покраской;

3. специальные – носят технический характер для улучшения влагозащитных свойств, шумоизоляции и утепления.

Производители и расценки

Еще одним плюсом является доступная стоимость материала по сравнению с цементно-песчаным раствором. Его низкий расход (1 м2 слоя в 1 мм – 1,5 кг смеси) обуславливает экономическую выгоду. Известковый раствор можно купить от производителей готовым либо в виде сухой смеси, расфасованной в мешках. Строительные манипуляции внутри помещения допускается проводить порошковыми составами, тогда как для наружных работ, особенно при условии повышенной влажности, рекомендуется доверить приготовление профессионалам.

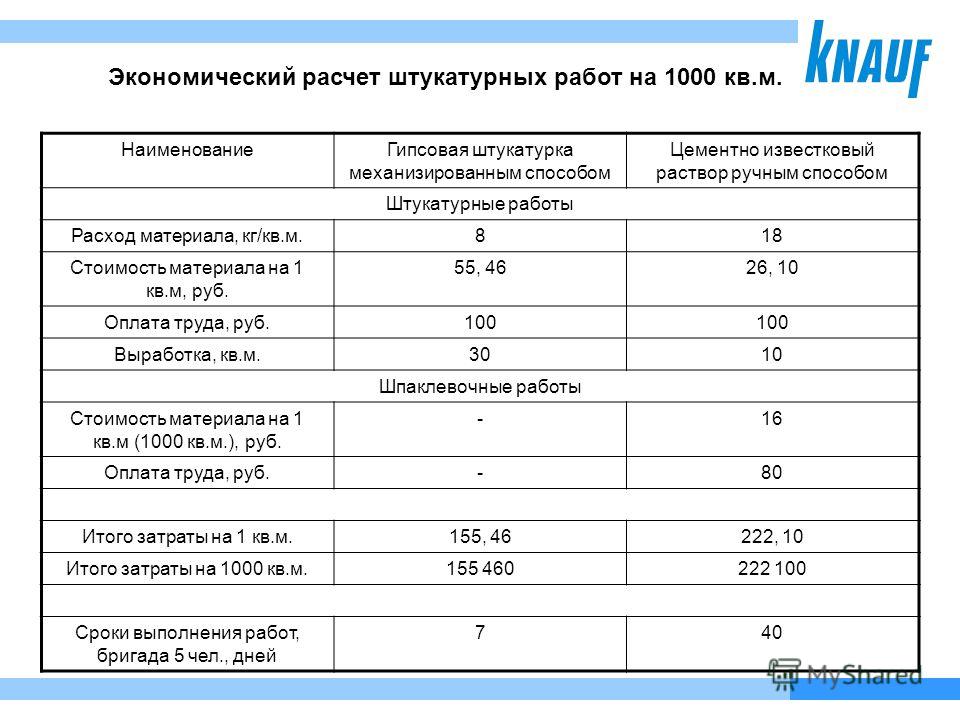

Стоимость зависит от качества используемого сырья, соотношения ингредиентов. Примерный ценовой диапазон указан в таблице ниже.

| Марка | Цена за м3, рубли |

| М10 | 2520 |

| М50 | 2950 |

| М75 | 3095 |

| М100 | 3350 |

| М150 | 3450 |

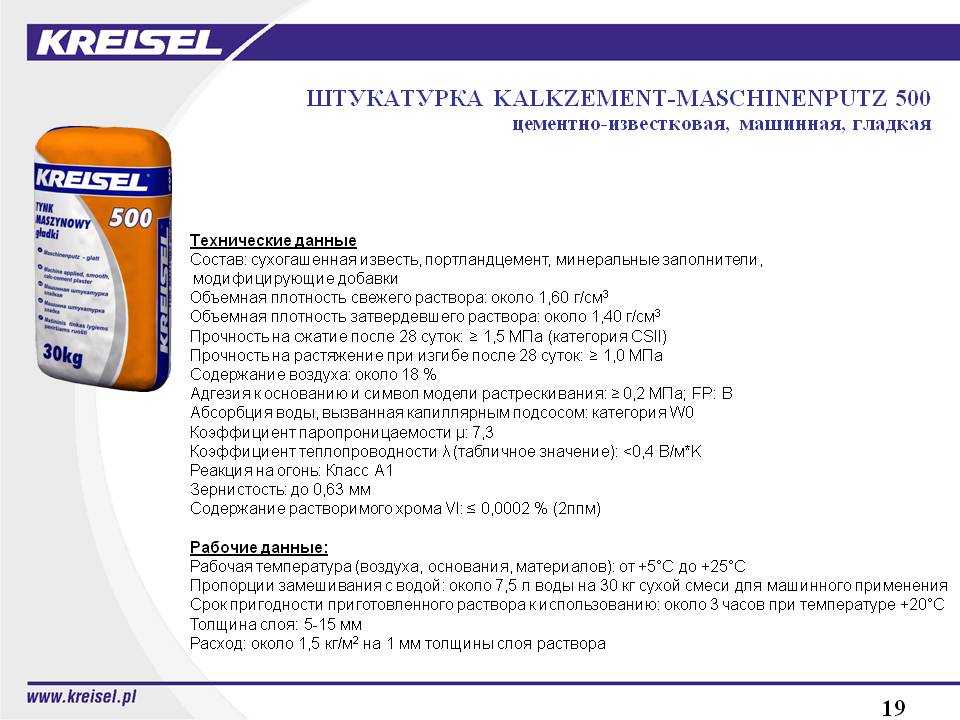

Линейка производителей готовых сухих смесей довольно обширна. Все они имеют свои характеристики, особенности в составе и сфере применения. Ниже приведены наиболее доступные и распространенные.

Все они имеют свои характеристики, особенности в составе и сфере применения. Ниже приведены наиболее доступные и распространенные.

| Наименование продукта | Объем, кг | Цена, рубли |

| Штукатурно-клеевая смесь KNAUF Sevener | 30 | 430 |

| Основит PC21 СТАРТВЭЛЛ цементно-известковая штукатурка | 25 | 208 |

| Цементно-известковая штукатурка м-100 BESTO | 50 | 170 |

| Штукатурка цементно-известковая – Момент Henkel | 50 | 184 |

| Штукатурка Известково-Цементная GP-31 Геркулес | 25 | 247 |

| Кладочная цементно-известковая РУНИТ | 25 | 234 |

Приготовление раствора своими руками

Помимо готовых производственных вариантов возможно сделать известковый раствор самостоятельно. Купить все необходимые качественные элементы и внимательно соблюсти пропорций для достижения качественного результата с экономией денежных средств. Основными используемыми составляющими является цемент, песок, известь и вода.

Основными используемыми составляющими является цемент, песок, известь и вода.

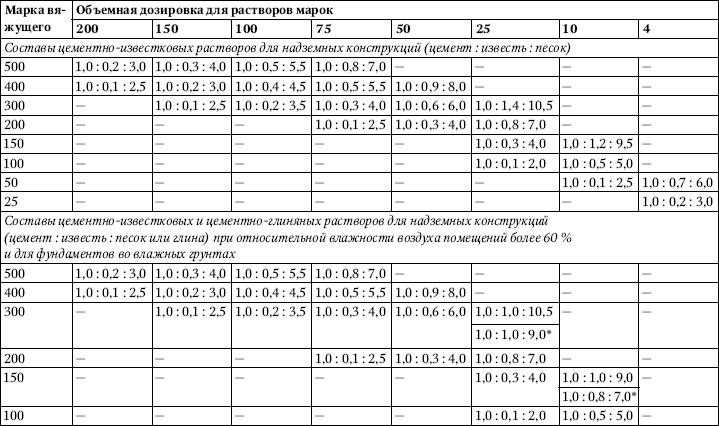

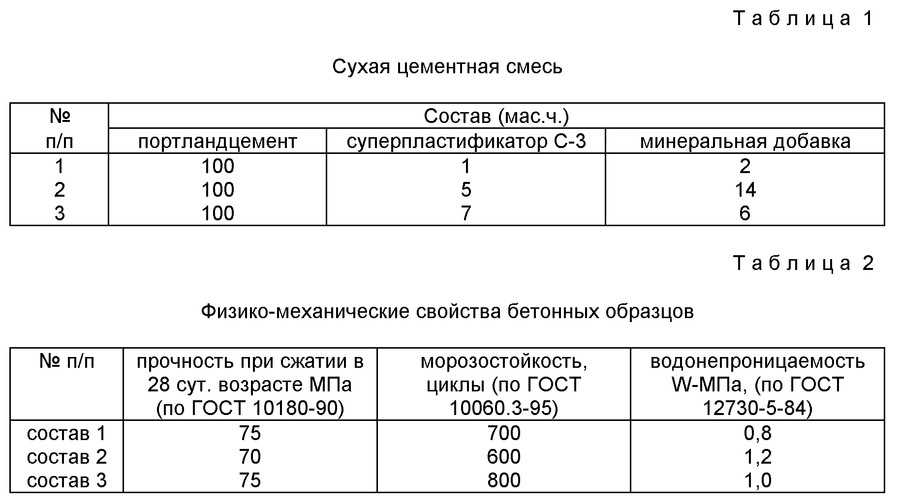

Соотношение ингредиентов определяет марку и технические характеристики.

| Марка цемента для приготовления | Марка известкового состава | ||||||

| М200 | М150 | М100 | М75 | М50 | М25 | М10 | |

Пропорция компонентов – цемент-известь-песок | |||||||

| М500 | 1:0,2:3 | 1:0,3:4 | 1:0,5:5,5 | 1:0,8:7 | — | — | — |

| М400 | 1:0,1:2,5 | 1:0,2:3 | 1:0,4:4,5 | 1:0,5:5,5 | 1:0,9:8 | 1:1,9:12,5 | — |

| М300 | — | 1:0,1:2,5 | 1:0,2:3,5 | 1:0,3:4 | 1:0,4:5 | 1:1,3:10 | — |

| М200 | — | — | — | — | 1:0,2:3,5 | 1:0,7:6,5 | 1:2:16 |

| М150 | — | — | — | — | — | 1:0,3:4,5 | 1:1,5:10,5 |

| М100 | — | — | — | — | — | 1:0,1:3 | 1:0,8:7 |

Расход воды во время приготовления, как правило, составляет 0,8 части на 1 ч цемента. На практике количество жидкости определяется визуально по консистенции раствора – в норме смесь должна походить на густую сметану.

На практике количество жидкости определяется визуально по консистенции раствора – в норме смесь должна походить на густую сметану.

Известь, как стройматериал, используют только в погашенном виде, иначе в результате химической реакции готовый материал может вздуться либо разорваться вовсе. Для подготовки понадобится отдельная емкость. Процесс различается в зависимости от скорости гашения.

1. Быстрогасящаяся известь засыпается в бочку с водой до полного погружения. После появления парения добавляется еще вода и перемешивается. Гашение занимает в среднем 8 мин.

2. Среднегасящаяся известь насыпается в емкость и заливается водой в двойном объеме. При парении также добавляется вода и перемешивается. Процесс продолжается примерно 25 мин.

3. Медленногасящаяся известь лишь увлажняется водой. Реакция сопровождается увеличением объема в три раза и повышением температуры. Занимает более 25 мин.

Подготовленный материал разводят водой в пропорции 1:1 до состояния известкового молока. Нередко для проведения окончательного гашения оно выливается в специальную яму, присыпается слоем песка и земли и выдерживается таким образом в течение 15-20 суток. Состав приобретает сметанообразную консистенцию и называется теперь известковым тестом или пастой.

Нередко для проведения окончательного гашения оно выливается в специальную яму, присыпается слоем песка и земли и выдерживается таким образом в течение 15-20 суток. Состав приобретает сметанообразную консистенцию и называется теперь известковым тестом или пастой.

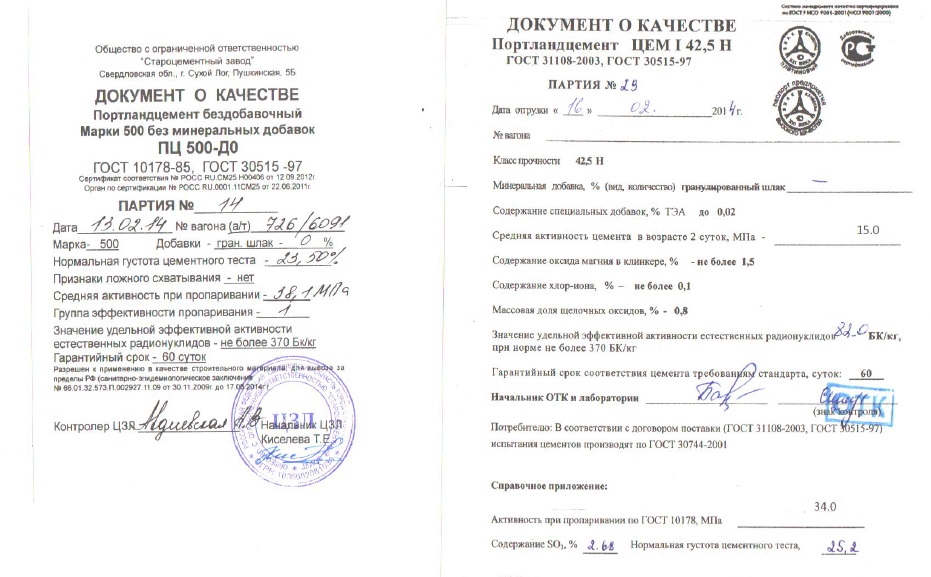

Для цементно-известкового штукатурного раствора в качестве вяжущего цемента чаще всего используется:

- портландцемент I типа с минимальным количеством добавок и высокой скоростью схватывания;

- портландцемент II типа марок М500-400 с содержанием добавок до 35 %.

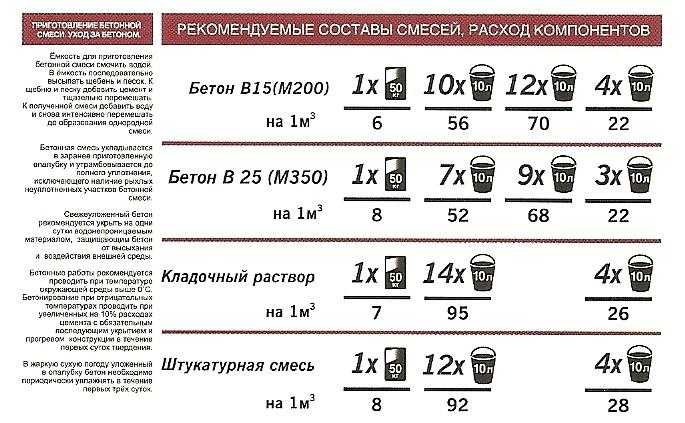

Как показывает практика, на строительных объектах чаще всего используется трехслойное оштукатуривание. Пропорции раствора (вода-песок-известь-цемент) в таком случае будут зависеть от слоя штукатурки.

- черновой слой – обрызг – 2,2:6,7:1,5:1;

- средний слой – грунт – 2,8:9:2,2:1;

- финишный слой – накрывка – 4:13,5:3:1.

Для приготовления кладочного цементного раствора целесообразнее использовать бетономешалку, так как на практике его требуется больше, чем штукатурного. Последний, в свою очередь, готовят в подручных емкостях с помощью строительного миксера.

Последний, в свою очередь, готовят в подручных емкостях с помощью строительного миксера.

В бетономешалку заливается часть воды, затем поочередно вносится цемент, известь и песок в необходимой пропорции. После тщательного перемешивания смесь затворяется остатками воды.

В случае ручного приготовления существует две разновидности порядка действий:

1. Известковое тесто пропускают через сито диаметром ячеек не более 3 мм. Затем в него порционно добавляется песок и цемент, все тщательно перемешивается до получения необходимой жирности раствора.

2. Подготавливается сухая смесь из песка и цемента в нужном соотношении. В нее постепенно вливается известковое молоко, если надо, разводится водой для достижения необходимой консистенции.

Для повышения устойчивости раствора к факторам внешней среды, замедления процесса твердения в готовую смесь вносят:

- пластификаторы;

- морозоустойчивые добавки;

- замедлители схватывания и другие.

Используемый в составе портландцемент также привносит ряд положительных характеристик материалу:

1. в сочетании с действием гидравлических добавок обеспечивает устойчивость к выщелачиванию, а значит к длительному воздействию грунтовых и морских вод;

2. прилагает цементу высокий уровень антикоррозийной защиты;

3. известковые смеси с портландцементом не склонны к разрушению даже при сезонной смене режимов замораживания и оттаивания.

технические характеристики цементно-известкового 75, пропорции, состав

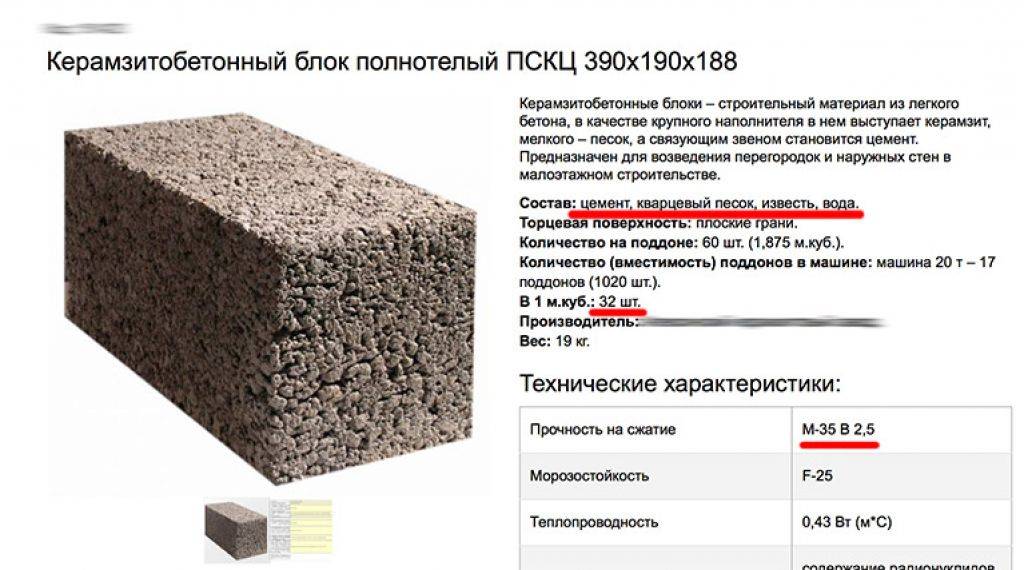

Для определения качества строительного раствора необходимо соблюдение таких параметров, как прочность, тип вяжущего ингредиента, пропорции и назначение. С учетом плотности подразделяют цементный и известковый раствор на тяжелые и легкие. Если необходимо получить тяжелую смесь, то в качестве заполнителя здесь используют пористые пески из пемзы, туфов и шлаков. Для приготовления легкого раствора вам понадобится применять пенообразующие добавки.

Для приготовления легкого раствора вам понадобится применять пенообразующие добавки.

Содержание

- 1 Кладочный раствор марки М 50

- 2 Известково-цементная смесь М75

- 3 Технические характеристики М100

- 4 Состав штукатурки и пропорции

- 5 Приготовление смеси для кладки кирпича

Кладочный раствор марки М 50

Эта смесь представлена техническими характеристикам М-50 Пк F50. Марка М50 – простая смесь, у которой класс прочности составляет В3,5. В составе этого продукта присутствует вода, вяжущий ингредиентов и заполнитель.

Цемент м400 цена и технические характеристики указаны в статье.

В целях повышения технических качеств М50 в его состав добавляют пластификаторы, замедлители времени схватывания и снижения расслаиваемости. Благодаря такому уникальному составу вы сможете получить прочную и надежную конструкции, которой не страшны отрицательные влияния.

Как правильно использовать цемент марка м 500, можно подчеркнуть для себя из статьи.

Известково-цементная смесь М75

Этот строительный раствор относят к категории кладочных. Для него характерно наличие высоких прочностных показателей и степени водонепроницаемости. Применяю его при возведении объектов строительного и промышленного назначения. М75 стоит отнести к сложным смешанным продуктам, для него характерен класс прочности В5 и прочности 75 кг/м3. Строительный цементный расствор ГОСТ 28013 98 состоит из специально подобранных компонентов, благодаря которым удается получить твердый материал.

Во время приготовления необходимо, чтобы все компоненты были тщательно перемешаны, а достичь этого реально только при условии, что процесс производства будет происходить в заводских условиях, где используется современное оснащение.

Что означает марка цемента, можно узнать в статье.

Кроме этого, на показатели прочности влияет температурный режим окружающего воздуха. Если показатели температуры на момент твердения снизились, то это отрицательно скажется на прочности.

При резком снижении прочности может произойти замерзание на стадии затвердения.

Если процесс кладки выполняется в условиях жаркого климата, то это приведет к быстрому испарению влаги из верхнего слоя смеси, что может стать причиной снижения прочности.

Раствор готового кладочного цемента марки 100 по ГОСТу используется именно так как указано в статье.

М75 может обладать следующими техническими характеристиками:

- влагостойкость W6-W8,

- морозостойкость F50-F200,

- подвижность Пк1-Пк4.

Для улучшения всех качественных характеристик рассматриваемого продукта необходимо добавить в состав вспомогательные ингредиенты и пластификаторы. Они способны увеличить пластичность и плотность бетонного раствора. Кроме этого, удается замедлить процесс схватывания при доставке его на большие расстояния.

Читайте в нашей статье подробнее о том, что это такое – известь.

Каков состав цемента м400 можно узнать в статье.

Технические характеристики М100

Этот продукт стоит отнести к категории кладочных, для которых характерны высокие показатели прочности и водонепроницаемости. Пользуется большим спросом при возведении объектов гражданского и промышленно назначения, для которых проектная прочность будет равняться составу и свойствам рассматриваемого раствора.

По сравнению с бетоном М100 раствор М100 не имеет в своем составе щебня. В роли заполнителя может применять только строительный песок, который соответствует государственным стандартам.

Тампонажные методы испытаний цемента по ГОСТу гост 26798.1 96 указаны в статье.

Для М100 характерен класс прочности В7,5, а прочности составляет 100 кг/м3. Все компоненты, входящие в состав продукта, тщательно перемешены с использованием специального технологического оснащения, особенно строительную известь.

Ан прочностные показатели раствора оказывает влияние температурный режим окружающего воздуха. Если температура воздуха снизилась, то и время твердения состава также снизилось, что резко уменьшает его прочность. Повышенные показатели температуры также нежелательны, так как в этом случае влага из верхних слоев раствора испаряется, а прочность понижается.

Повышенные показатели температуры также нежелательны, так как в этом случае влага из верхних слоев раствора испаряется, а прочность понижается.

Каков объемный вес цемента м500 можно прочесть в статье.

Для М100 можно выделить следующие технические характеристики:

- степень стойкости к влаге – W6-W8,

- степень стойкости к морозам F50-F200,

- подвижность Пк2-Пк4.

Для того чтобы улучшить прочностные показатели раствора необходимо использовать добавки и пластификаторы. Благодаря этим вспомогательным добавкам удается замедлить схватываемость и увеличить плотность продукта.

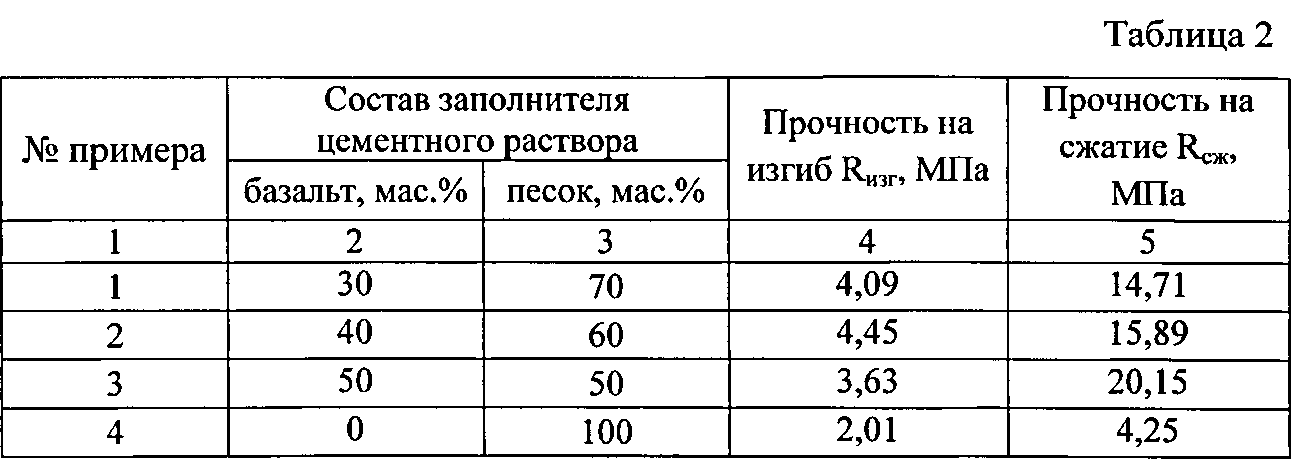

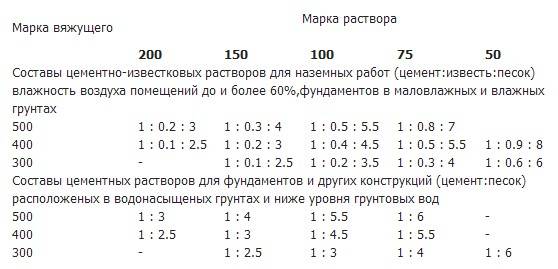

Состав штукатурки и пропорции

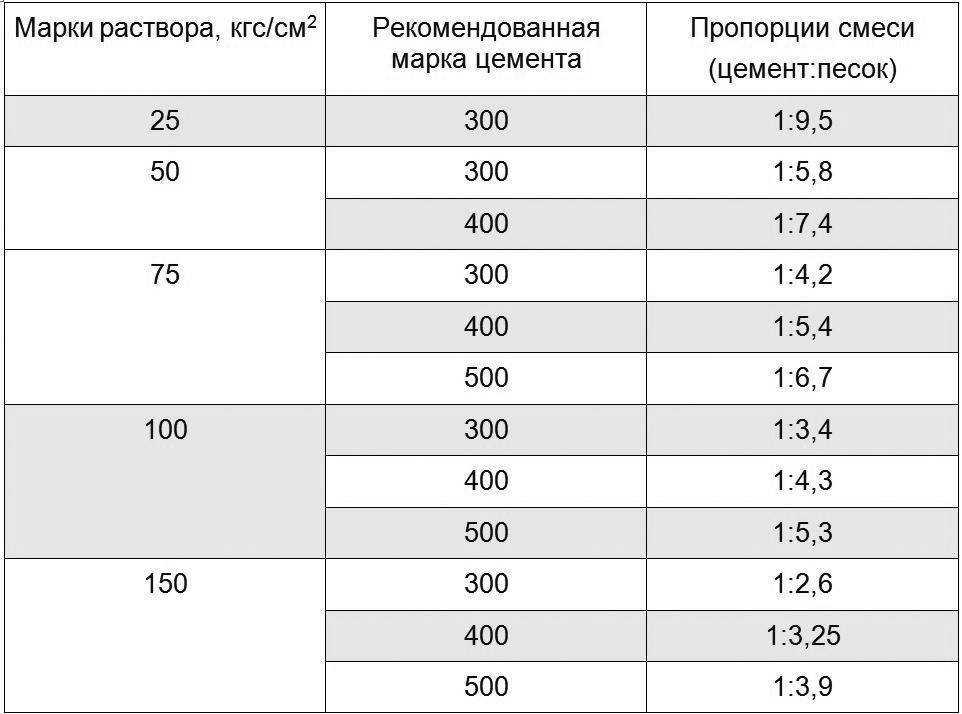

Чтобы выполнить процесс оштукатуривания необходимо приготовит раствор, который бы состоял из вяжущего ингредиента и заполнителя. Для получения смеси необходимо задействовать известковое тесто и песок. Пропорции раствора для штукатурки стен своими руками 1:3. Добавить жидкость, чтобы довести состав до нужной консистенции. Обязательным условием для приготовления качественного раствора остается тщательное перемешивание всех компонентов.

Обязательным условием для приготовления качественного раствора остается тщательное перемешивание всех компонентов.

Какова цена сухой цементно песчаной смеси м 150 указано в статье.

Если необходимо придать рассматриваемому раствору необходимую прочность, стоит добавить 1/10 от полученного объема цемент.

В результате соблюдения всех рекомендация вы получите цементно-известковый.

Для представленного раствора характерен срок застывания не менее 2-1,5 дней. Если вы хотите получить состав с непродолжительным временем застывания, то в ходе изготовления необходимо добавить гипс. Благодаря этому ингредиенту удается добиться застывания раствора в течение 6 минут, а полное отвердение наблюдается уже через 30 минут. Но применять такой раствор не всегда удобно, здесь потребуются особые навыки, однако штукатурка будет обладать высокими показателями прочности.

Можно приготовить известковый с добавлением глины. Эти ингредиенты берутся в соотношении 1:1. После этого обязательно добавить песок в количестве 5 частей. Полученная смесь будет намного прочнее, чем просто известковая и глиняная.

После этого обязательно добавить песок в количестве 5 частей. Полученная смесь будет намного прочнее, чем просто известковая и глиняная.

Какова цена цемента м 500 указано в статье.

На видео – цементно известковый раствор для штукатурки, пропорции:

Состав цементно песчаной смеси указан здесь.

Приготовление смеси для кладки кирпича

Известковый состав для кладки кирпича обладает меньшим показателями прочности, чем цементный. Однако он очень теплый и имеет большую пластичность. Кроме этого, процесс кладки раствора очень легкий и быстросхватываемый. Для приготовления необходимо использовать гашеную известь, песок и воду. Все компоненты хорошенько перемешать. Такой раствор очень редко задействуется при строительстве одноэтажных домов, чаще всего для выполнения кладки внутри дома.

Известково-цементный сегодня применяют не только для кладки кирпичей, но и для оштукатуривания поверхности. При соблюдении всех пропорций и технологии изготовления удается получить качественный раствор, который будет гарантировать длительный срок службы при влиянии отрицательных влияний.

технические характеристики, приготовление и применение раствора

Штукатурка на основе извести и цемента уже давно используется в строительных работах. Но и на сегодняшний день этот состав не менее распространённый. И за свои физические свойства раствор широко применяют для внутренней и наружной отделки. Раньше штукатурку готовили самостоятельно. Сейчас в строительных магазинах есть готовые смеси для разных сфер применения.

- Виды цементных смесей

- Цементно-песчаный раствор

- Цементно-известковая штукатурка

- Характеристики цементно-известкового раствора

- Приготовление раствора

- Применение цементно-известковой смеси

Виды цементных смесей

На строительных рынках можно встретить большой выбор готовых строительных смесей. Но чаще используются смеси, в состав которых входит цемент. Для улучшения свойства разработчики включают в соединения некоторые компоненты. Основные виды смеси это:

Но чаще используются смеси, в состав которых входит цемент. Для улучшения свойства разработчики включают в соединения некоторые компоненты. Основные виды смеси это:

- Песчаная.

- Известковая.

Неизменным компонентом в этих видах является цемент.

Цементно-песчаный раствор

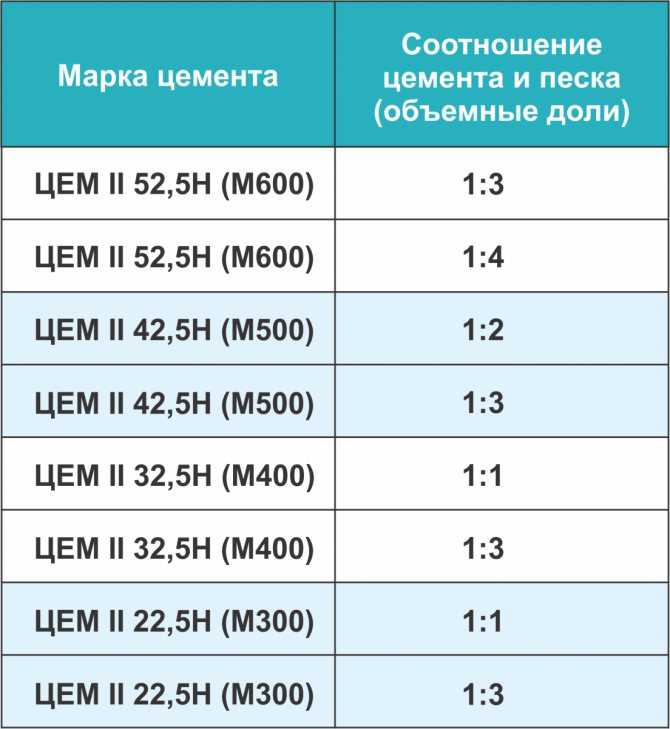

Этот состав популярен для применения в помещениях с сыростью. Основной составной раствора считается цемент марок от мм 150 до мм 500. Для внутренних работ применяют марку с небольшим показателем, а для внешних — с большим показателем.

Песок является дополнительным компонентом раствора. Рекомендуемые соотношения элементов 1:3 или 1:4 части песка. Для больших слоёв выравнивания лучше приобретать смеси со среднезернистым песком. Такая смесь после высыхания не будет давать трещин, а составы с мелкофракционным песком применяют для окончательных работ. Подходит для уличных работ.

Чтобы улучшить качественность раствора, изготовители используют различные добавки. Это сочетание состава позволяет добиться улучшенной прочности, эластичности, морозо- и влагостойкости.

Цементно-известковая штукатурка

Эта одна из востребованных в ремонтных работах смесь. С цементно-известковой штукатуркой легче работать, чем с песчаным замесом. Она более пластична, лучше ложится на поверхность и паропроницаемая. Но по прочности уступает песчаному замесу.

В состав этого раствора входят: цемент, гашёная известь, кварцевый песок, полиоксиметилин, полипропиленовое волокно. Этот состав хорошо противостоит развитию грибка и заплесневелости. Выпускается в порошковом и разведённом виде. Этот раствор применяют для внутренних работ или только для облицовки зданий. Готовят замес к работе только по руководству, чтобы избежать ухудшения свойства состава.

youtube.com/embed/xcFzMjrLdAg»>Положительные качества:

- Используется для всех известных стеновых поверхностей.

- Хорошо сцепляется с поверхностью при нанесении.

- Обладает антибактерицидными свойствами.

- Раствор долго не схватывается после разведения, что позволяет длительную работу.

- Поддерживает уровень влажности в помещении.

- Поверхность, обработанная раствором, имеет продолжительный срок службы.

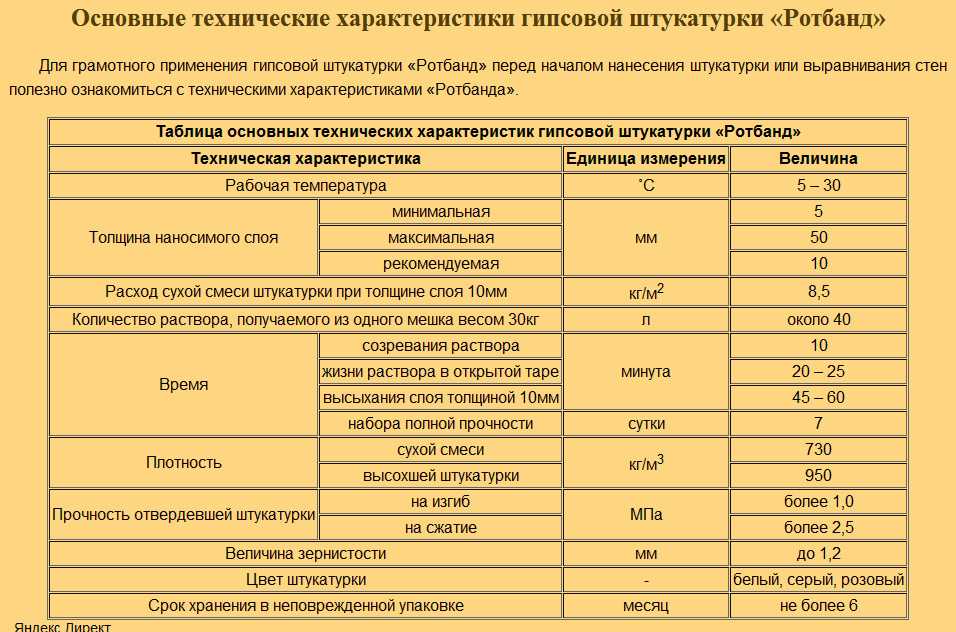

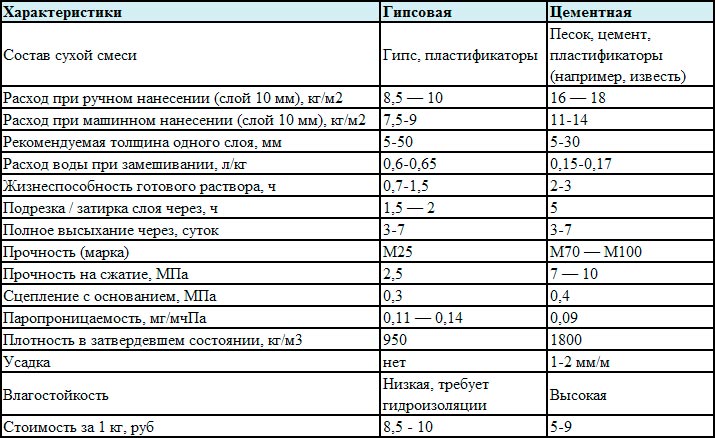

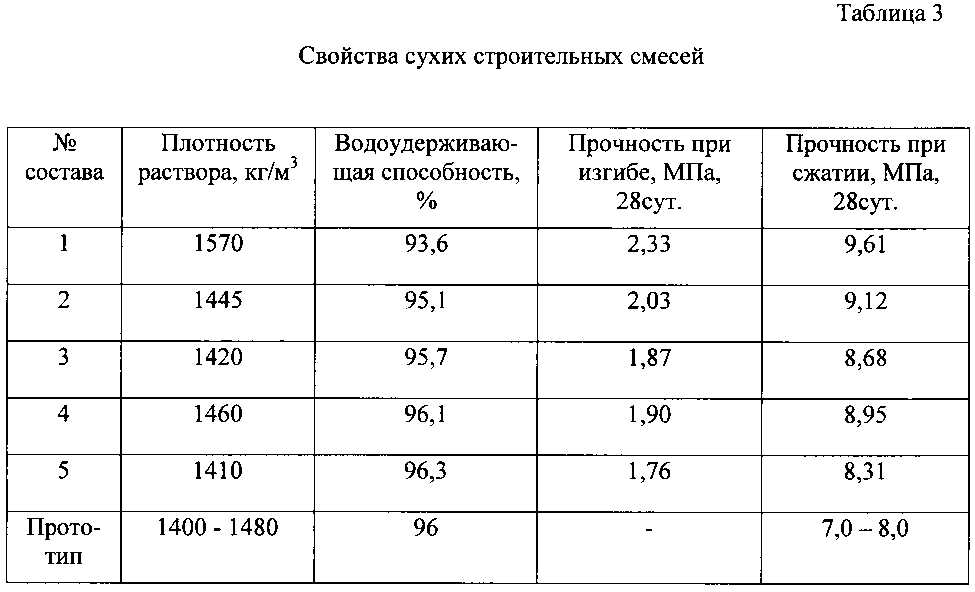

Характеристики цементно-известкового раствора

Технические характеристики практически одинаковы у всех сухих цементных штукатурок:

- Сухая смесь имеет серый цвет.

- Прочность на сжатие — 6−12 МПа.

- Адгезия на отрыв составляет — 0,3−0,4 МПа.

- Марка цемента — Мм 100−Мм 500.

- Разрешённая толщина, нанесения за один раз — 5−4 см.

- Расход состава на 1 кг слоем 1 см — 12−19 кг.

- Расход воды на 1 кг смеси — 150−400 мл.

- Время загустения готового замеса от 30 мин до 6 ч., это зависит от состава смеси.

- Морозостойкость — до 50 циклов (замораживания и оттаивания).

- Температура для использования от +5 до +30 градусов.

- Пользоваться отштукатуренной стеной разрешается через 3 суток.

- Срок сохранения 1 год.

Чтобы увеличить срок хранения, нельзя распечатывать мешки со смесью и высыпать в другую ёмкость. Оставшейся материал смеси следует упаковать в полиэтиленовый пакет и плотно завязать. Так вы продлите срок до двух лет.

Приготовление раствора

Для удобства замеса штукатурки используйте перфоратор с миксером. Ёмкость лучше брать с высокими бортами, так при замешивании смеси она не будет падать за края. Должна быть сухая и чистая посуда.

В подготовленную посуду всыпаем нужное количество смеси, добавляем немного воды и перемешиваем. Остатки жидкости подливаем постепенно. Следим, чтобы не образовались комочки, штукатурку взбиваем до получения эластичной консистенции.

Следим, чтобы не образовались комочки, штукатурку взбиваем до получения эластичной консистенции.

После получения раствора его необходимо проверить на вязкость. Для этого зачерпнём немного массы и перевернём, если он не держится на инструменте и отваливается, значит, раствор жидковатый и нужно подсыпать сухой смеси. А если слишком густой, значит, подливаем воды и смесь проверяем снова.

Применение цементно-известковой смеси

Перед тем, как начать работать, нужно подготовить поверхность. Удаляем остатки краски, грязи, обоев и грунтуем. При необходимости грунтовку наносим повторно. После высыхания приступаем к штукатурке стен. Если предполагается наносить толстый слой штукатурки, то для начала крепим на стену армированную сетку. Это усилит сцепление раствора.

Наносим первый слой (обрызг) толщиной от 4 до 7 мм, слегка выравниваем, консистенция раствора должна быть средняя. Даём немного подсохнуть.

Наносим второй слой (грунт), замес погуще. Набираем на кельму раствор и равномерно наносим на стену, и так оштукатуриваем всю поверхность. Даём немного схватиться, около 30 мин. Затем правилом стягиваем все неровности. Образовавшиеся ямки заполняем раствором и вытягиваем до полного выравнивания. Толщина слоя каждой стяжки около 5 мм.

Набираем на кельму раствор и равномерно наносим на стену, и так оштукатуриваем всю поверхность. Даём немного схватиться, около 30 мин. Затем правилом стягиваем все неровности. Образовавшиеся ямки заполняем раствором и вытягиваем до полного выравнивания. Толщина слоя каждой стяжки около 5 мм.

Приступаем к последнему этапу (накрывка), консистенция раствора должна быть жидкой, а толщина нанесения 4 мм. Предыдущий слой слегка смачиваем и наносим штукатурку по всей поверхности ровным слоем. Даём высохнуть и затираем при помощи тёрки. Если слой пересох, смачиваем водой и продолжаем затирать. Должна получиться ровная и гладкая поверхность.

Теперь вы имеете общее представление об одном из многих способов отделки стен. И теперь сможете самостоятельно сделать ремонт у себя дома. Нанесение цементно-известковой смеси — несложный процесс. Главное, нужен опыт и желание.

описание, технические характеристики, пропорции, цена готовых смесей

Цементно-известковый раствор используется для кладочных и штукатурных работ. Состав у него такой же, как и у смеси с цементом, но с добавлением гашеной извести. В зависимости от пропорций внесенных компонентов меняются его характеристики и назначение, применяется для отделочных работ как снаружи, так и внутри помещений. Сделать его можно своими руками или купить готовый.

Состав у него такой же, как и у смеси с цементом, но с добавлением гашеной извести. В зависимости от пропорций внесенных компонентов меняются его характеристики и назначение, применяется для отделочных работ как снаружи, так и внутри помещений. Сделать его можно своими руками или купить готовый.

Оглавление:

- Разновидности и технические параметры

- Руководство по самостоятельному изготовлению

- Цена готовых известковых смесей

Виды и характеристики

Известковый раствор имеет повышенную степень адгезии. Он хорошо пристает практически к любым поверхностям, в том числе к дереву и к бетону. Благодаря бактерицидным свойствам извести исключается вероятность появления плесени или грибков. Такой состав способен пропускать влагу, не нарушая микроклимат в помещении. Выдерживает перепады температур от -50°С до +65°С.

В отличие от цементной смеси, известковая более эластичная. Она отлично заполняет все щели и впадины. Нанесенную штукатурку можно поправить в течение 1-3 часов. Раствор с цементом же только до одного часа. Благодаря такому длительному высыханию вероятность появления трещин минимальна.

Раствор с цементом же только до одного часа. Благодаря такому длительному высыханию вероятность появления трещин минимальна.

Для различия составов с известью и цементом существует такая техническая характеристика раствора как жирность. Именно по ней определяется область его применения.

Существуют следующие степени жирности:

- нормальная;

- тощая;

- жирная.

Чаще всего используется раствор с нормальным уровнем жирности, так как он обладает наиболее оптимальной пластичностью, крайне редко садится и не дает трещины. Тощие подходят для облицовки поверхностей и имеют минимальную усадку. Жирные состоят из большого количества вяжущего компонента, поэтому высокоэластичные. Применяются для кладки кирпича или другого блочного материала.

Характеристика жирности зависит от соотношения компонентов раствора. Чтобы получить тощий, вносят больше песка, жирный – больше извести. Различаются они и по плотности: низкие (до 1500 кг/м3) и средние (от 1500). На область применения раствора влияет соотношение компонентов. Чаще всего используются марки М50 (для штукатурных работ) и М75 (для кладки кирпича).

Различаются они и по плотности: низкие (до 1500 кг/м3) и средние (от 1500). На область применения раствора влияет соотношение компонентов. Чаще всего используются марки М50 (для штукатурных работ) и М75 (для кладки кирпича).

Также цементно-известковые штукатурные растворы делятся на следующие виды:

- базовые;

- декоративные;

- специального назначения.

Первый вариант используется для выравнивания любых поверхностей и применяется в качестве чернового слоя. Декоративные высыхают длительное время, благодаря чему их удобно обрабатывать и придавать нужную форму и узоры. Смеси специального назначения обладают повышенными влагозащитными характеристиками, хорошо поглощают шум и теплоизолируют.

Приготовление раствора своими руками

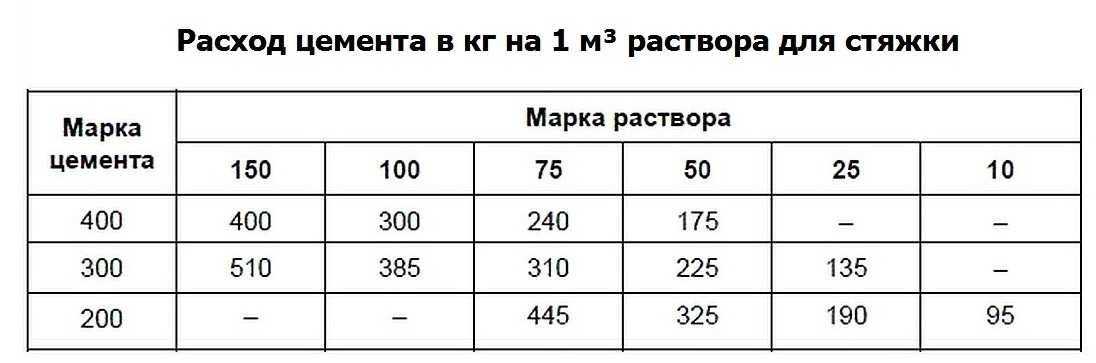

По сравнению с цементно-песчаным раствором, известковый имеет более низкую цену. На 1 м2 при толщине слоя нанесения 1 мм потребуется около полутора кг. Для замешивания понадобится купить песок, известь и цемент. Соотношения компонентов зависят от требуемой марки смеси. Чтобы получить раствор М75, нужно смешать все в следующих пропорциях – 1:0,8:7 (цемент М500, известь, песок) или 1:0,5:5,5, если цемент М400. Для замешивания марки М50 потребуется портландцемент М400. Пропорции компонентов – 1:0,9:8 (цемент, известь, песок).

Соотношения компонентов зависят от требуемой марки смеси. Чтобы получить раствор М75, нужно смешать все в следующих пропорциях – 1:0,8:7 (цемент М500, известь, песок) или 1:0,5:5,5, если цемент М400. Для замешивания марки М50 потребуется портландцемент М400. Пропорции компонентов – 1:0,9:8 (цемент, известь, песок).

Также пропорции раствора зависят от толщины слоя нанесения. Для черновых работ (обрызг) замешивают в следующих соотношениях – 6,7:1,5:1:2,2 (песок, известь, портландцемент, вода). Для слоя средней толщины – 9:2,2:1:2,8, в качестве финишного покрытия – 13,5:3:1:4.

Для замешивания известковой смеси обычно требуется не более 0,8 части воды к одной части портландцемента. На это соотношение также влияет сухость компонентов. Главное, чтобы цементный раствор по консистенции был похож на густую сметану.

Перед тем как замешивать, известь нужно погасить. Если не сделать этого заранее, то из-за химической реакции в растворе появятся вздутия. Для гашения используется отдельная емкость. Технология гашения зависит от типа извести. Она может быть быстрогасящейся, средней и медленной. Первый тип гасят следующим образом: в емкость, заполненную водой, засыпается порошок. Как только начинается химическая реакция, доливается вода и все перемешивается. Процесс гашения закончится через 8 мин.

Технология гашения зависит от типа извести. Она может быть быстрогасящейся, средней и медленной. Первый тип гасят следующим образом: в емкость, заполненную водой, засыпается порошок. Как только начинается химическая реакция, доливается вода и все перемешивается. Процесс гашения закончится через 8 мин.

Известь средней скорости гашения гасят таким же образом, но это занимает больше времени – около получаса. Медленногасящийся известковый порошок не заливают водой, а лишь сбрызгивают. Гашение длится до тех пор, пока весь объем не увеличится в 3 раза. Реакция происходит более получаса.

Чтобы известковый раствор получился качественным, главное – соблюсти пропорции, так как именно от соотношения компонентов зависят все его характеристики и конечный результат. Для замешивания рекомендуется портландцемент, а не обычный цемент, так как он имеет лучшую прочность.

Если смесь замешивается для кладки большого количества кирпича, то рекомендуется использовать бетономешалку. Она сделает ее абсолютно однородной. Сначала вливается вода, после чего засыпается портландцемент, известковый порошок и песок. Как только все тщательно перемешалось, снова добавляется вода и все доводится до нужной консистенции.

Сначала вливается вода, после чего засыпается портландцемент, известковый порошок и песок. Как только все тщательно перемешалось, снова добавляется вода и все доводится до нужной консистенции.

Если раствор замешивается вручную, то рекомендуется дрель со специальной насадкой – миксером. Технология приготовления вручную может быть проведена двумя способами:

- Гашеную известь процеживают через сито с диаметром ячеек до 3 мм. В полученное известковое молоко засыпается песок и портландцемент. Все компоненты тщательно перемешиваются, и смесь доводится до необходимой степени жирности.

- В сухом виде перемешиваются песок с портландцементом до однородного состояния. Медленно заливается процеженная гашеная известь. До нужной консистенции доводят с помощью воды.

Для повышения технических характеристик добавляются пластификаторы, добавки, которые делают раствор морозоустойчивым, ускорители или замедлители времени затвердевания и так далее.

Обзор производителей и цены

Наиболее известными производителями известковых растворов являются Besto, Основит, Knauf и Henkel.

Цементно-штукатурный состав Besto марки М100 выпускается в бумажных мешках весом 25 и 50 кг. В него входят портландцемент М500д0, гашеная известь, влагоудерживающие компоненты, песок разных фракций – 1 и 0,6 мм и полипропиленовая фибра, которая повышает прочностные свойства раствора, а точнее, армирует его. Применяется Besto для внутренних и внешних работ. Наносить можно как вручную, так и с помощью оборудования. Готовый порошок нужно развести количеством воды, указанным в инструкции. При толщине слоя в 1 см потребуется 18 кг смеси на 1 м2.

Сухой Основит PC21 Стартвэлл фасуется в мешки весом 25 кг. Содержит компоненты, повышающие морозоустойчивость известкового раствора. Также имеет влагоудерживающие добавки, благодаря чему его можно использовать для отделки помещений с повышенной влажностью или для фасадов. Марка прочности – В10. Расход такой же, как и у Besto – 18 кг/м2 при толщине 10 мм. Разведенный раствор можно применять в течение двух часов при температуре от +5 до +30°С.

Момент Henkel предназначен для обработки поверхностей только внутри помещений. Порошок Хенкель можно использовать в качестве промежуточного слоя, на который в последствие наносится финишное покрытие. Затворенную смесь нужно нанести в течение часа. Толщина слоя за одно нанесение не должна быть больше 2 см. Фасуется в упаковки весом 25 кг.

Сухой порошковый МП Ляйхт Цемент содержит в себе перлит и полимерные добавки. Применяется в качестве выравнивающего слоя. Может использоваться как снаружи, так и внутри помещений. Фасуется в мешках по 30 кг. На 1 м2 толщиной слоя 1 см потребуется 13,4 кг. Наносится либо вручную, либо техникой.

Стоимость цементного раствора с известью зависит от объема мешка, назначения и производителя.

Таблица с ценами, по которым можно купить готовые сухие известковые смеси:

| Название | Цена, рубли |

| Основит PC21 Стартвэлл 25 кг | 220 |

| Стройбриг Танилит 25 кг | 250 |

| Besto 25 кг | 110 |

| Besto 50 кг | 185 |

| Геркулес GP-31 25 кг | 280 |

Известковый раствор продается в бумажных мешках с разным весом. Приобретая его, следует проверить целостность мешка, на нем не должно быть дыр или склеенных мест. Также нужно обратить внимание на условия хранения. Он не должен храниться в сыром помещении, так как цемент быстро теряет свои прочностные характеристики. К тому же порошок схватывается, и образуются комки. Если использовать такой материал для кладки или штукатурки, то в нем после высыхания проявятся трещины. Чтобы повысить степень адгезии отделываемой поверхности, нужно очистить ее от грязи, старых финишных покрытий и жирных масляных пятен. Также можно обработать грунтовкой или бетоноконтактом.

Приобретая его, следует проверить целостность мешка, на нем не должно быть дыр или склеенных мест. Также нужно обратить внимание на условия хранения. Он не должен храниться в сыром помещении, так как цемент быстро теряет свои прочностные характеристики. К тому же порошок схватывается, и образуются комки. Если использовать такой материал для кладки или штукатурки, то в нем после высыхания проявятся трещины. Чтобы повысить степень адгезии отделываемой поверхности, нужно очистить ее от грязи, старых финишных покрытий и жирных масляных пятен. Также можно обработать грунтовкой или бетоноконтактом.

Цементно-известковая штукатурка: технические характеристики, пропорции

Цементно-известковая штукатурка совмещает в себе преимущества обоих вяжущих, при достаточно низкой цене она характеризуется высокой адгезией, пластичностью, трещиноустойчивостью, стойкостью к влаге, температурным перепадам и биологическим воздействиям. Максимальный эффект достигается при использовании готовых заводских составов с добавками модификаторов, но при необходимости раствор замешивается самостоятельно. Сфера применения включает внутренние и наружные стены, в основном с целью их выравнивания, свойства материала допускают его эксплуатацию в комнатах с повышенной влажностью.

Сфера применения включает внутренние и наружные стены, в основном с целью их выравнивания, свойства материала допускают его эксплуатацию в комнатах с повышенной влажностью.

Оглавление:

- Характеристики цементно-известковой смеси

- Обзор штукатурок разных марок

- Особенности замешивания и расход

Отличительные особенности цементно-известковых растворов

Эта разновидность относится к многокомпонентным, гидратационным и твердеющим в обычных условиях. Стандартное соотношение вяжущего – 1:1, но бывают и исключения, в некоторых марках и растворах уменьшают долю цемента, в других – извести, все определяется их целевым назначением. Плотность зависит от вида наполнителя, у легких штукатурок – около 1100 кг/м3, обычных – 1500-1600 (в отличие от средних 2000 у чистых цементных смесей).

Введение в состав гашенной извести усиливает качество сцепления с плоскостью (вплоть до работ с деревянным основанием), улучшает паропроницаемость, пластичность и биостойкость. Обработанные таким растворами стены поддерживают комфортный микроклимат внутри помещений и переносят частые перепады влажности. По окончании процесса затвердевания (полный набор прочности по аналогии с цементной штукатуркой достигается через 28 дней, но приступать к следующим этапам разрешается раньше) образуемое покрытие напоминает по свойствам гипсовое: оно имеет ровную поверхность, не растрескивается и не отслаивается от стен. Единственным эксплуатационным недостатком является относительная низкая марочная прочность, сфера применения обычно не включает в себя нагружаемые конструкции.

Обработанные таким растворами стены поддерживают комфортный микроклимат внутри помещений и переносят частые перепады влажности. По окончании процесса затвердевания (полный набор прочности по аналогии с цементной штукатуркой достигается через 28 дней, но приступать к следующим этапам разрешается раньше) образуемое покрытие напоминает по свойствам гипсовое: оно имеет ровную поверхность, не растрескивается и не отслаивается от стен. Единственным эксплуатационным недостатком является относительная низкая марочная прочность, сфера применения обычно не включает в себя нагружаемые конструкции.

Технические характеристики штукатурки включают:

- Максимальный диаметр зерен. Стандартный диапазон варьируется от 1 до 2 мм.

- Расход – 15 кг на 10 мм штукатурки.

- Рекомендуемую производителями толщину слоя – в пределах 5-30 мм.

- Температурный диапазон монтажа и эксплуатации: от +5 до 30 °C и от -50 до +65.

- Время жизни штукатурного раствора – до 3 ч (у некоторых марок – не более 90 мин).

- Прочность на сжатие и изгиб, величину адгезии.

- Морозостойкость – в среднем 50 циклов.

1. Besto.

Цементно-известковый раствор М-100 Besto относится к признанным брендам, этот состав характеризуется хорошей пластичностью и жизнестойкостью. В сравнении с марками конкурентов имеет в 2 раза большую прочность на сжатие (от 12 МПа и выше). Помимо обычной выравнивающей разновидности производитель предлагает специализированную – армированную фиброболокном на полипропиленовой основе. Сфера применения включает наружные и внутренние строительные работы, оптимальные показатели наблюдаются при оштукатуривании стен внутри жилых помещений. Максимальный размер фракций Besto – 1 мм, подходят для ручного и машинного нанесения, включая торкретирование.

2. Стройбриг Танилит.

Относится к профессиональным, имея практически универсальную область применения, лучше остальных подходит для реставрации, отделки фасадов и нанесения на непрочные основания. Характеризуется высокой трещино-и атмосфероустойчивостью, экономичностью и хорошей адгезией. Соотношение цемента в общей сухой массе не превышает 5%, максимальный размер фракций – 2,5 мм, при застывании штукатурка образует ровное белое покрытие.

Характеризуется высокой трещино-и атмосфероустойчивостью, экономичностью и хорошей адгезией. Соотношение цемента в общей сухой массе не превышает 5%, максимальный размер фракций – 2,5 мм, при застывании штукатурка образует ровное белое покрытие.

3. Основит Стартвэлл.

Выравнивающая мелкофракционная цементно-известковая смесь с высокими показателями влаго-, атмосферо- и морозостойкости. При необходимости она может задействоваться для внутренних работ, но целевое назначение связано с отделкой фасадов, на всех участках выше цоколя, включая места, подверженные значительным влажностным и механических нагрузкам. Хорошие гидрофобные свойства объясняются наличием в составе модифицирующих полимерных примесей, эта штукатурка сохраняет свои полезные характеристики при эксплуатации в помещениях с любым уровнем влажности.

4. Weber Vetonit 414.

Сухая смесь для создания базового и выравнивающих слоев в наружных фасадных системах. К ее преимуществам относят безусадочное твердение и высокую адгезию со всеми общестроительными основаниями, включая сложные (потрескавшаяся штукатурка, ячеистые бетоны). Помимо этого, Weber Vetonit 414 имеет хорошее значение морозостойкости – от 100 циклов и выше. Жизнестойкость раствора стандартная – 3 ч, он подходит для ручного и механического нанесения.

Помимо этого, Weber Vetonit 414 имеет хорошее значение морозостойкости – от 100 циклов и выше. Жизнестойкость раствора стандартная – 3 ч, он подходит для ручного и механического нанесения.

5. Porotherm LP.

Легкая штукатурка из портландцемента, сухогашенной извести, модифицирующих добавок и минерального наполнителя с размером зерен до 2 мм. Ценится за повышенные теплоизоляционные свойства, удобоукладываемость, возможность использования без армирующей сетки при толщине наносимого слоя в пределах 20 мм, хорошую адгезию с поверхностями и материалами отделки. Является оптимальной при выравнивании внутренних и наружных стен (включая помещения с повышенной влажностью) и создании основы перед нанесением декоративных штукатурок.

6. Perel TeploRob.

Теплоэффективная выравнивающая штукатурка с цементно-известковым вяжущим и легкими минеральными наполнителями. К плюсам и отличительным свойствам этой марки относят сбалансированные пропорции, экономный расход, быструю скорость твердения, низкий удельный вес при достаточно высокой прочности. Помимо главного назначения (выравнивания поверхностей) TeploRob используются при заделке стыков плит, устранении дефектов или отдельных неровностей в ЖБИ.

Помимо главного назначения (выравнивания поверхностей) TeploRob используются при заделке стыков плит, устранении дефектов или отдельных неровностей в ЖБИ.

Расценки и технические параметры штукатурок данных марок приведены в таблице:

| Наименование | Марочная прочность на сжатие, МПа | Прочность сцепления с основанием, МПа | Рекомендуемая толщина слоя, мм | Расход при слое в 10 мм, кг | Вес упаковки, кг | Цена, рубли |

| М-100 Besto

| Не менее 12 | От 0,3 | 5-30 | 18 | 50 | 200 |

| Стройбриг Танилит, белая | От 6 | От 0,4 | 13-16 | 25 | 250 | |

| Основит Стартвэлл | От 6 | От 0,4 | 5-30 | 14-15 | 25 | 190 |

| Weber Vetonit 414 | 5 | От 0,4 | 5-30 (до 50 на локальных неровностях) | 14 | 25 | 510 |

| Porotherm LP | 2,6 | 0,3 | 5-20 | 16 | 30 | 270 |

| Perel TeploRob | 5 | 0,3 | 5-30 | 11-12 | 20 | 215 |

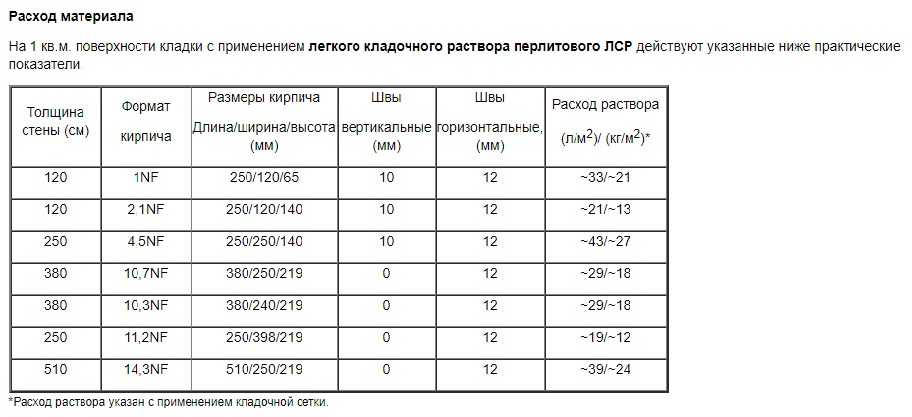

Нюансы расчета расхода и приготовления

Этот штукатурный раствор преимущественно используется в целях выравнивания и подготовки внутренних и фасадных стен перед последующей отделкой. На неровных поверхностях стоит установить систему маяков и вычислить среднее значение требуемого материала исходя из величины отклонений, данные при этом берут из 3 точек как минимум. Расход полностью зависит от ровности основания, допустимая толщина наносимого слоя варьируется от 5 до 30 м, при необходимости он армируется сеткой. При работе с готовыми марками стоит отталкиваться от указанной производителями величины, при самостоятельном приготовлении (о технологии замешивания читайте в статье Особенности цементных растворов с известью) – от среднего значения 7 кг сухой смеси для создания 5 мм покрытия.

На неровных поверхностях стоит установить систему маяков и вычислить среднее значение требуемого материала исходя из величины отклонений, данные при этом берут из 3 точек как минимум. Расход полностью зависит от ровности основания, допустимая толщина наносимого слоя варьируется от 5 до 30 м, при необходимости он армируется сеткой. При работе с готовыми марками стоит отталкиваться от указанной производителями величины, при самостоятельном приготовлении (о технологии замешивания читайте в статье Особенности цементных растворов с известью) – от среднего значения 7 кг сухой смеси для создания 5 мм покрытия.

Пропорции воды зависят от назначения раствора, в среднем на 5 кг уходит 1 л, для обрызга или финишной накрывки ее долю увеличивают. Главным требованием технологии замеса является ввод в состав исключительно гашенной извести. При работе с заводскими смесями проблем не возникает, она находится в них в гидратном виде, для затворения компонентов достаточно заливки воды с учетом указанных пропорций.

При самостоятельном замесе известковый раствор для штукатурки готовится заранее: вяжущее заливают в соотношении 1:1 в отдельной емкости и выдерживают до достижения однородного тестообразного состояния.

Пропорции приготавливаемого раствора зависят от его ожидаемой марки прочности и варьируются от 1:1,9:12,5 до 1:0,1:2,5 (при использовании ПЦ М400, от М25 до М200 соответственно). Простая цементно-известковая выравнивающая штукатурка замешивается на основе 1 части цемента, 1 извести и 3-6 песка при соотношении В/Ц в пределах 0,8. В перерасчете на массу это 10 кг ПЦ, от 40 до 60 наполнителя и от 2 до 5 кг известковой пасты. Для улучшения пластичности в состав могут входить пластификаторы, простейшим из них является жидкое мыло.

Преимущества цементно-известкового раствора | Graymont

Известь уже более 2000 лет является важным компонентом строительных растворов. Характеристики гашеной извести обеспечивают уникальные преимущества при применении в каменной кладке, которые отличают цементно-известковые растворы от других материалов для кладочных растворов. Основные преимущества:

Основные преимущества:

Прочность сцепления при изгибе

Цементные и известково-гашеные растворы типа S показали высокую прочность сцепления при изгибе. Высокая прочность сцепления при растяжении обеспечивается следующими свойствами цементно-известковых растворов:

- Прочность соединения при растяжении – это прочность раствора, скрепляющего элементы кладки. Высокая прочность на растяжение достигается за счет следующих характеристик раствора:

- Известь обеспечивает высокую водоудерживающую способность, что обеспечивает максимально раннее отверждение цементных материалов.

- Высокая начальная текучесть, позволяющая легко и полностью покрыть элементы кладки.

- Низкое содержание воздуха в цементно-известковом растворе увеличивает прочность сцепления.

- Степень сцепления — Степень сцепления представляет собой процент кирпича, к которому прилипает раствор. Низкое содержание воздуха, тонкость и липкость частиц гашеной извести увеличивают степень сцепления раствора с кирпичом.

Эти факторы позволяют цементно-известковым растворам глубоко проникать в кирпич и герметизировать границу раздела кирпич/раствор.

Эти факторы позволяют цементно-известковым растворам глубоко проникать в кирпич и герметизировать границу раздела кирпич/раствор. - Долговечность — (См. раздел «Долговечность» ниже)

Ряд исследований демонстрирует превосходную прочность сцепления цементно-известковых растворов. Для получения копий этих исследований, пожалуйста, свяжитесь с Graymont.

Утечка воды

Исследования показали, что цементно-известковые растворы можно использовать для сведения к минимуму возможности проникновения воды в каменные стены.

- Степень сцепления — Низкое содержание воздуха, мелкий размер частиц, высокая пластичность и водоудерживающая способность обеспечивают превосходную степень сцепления цементно-известковых растворов. Это устраняет легкие пути миграции для проникновения воды.

- Автогенное заживление — Когда в растворе образуются микротрещины, гашеная известь вступает в реакцию с углекислым газом в атмосфере.

В результате этой реакции образуется известняк, который помогает заделывать трещины и заполнять пустоты в растворе. Это объясняет повышенную влагостойкость, отмеченную после шести месяцев отверждения в двух исследованиях.

В результате этой реакции образуется известняк, который помогает заделывать трещины и заполнять пустоты в растворе. Это объясняет повышенную влагостойкость, отмеченную после шести месяцев отверждения в двух исследованиях.

Долговечность

Кирпичная конструкция представляет собой долговечную систему, не требующую особого ухода. Использование извести в строительных растворах способствует долговечности этой системы. Стойкость известкового раствора подтверждается следующим образом:

- Эластичность — Исследования показали , что растворы с высоким содержанием извести медленно затвердевают и остаются эластичными или гибкими. Таким образом, известь повысила способность конструкции выдерживать напряжения, вызванные движением здания и циклическими изменениями, без чрезмерного растрескивания.

- Автогенное заживление — Когда в растворе образуются микротрещины, гашеная известь вступает в реакцию с углекислым газом в атмосфере.

В результате этой реакции образуется известняк, который помогает заделать трещину.

В результате этой реакции образуется известняк, который помогает заделать трещину. - Проверенная эффективность — До начала 1930-х годов все каменные здания строились с использованием извести или смеси цемента и извести. Портландцемент не производился в Соединенных Штатах до 1871 года. До этого известь использовалась в качестве основного ингредиента всех строительных растворов. Долговечность этих конструкций служит свидетельством долговечности известковых растворов.

Прочность на сжатие

ASTM C270 позволяет определять строительные растворы по пропорциям или свойствам. Цементно-известковые (CL) растворы, смешанные в соответствии со спецификацией пропорций, обычно имеют достаточную прочность на сжатие, чтобы соответствовать следующей самой высокой спецификации свойств C270. Например, цементно-известковый раствор типа N, как определено спецификацией пропорций, будет иметь достаточную прочность, чтобы соответствовать спецификациям свойств раствора типа S. Указание смесей CL по пропорции обеспечивает запас прочности в отношении прочности на сжатие. Если высокая прочность на сжатие нежелательна, можно увеличить содержание извести и использовать спецификации свойств. В любом случае уровни прочности на сжатие цементно-известкового раствора являются регулируемыми и предсказуемыми.

Указание смесей CL по пропорции обеспечивает запас прочности в отношении прочности на сжатие. Если высокая прочность на сжатие нежелательна, можно увеличить содержание извести и использовать спецификации свойств. В любом случае уровни прочности на сжатие цементно-известкового раствора являются регулируемыми и предсказуемыми.

Гашеная известь повышает прочность раствора за счет нескольких механизмов:

- Карбонизация — Гашеная известь реагирует с углекислым газом в атмосфере с образованием известняка.

- Вяжущие реакции — Между гашеной известью и соединениями кремнезема в растворной смеси могут происходить пуццолоновые реакции.

- pH — Гашеная известь помогает поддерживать высокий уровень pH в растворной смеси. Это делает кремнистые материалы более растворимыми и реакционноспособными.

Однородность

Цементно-известковые растворы обеспечивают однородность эксплуатационных характеристик в полевых условиях. ASTM C270 обеспечивает рекомендуемые пропорции для цементно-известковых растворов типов O, N, S и M. Эта спецификация также требует, чтобы продукты из гашеной извести соответствовали критериям ASTM C207, портландцемент соответствовал ASTM C150, а ASTM C207 и ASTM C150 определяли химический состав, а также физические качества продукта. Химический состав каждой цементно-известковой смеси определен и содержит высокий процент вяжущих материалов (> 95%). Поскольку химический состав хорошо определен, эксплуатационные характеристики, такие как прочность на сжатие и прочность на изгиб, предсказуемы при заданных уровнях пропорций. Содержание воздуха в цементно-известковых растворах ограничивается 12% для растворов типов М и С и 14% для растворов типов Н и О. Более жесткие ограничения на содержание воздуха также помогают свести к минимуму различия между смесями. Предварительно смешанные цементно-известковые растворы также доступны на большинстве рынков в мешках по 65-75 фунтов, насыпных мешках или силосных системах.

ASTM C270 обеспечивает рекомендуемые пропорции для цементно-известковых растворов типов O, N, S и M. Эта спецификация также требует, чтобы продукты из гашеной извести соответствовали критериям ASTM C207, портландцемент соответствовал ASTM C150, а ASTM C207 и ASTM C150 определяли химический состав, а также физические качества продукта. Химический состав каждой цементно-известковой смеси определен и содержит высокий процент вяжущих материалов (> 95%). Поскольку химический состав хорошо определен, эксплуатационные характеристики, такие как прочность на сжатие и прочность на изгиб, предсказуемы при заданных уровнях пропорций. Содержание воздуха в цементно-известковых растворах ограничивается 12% для растворов типов М и С и 14% для растворов типов Н и О. Более жесткие ограничения на содержание воздуха также помогают свести к минимуму различия между смесями. Предварительно смешанные цементно-известковые растворы также доступны на большинстве рынков в мешках по 65-75 фунтов, насыпных мешках или силосных системах.

Британская известковая ассоциация (BLA), входящая в состав Ассоциации минеральных продуктов (MPA)

Преимущества использования извести в растворах и штукатурках

Добавление извести в строительные растворы и штукатурки улучшает свойства свежих и затвердевших материалов и связанной с ними конструкции.

Свежие свойства:

- Улучшает обрабатываемость и удерживает воду

- Способствует экономии при использовании

- Обеспечивает хорошее качество изготовления

- Улучшает качество сцепления с подложками

Закаленные свойства:

- Снижает вероятность проникновения воды

- Улучшает способность выдерживать нормальное движение (например, тепловое расширение и сжатие, ползучесть) без чрезмерного растрескивания или отслоения

- Повышает морозостойкость

- Повышает общую износостойкость

- Снижает вероятность образования высолов (окрашивания, вызванного отложениями солей)

Введение извести в растворы и штукатурки

Известь использовалась в строительных растворах и штукатурках на протяжении тысячелетий как в качестве единственного вяжущего материала, так и в сочетании с другими вяжущими, которые обычно использовались с целью получения более быстрого схватывания и набора прочности.

Строительные растворы и штукатурки, изготовленные из цемента в качестве единственного вяжущего компонента, имеют тенденцию быть твердыми, непроницаемыми и хрупкими, что может привести к растрескиванию, проникновению воды и плохой долговечности. Научные и промышленные учреждения поддерживают введение извести в растворы и штукатурные смеси. Дополнительную информацию см. в разделе «Загрузки» внизу этой страницы.

Стандарты и нормы проектирования строительных материалов по-прежнему подчеркивают характеристики прочности на сжатие и, следовательно, не отражают многих преимуществ включения извести, особенно в отношении компенсации движений, а также в отношении производительности и долговечности.

Какие преимущества дает известь?

Удобоукладываемость и водоудержание

Добавление соответствующей пропорции гашеной извести в смесь на основе цемента улучшает пластичность и удобоукладываемость, облегчая обработку продукта шпателем. Гашеная известь также увеличивает удержание воды, что помогает улучшить контакт и связь с основанием.

Гашеная известь также увеличивает удержание воды, что помогает улучшить контакт и связь с основанием.

Растрескивание и движение

Включение гашеной извести помогает конструкции выдерживать незначительные деформации, возникающие, например, в результате теплового расширения и сжатия. Эти движения могут привести к образованию больших трещин на твердом и хрупком изделии или к его отслоению от подложки, что также часто приводит к повреждению подложки. Включение гашеной извести в смесь способствует образованию трещин в форме постепенного «микрорастрескивания» внутри материала. Эти микротрещины восстанавливаются естественным образом в процессе гашеной извести, которая проникает в крошечные трещины, а затем затвердевает, реагируя с атмосферным углекислым газом с образованием карбоната кальция (известняка). Этот процесс известен как «аутогенное заживление».

Влагоподвижность, морозостойкость и долговечность

Улучшенное качество склеивания и отсутствие крупных трещин за счет введения гашеной извести помогает снизить риск проникновения воды. Смеси, содержащие соответствующие пропорции гашеной извести, также обладают большей способностью пропускать водяной пар (паропроницаемость), чем смеси, содержащие только цемент. Это помогает влаге рассеиваться, позволяя конструкции «дышать» и снижая риск повреждения морозом из-за насыщения. Все эти факторы способствуют повышению долговечности.

Смеси, содержащие соответствующие пропорции гашеной извести, также обладают большей способностью пропускать водяной пар (паропроницаемость), чем смеси, содержащие только цемент. Это помогает влаге рассеиваться, позволяя конструкции «дышать» и снижая риск повреждения морозом из-за насыщения. Все эти факторы способствуют повышению долговечности.

Эстетика

Во многом благодаря повышенной проницаемости растворов и штукатурок с использованием гашеной извести снижается риск неприглядных высолов, порошкообразных отложений водорастворимых солей, которые могут появиться на поверхности здания.

Продукты из извести

В строительных растворах и штукатурках используются три основных типа извести:

Гашеная известь

Гашеная известь — это тип извести, который наиболее широко используется в качестве компонента строительных растворов и штукатурок.

Гашеная известь и негашеная известь (см. ниже) обычно называются продуктами «воздушной извести». Это потому, что они не реагируют с водой в смеси, образуя «набор». Вместо этого они реагируют с углекислым газом из воздуха, чтобы затвердеть (карбонизация). Это постепенный процесс, и смеси, приготовленные из продуктов воздушной извести в качестве единственного связующего, могут затвердевать в течение нескольких дней или даже недель.

ниже) обычно называются продуктами «воздушной извести». Это потому, что они не реагируют с водой в смеси, образуя «набор». Вместо этого они реагируют с углекислым газом из воздуха, чтобы затвердеть (карбонизация). Это постепенный процесс, и смеси, приготовленные из продуктов воздушной извести в качестве единственного связующего, могут затвердевать в течение нескольких дней или даже недель.

Гидравлическая известь

Не путать с гашеной известью: продукты из гидравлической извести вступают в реакцию с водой в смеси с образованием «затвердевания». Гидравлическая известь может быть изготовлена либо из природного камня (натуральная гидравлическая известь или NHL), либо из рецептурной смеси гашеной извести и реактивных связующих компонентов (формулированная известь или FL).

Негашеная известь

Негашеная известь используется для производства «горячих известковых смесей» и «известковой замазки», которые широко используются при реконструкции и консервации исторических зданий и в ограниченной степени при строительстве новых зданий. См. приведенную ниже информацию по безопасному обращению. Реакция негашеной извести с водой экзотермическая (выделяет тепло).

См. приведенную ниже информацию по безопасному обращению. Реакция негашеной извести с водой экзотермическая (выделяет тепло).

Строительные растворы и смеси

Минометы заводского производства

Силосные растворы поставляются в соответствии со стандартом BS EN 998-2. Они классифицируются по номинальной прочности на сжатие, испытанной в соответствии с BS EN 1015, часть 11:

.- M2 — это прочность на сжатие 2 Н/мм 2 — обычно подходит для внутренних работ или закрытых помещений, легкие блоки

- M4 – прочность на сжатие 4 Н/мм 2 – подходит для большинства типов кирпичной и каменной кладки над землей

- М6 – это прочность на сжатие 6 Н/мм 2 — часто используется для кладки под землей или в сильно открытых местах

1. Силосный раствор

Бункерные растворы представляют собой полную систему, состоящую из переносного бункера, содержащего сухие ингредиенты (песок, цемент, гашеную известь, добавки) со встроенной системой смешивания для смешивания сухих ингредиентов и смешивания с водой из водопровода. Пропорции смеси предварительно устанавливаются поставщиком в соответствии с требованиями к качеству, заданными заказчиком.

Пропорции смеси предварительно устанавливаются поставщиком в соответствии с требованиями к качеству, заданными заказчиком.

2. Готовый к применению влажный раствор

Готовые к использованию влажные растворы представляют собой полностью смешанные (цемент-гашеная известь-песок-добавки-вода) растворы заводского изготовления для немедленного использования, доставляемые на стройплощадку в емкостях. В смесь добавляются добавки для замедления схватывания и продления рабочего периода.

3. Известково-песчаный раствор

Известково-песчаные растворы представляют собой смесь влажного песка и гашеной извести заводского производства, доставляемую на объект в заданных пропорциях, в которую перед применением в смесителе добавляют цемент, добавки и воду. Руководство по дозированию и смешиванию растворов, приготовленных на месте (ниже), также применимо к известково-песчаным растворам.

Строительный раствор

Для строительных растворов, приготовленных на месте, пропорции смеси обычно определяются по объему. Для точности используйте ведра или калибровочные ящики, а не лопаты. Добавьте в миксер немного воды, затем песок и гашеную известь. Перемешивайте не менее 5 минут, затем добавьте цемент и, наконец, воду, чтобы отрегулировать удобоукладываемость.

Руководство по объемным пропорциям растворов, содержащих гашеную известь, в соответствии с классификацией прочности BS EN 998-2 приведено в национальном приложении к стандарту, как показано ниже:

| Кладка | Цемент: известь: пропорции смеси песка по объему | Класс номинальной прочности (Н/мм 2 ) |

Внутренняя кладка | 1 : 2 : от 8 до 9 | 2 |

Наружная/общая кладка | 1 : 1 : от 5 до 6 | 4 |

Под землей/высокое воздействие | 1 : 0,5 : от 4 до 4,5 | 6 |

Исторические здания

Почти вся каменная кладка до начала 20 века была построена с использованием растворов, в которых известь была единственным связующим веществом в растворе. Таким же образом изготавливались штукатурки и штукатурки. Большая часть каменной кладки представляла собой сплошные стены, а использование известковых связующих позволяло влаге довольно свободно перемещаться внутри конструкции. Важно, чтобы строительные растворы, используемые при ремонте и обновлении этих зданий, были совместимы и совместимы с другими материалами в конструкции, были способны компенсировать незначительные движения и обеспечивать выход водяного пара и не задерживать влагу внутри конструкции.

Таким же образом изготавливались штукатурки и штукатурки. Большая часть каменной кладки представляла собой сплошные стены, а использование известковых связующих позволяло влаге довольно свободно перемещаться внутри конструкции. Важно, чтобы строительные растворы, используемые при ремонте и обновлении этих зданий, были совместимы и совместимы с другими материалами в конструкции, были способны компенсировать незначительные движения и обеспечивать выход водяного пара и не задерживать влагу внутри конструкции.

В недавнем прошлом растворы на основе цемента часто использовались для ремонтных и восстановительных работ, а твердая, хрупкая и непроницаемая природа этих материалов приводила к повреждению исторических зданий и сооружений. Повреждение вызвано такими проблемами, как попадание влаги и дополнительные нагрузки из-за несовместимости несоответствующих ремонтных материалов.

В настоящее время более широко признано, что при ремонте и обновлении зданий следует использовать совместимые растворы. Прежде чем выбирать материалы для ремонта и реконструкции, необходимо провести тщательное обследование здания или сооружения и получить соответствующие рекомендации.

Прежде чем выбирать материалы для ремонта и реконструкции, необходимо провести тщательное обследование здания или сооружения и получить соответствующие рекомендации.

Безопасное обращение

Документ «Безопасное обращение с известью» (доступен здесь) содержит некоторые общие рекомендации по обращению с известковыми продуктами.

Тем не менее, пожалуйста, обратитесь к паспортам безопасности поставщика для получения полной информации о безопасности, относящейся к отдельному рассматриваемому продукту.

пропорции и технические характеристики раствора 75 и готовой кладки марки 50

На протяжении последних десятилетий применение в строительстве и отделке цементно-известковых смесей остается на прежнем уровне. Но это не из-за отсутствия новых материалов и технологий, а только потому, что этот состав отвечает всем современным требованиям, предъявляемым к строительным материалам. Цементно-известковый раствор остается актуальным и востребованным.

Цементно-известковый раствор остается актуальным и востребованным.

Основные преимущества

Цементно-известковый раствор – прочный и пластичный материал, отлично подходит в качестве вяжущего в строительстве и при отделочных работах.

- Может использоваться в качестве кладочного раствора или штукатурного материала. В виде кладочной смеси надежно соединяет используемые в строительстве блоки или кирпичи. В качестве штукатурки может применяться для внутренних и наружных отделочных работ.

- Отлично подходит для заливки монолитных полов, благодаря своим характеристикам. Известь, входящая в состав раствора, увеличивает срок его твердения. Увеличение времени застывания и вязкости состава помогают избежать образования трещин и способствуют более равномерному распределению шпаклевки по поверхности.

Проникающая способность