СОБЕРИЗАВОД. Конструкционный алюминиевый профиль.

Конструкционный профиль нашей компанией выпускается разного сечения и соответственно разной несущей способности: недорогие облегченные профили, стандартные профили, способные выдержать большую нагрузку, усиленные профили, обладающие максимальной несущей способностью.

Конструкционный алюминиевый профиль дает возможность оптимизировать технологические процессы, правильно организовать производственное пространство и автоматизировать производство. Алюминиевый профиль, производство которого контролируется на каждом этапе для получения отличного результата, отличается соответствием требованиям по безопасности труда, промышленного дизайна, эргономики и практичности, а также экологическим стандартам.

Почему вам будет выгодно заказывать алюминиевые профили у нас?

Модульные стержневые системы из алюминиевого профиля совместно с большим ассортиментом соединительных элементов, помогут Вам реализовать любую Вашу идею.

- ускорение монтажа;

- простота переналадки;

- готовые поверхности, защищенные от коррозии;

- простота внесения изменений в конструкцию;

- возможность повторного использования;

- оптимальное соотношение цены и производительности, т.к. компания имеет собственное производство алюминиевого конструкционного профиля

- не требуется сварка, экономится время и затраты.

Мы принимаем заказы, как от организаций, так и от частных лиц. У нас вы можете не только заказать надежную продукцию, но и получить помощь в проектировании. На сайте компании вы найдете правила работы нашей компании, наши реквизиты, сможете ознакомиться с документацией на продукцию, а также изучить условия оплаты и доставки товара. Если у вас возникнут дополнительные вопросы, на них с радостью ответит наш менеджер, с которым можно связаться по телефону: +7 (495) 661-55-60 или оставив нам сообщение в специальной онлайн-форме на сайте.

Построй свой завод. Сотрудники «ДКС» сыграли в бизнес-игру

«Завод» – первая масштабная бизнес-игра в России, позволяющая развивать «мягкие навыки», строить внутрикомандные отношения и повышать эффективность работы. Геймификация – обучение через игру – самый современный и прогрессивный метод тимбилдинга, используемый на лучших мировых производствах. Теперь он адаптирован и для «ДКС».

.

Разрыв шаблона

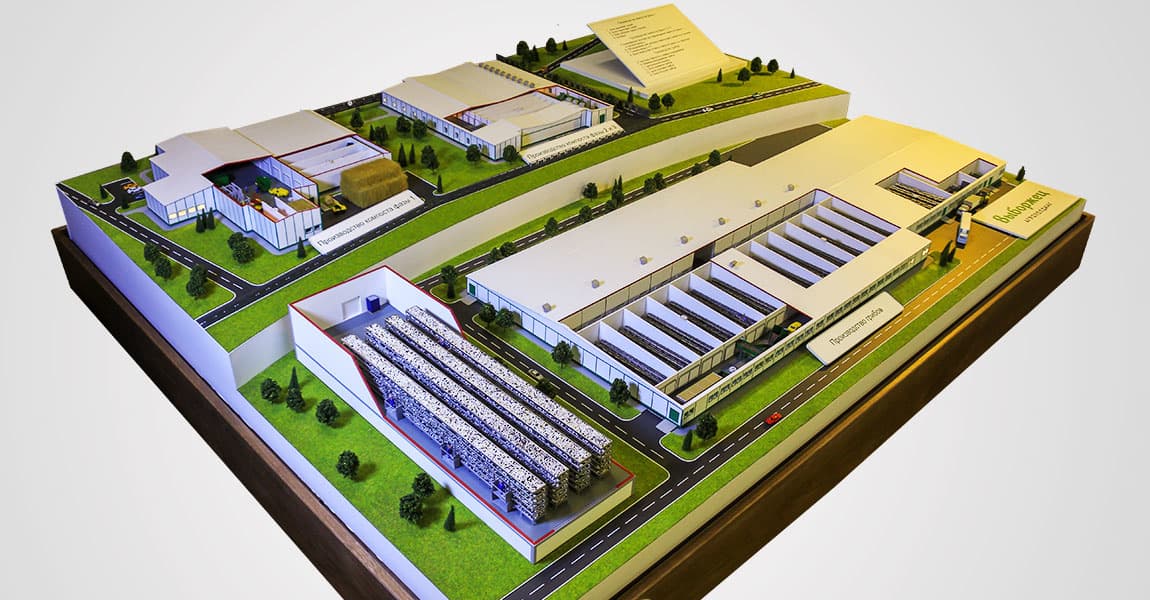

На площадке в Твери собрались представители компании со всей России: Москва, Красноярск, Пермь, Новосибирск. Всего 10 команд, задача каждой – построить свой завод. Победит тот, кто максимально эффективно организует производство и получит больше чистой прибыли.

Для части сотрудников «ДКС» бизнес-игра стала финалом конкурса «Лучший по профессии», который традиционно проходил во всех региональных представительствах компании.

Причем игра меняла корпоративные роли: кладовщик мог быть экспедитором, а водитель, например, бухгалтером. Так происходит «разрыв шаблона»: водитель начинает лучше понимать бухгалтера, его загрузку и степень ответственности, и наоборот. Как следствие, повышается лояльность, налаживаются взаимоотношения в коллективе.

– Сотрудники из разных подразделений смогли не только познакомиться, но и примерить на себя чужую роль, – делится впечатлениями Елена Дадеркина, финансовый директор «ДКС». – Игра помогла сотрудникам понять друг друга и организацию бизнес-процессов на предприятии в целом.

.

Производственная цепочка

Бизнес-процессы на «Заводе» воспроизводятся детально и динамично.

Предприятие получает заказ – отдел снабжения делает расчет – закупаются материалы – бухгалтерия оплачивает счет – логисты обеспечивают своевременную доставку («машины» носятся между столиками и доставляют материал). И вот наконец готовый товар упаковывается, поступает на склад, доставляется клиенту.

Очень важно в игре не нарушать производственную цепочку. На реальном производстве рабочий склада не может общаться напрямую с работником цеха. Значит, и в игре надо соблюдать субординацию. Правильно выстраивать коммуникации в коллективе больше 10 человек – это важный навык, который прокачивает бизнес-игра «Завод».

– Игра развивает soft skills – умение работать в команде, договариваться с коллегами, креативно мыслить и адаптироваться к изменениям, – говорит Денис Силин, администратор игры, который специально приехал из Тюмени, чтобы провести «Завод» на «ДКС». – Еще один важный навык – это работа с информацией. Ко всем должностям на «Заводе» прописаны инструкции, и правильно их применить – значит эффективно выстроить производственный процесс.

Кстати, в игру вшиты «провокации». Например, работа может остановиться из-за дезинфекции или пожарной тревоги. Или всех руководителей вызвали на конференцию – как руководить заводом в это время?

Кстати, «директора» на «ДКС» креативно подошли к ситуации форс-мажора – они использовали это время, чтобы поучаствовать в интеллектуальной игре. По итогам игры победила команда № 4. Но на самом деле в этот день выиграли все участники, потому что приобрели уникальный опыт, прокачали важные навыки и компетенции, по-новому взглянули на родное предприятие.

Текст: Любовь Кукушкина

Новости: Построй завод — улучши имидж — Эксперт

Российские стальные компании отличились — по итогам 2006 года они установили очередные рекорды. Семь крупнейших комбинатов продали проката более чем на 26 млрд долларов, а их суммарная балансовая прибыль составила около 8,5 млрд долларов. Фартовая конъюнктура на рынке стали подарила нашим металлургам три года счастья.

Как нам кажется, российские металлурги могут очень эффективно воспользоваться сложившейся ситуацией и сделать не только качественный скачок в своем развитии, но и прорыв в погоне за лаврами главных консолидаторов мировой индустрии. Для этого им необходимо отработать банальную для отрасли операцию — капиталовложения в новые крупные проекты.

Цены выше облаков

Текущие высочайшие мировые цены как на плоский, так и на длинный прокат — факт если и не удивительный, то очень нетривиальный. Пик 2004 года, когда был достигнут исторический максимум последних двадцати лет, традиционно связывался со строительным бумом в Китае. Эта страна годами закупала стальной прокат многими десятками миллионов тонн, задрав цены на него до небес. Однако китайская программа строительства сталелитейных заводов и импортзамещения дала серьезные результаты: к 2006 году выплавка стали в Китае достигла 350 млн тонн, страна превратилась из импортера металла в его экспортера.

Читать материалы из печатного выпуска журнала в полном объеме могут только те, кто оформил платную подписку на ONLINE-версию журнала.

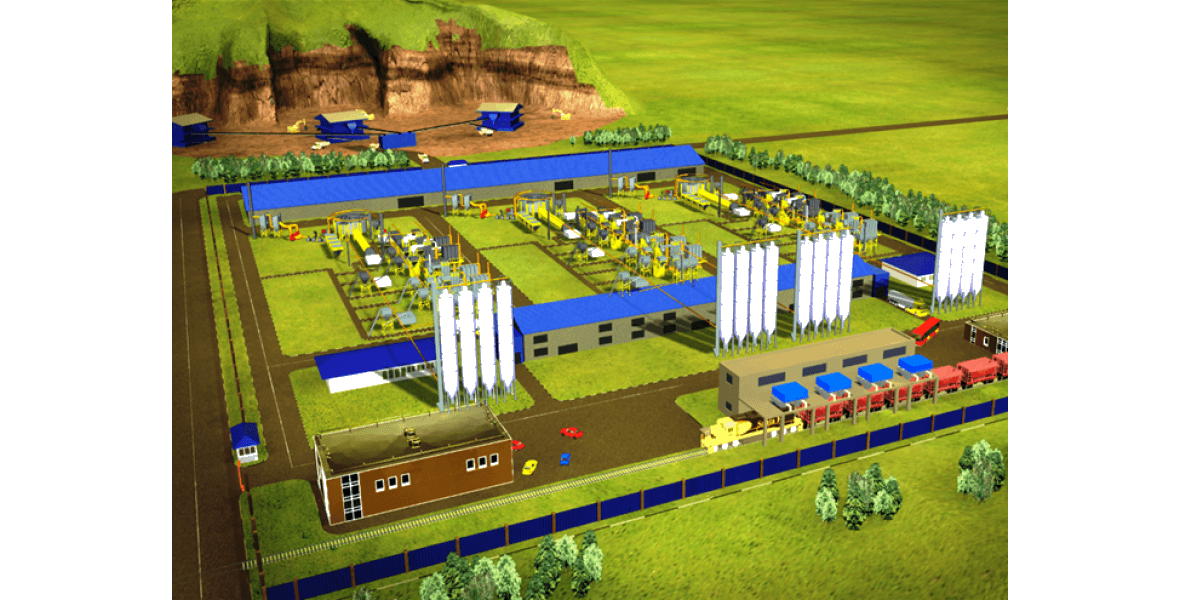

ПОСТРОЙ СВОЮ ЖИЗНЬ ВМЕСТЕ С ZZBO!

Стремительное развитие нашей компании началось с 2013 года.

Линейка производимой нами продукции начала расширяться до немыслимых в то время масштабов. Начинали вырисовываться фаворитные позиции… Сделав оперативный и аналитический вывод, мы начинаем уверенным шагом штурмовать ту нишу рынка строительного оборудования, которая в ближайшее время будет пользоваться огромным спросом.

Компактные бетонные заводы позволяют открыть бетонное производство в удаленных регионах, позволяют намного чаще осуществлять смену места производства, за счет быстрого и удобного монтажа/демонтажа.

Мобильные бетонные заводы – это самый маленький автоматизированный бетонный завод. Для его транспортировки требуется небольшой грузовой автомобиль (подразумевает оперативную доставку, и ввод в эксплуатацию оборудования не более 30 минут).

Вибропресс МАКСИМАЛ – это универсальная «заготовка» для строительства высокотехнологичных линий для производства мелкоштучных ЖБИ. Используйте как самостоятельную единицу, устанавливайте дополнительное оборудование и работайте в полном автомате. Дополняйте бетоносмесителями, мини РБУ, мобильными бетонными заводами.

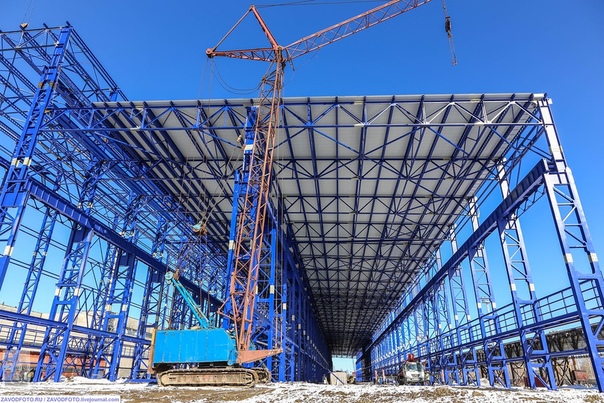

Максимально расширить наше производство и увеличить объемы выпускаемой продукции позволял только один вариант, и это – физическое расширение производственных мощностей.

С 2013 года:

- ОСВОИЛИ БОЛЕЕ 70 000 КВ.

М. НОВОЙ ПРОИЗВОДСТВЕННОЙ И СКЛАДСКОЙ ПЛОЩАДИ

М. НОВОЙ ПРОИЗВОДСТВЕННОЙ И СКЛАДСКОЙ ПЛОЩАДИ - ПОСТРОЕН САМЫЙ БОЛЬШОЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ЦЕХОВ В 8000 КВ.М.

- ВВЕДЕНО В ЭКСПЛУАТАЦИЮ БОЛЕЕ 9000 КВ.М. СКЛАДСКИХ ПЛОЩАДЕЙ

- ЗАПУЩЕНО 3 НОВЫХ ПОКРАСОЧНЫХ КАМЕРЫ ATIS

- ПОСТРОЕНО НОВОЕ АДМИНИСТРАТИВНОЕ ЗДАНИЕ С ОФИСНЫМИ ПОМЕЩЕНИЯМИ И УЧЕБНЫМИ КЛАССАМИ

- ПАРК АВТОМОБИЛЬНОЙ И ДОРОЖНОЙ СТРОИТЕЛЬНОЙ ТЕХНИКИ ПОПОЛНИЛСЯ НА ДЕСЯТКИ ЕДИНИЦ

- ВВЕДЕН В ЭКСПЛУАТАЦИЮ НОВЫХ ЦЕХ ПРОИЗВОДСТВА ВИБРОПРЕССУЮЩЕГО ОБОРУДОВАНИЯ, ПЛОЩАДЬЮ БОЛЕЕ 1000 КВ.М.

- НА ЗАВЕРШАЮЩЕЙ СТАДИИ СТРОИТЕЛЬСТВА: НОВЫЙ ЦЕХ ПО ПРОИЗВОДСТВУ ТЕПЛОГЕНЕРИРУЮЩЕГО ОБОРУДОВАНИЯ

- РАСШИРЕНИЕ ПЛОЩАДИ ЦЕХА ЗАГОТОВКИ И ПЛАЗМЕННОЙ РЕЗКИ НА 250 КВ.М.

- МЫ ОТКРЫЛИ ФИЛИАЛЫ И ПРЕДСТАВИТЕЛЬСТВА: В КАЗАХСТАНЕ, КЫРГЫЗСТАНЕ, УЗБЕКИСТАНЕ, ТАДЖИКИСТАНЕ, АЗЕРБАЙДЖАНЕ, БЕЛАРУСИ, АРМЕНИИ, ГРУЗИИ, УКРАИНЕ

- ЧИСЛЕННОСТЬ НАШИХ СОТРУДНИКОВ БОЛЕЕ 400 ЧЕЛОВЕК

БЕТОННЫЕ ЗАВОДЫ И ВИБРОПРЕССЫ – это наши основные направления производства, так сказать – основной состав. Но есть еще и второстепенные, которые также успели занять прочные позиции на своем рынке, на них мы сейчас и делаем упор:

Но есть еще и второстепенные, которые также успели занять прочные позиции на своем рынке, на них мы сейчас и делаем упор:

- – силосы цемента

- – асфальтобетонные заводы

- – теплогенерирующее оборудование

Дорогие друзья! Это лишь начало…

У нас большие планы, мы не собираемся останавливаться на достигнутом, одобряем только движение ВВЕРХ.

На основании вышеизложенного, спешим сообщить о начале формирования кадрового резерва предприятия по большинству наших должностей. Работа в ZZBO доступна для каждого жителя нашего славного города Златоуст и Златоустовского городского округа.

Три главных качества будущих работников ZZBO: добропорядочность, трудолюбие, ответственность

Первая партия, друзья:

- Инженер-конструктор

- Эл.сварщик на п\авт.

- Слесарь МСР

- Технолог производства

- Технолог-программист

- Водитель

- Комплектовщик участка заготовки

- Оператор станков с ЧПУ (фрезерная группа)

- Стропальщик

- Оператор гибочного пресса

Присылайте свои резюме на эл. почту [email protected], или оставляйте на проходной завода ZZBO по адресу: ул. им А.В. Суворова, 57

почту [email protected], или оставляйте на проходной завода ZZBO по адресу: ул. им А.В. Суворова, 57

https://vk.com/video-40782351_456239919

Идея для сервера «Построй завод» — Все о Minecraft

Окей ребятушки, в тему врываюсь я.Ну почему же ? Вот в новой версий обещают что можно будет поставить на сервер текстурпак. Такие дела.Единственная проблема при постройки — это создать атмосферу разрушенного войной города со стандартным текстур-паком, а поменять нельзя ( моды )

А вообще идея то хорошая, только как ты собрался её реализовывать ? Вот ты говоришь, мол, что у тебя «малый запал» так сказать, нет энтузиазма. Это решить можно если управлять проектом будет кто-то другой.

Во вторых нужно строить город. И чтобы не деревянно-каменные коробки с дырками 4 на 10 кубов, а что-то действительно грандиозное, великолепное, город должен быть этакий безмолвный мертвый серый памятник старым временам. Это все лечится командой добротных строителей.

Потом как сделать так чтобы ресурсы в сундуках появлялись сами собой ? Приватов на карте ТАКОГО типа быть не должно по моему мнению. А что если игроки будут брать слишком много с целью дотащить до базы и сложить в свой сундук ? Или город опустошат в скором же времени ( а так как я думаю набеги на вражеские базы совершать можно с целью крушить, ломать и разрушать то это будет дело времени )? Да это лечится каким-нибудь плагином на «Ведро» на автозаполнение сундуков, но их же еще надо найти !

А если… если… если мы не найдем их ? То нужна группа программистов на Яве, которая запилит нам это великолепие ! А много ли их в РФ ? То-то же.

Ну ладно, будем считать с горем пополам найдем!

А как быть с сервером ? Надо поставить самого-главного-человека который арендует нам сервер хоть на месяц. И чтобы это было недорого. И он должен осознавать что этот «проект» на чистом энтузиазме. Некоторые будут донатить, но это будет скорее меньшинство.

И кстати, не надо тут тему в очередной срач вгонять. Unfiny, но можно же в конце концов не переходить сразу прямыми намеками на личности друг друга указывать. Будьте добрее.

Unfiny, но можно же в конце концов не переходить сразу прямыми намеками на личности друг друга указывать. Будьте добрее.

В общем написанное выше это мое личное мнение. Я имею право его выражать, если кто спросит. А нахрена оно — ну не знаю, может кому то будет интересно почитать, наверное… когда-нибудь… .

| 03:30 pm: Агрессор, построй нам завод! Сцуко, какие они конченые…

ТВЕЛ

А кто кого пригласил-то? Думаю, не будет у них никакого завода. О, пиндосская шлюха выползла) сами построят. они теперь Ивропа! Не, строят только совки и вата. Шумеры пануют. Маскали сразу должны завод ядреной бонбы построить.Просто,должны… Причём здесь вообще дно, когда потомки шумеров вскрывают один поддонный горизонт за другим. Я уже сбился со счёта. Ты знаешь чики-чики-чики-чикита А чего не в Запорожье или Ростове?  …тут вопросы и к нашей стороне, сами понимаешь даем повод сесть себе на шею))) …тут вопросы и к нашей стороне, сами понимаешь даем повод сесть себе на шею)))Edited at 2018-07-10 15:39 (UTC) Насалик….Я бы ему не верил.

Откуда у шумеров гроши, помилте?) Строить завод по производству топливных сборок на Украине это означает в т.ч. и делиться с шумерами технологиями. Они, как всегда, считают себя самыми умными и хитрыми, а русских ваньками-дураками. Может им ещё завод по призводству С-400 построить? Фиг им с маслом. Пусть ТВЭЛы у нас закупают. И деньги вперёд. Уж больно публика не надёжная. Если что, это на скриншоте так, а не я дохуя неуч Edited at 2018-07-10 17:48 (UTC) Письмо без нумерации и печати. Об этом письме первая сообщила «Украинская правда» и уже многие украинские эксперты подтвердили его существование. Я сначала тоже удивился. Потом понял, прочитав коммюнике саммита ЕС по Украине, что это требование Брюсселя-обеспечение безопасности на АЭС Украины. Но Насалик, во исполнение этих решений, всё опять как всегда сделал через ж..пу, либо это типично хохляцкий хитровыделанный саботаж по не исполнению решений саммита, заранее выдвигая РосАтому невыполнимое предложение.

Министр пишет директору Блока (по сути — директору департамента)! С нижайшей просьбой! Это всё, что надо знать о значимости хохлов.

Это лютый фейк! Разработано LiveJournal.com | |||||||||

Производство кирпича Кирпичный завод ООО Брик г. Биробиджан

Что является одним из главных условий при возведении любого здания, многоквартирного или частного дома? Конечно, использование качественных строительных материалов. Так, правильно выбрав кирпич, застройщик может быть уверен в том, что многоэтажка, коттедж или промышленное сооружение, будет крепким, долговечным и простоит не годы, а десятилетия. Именно такой, «правильный» кирпич теперь производится и реализуется в Биробиджане компанией «Брик». Мощность и оборудование собственного завода позволяют предприятию выпускать особо прочный конечный продукт высокого качества, который сертифицирован и прошел все испытания.

Мощность и оборудование собственного завода позволяют предприятию выпускать особо прочный конечный продукт высокого качества, который сертифицирован и прошел все испытания.

На сегодняшний день производительность завода – 30 млн кирпичей в год. Это 120 тысяч кирпичей в день. Особое внимание уделяем технологии производства, чтобы гарантировать качество продукции. Сейчас здесь делают полнотелый строительный кирпич марки М-125. В дальнейшем планируется выпуск и пустотелого кирпича.

Передовые технологии, которые здесь применяются, максимально сокращают затраты времени на производство, что и позволяет выпускать такие большие объемы продукции. Полуфабрикат, так называемый сырец, с прессовочного станка сразу отправляется в печь. Где одновременно просушивается и обжигается при температуре тысяча градусов. На выходе получается очень прочный плотный кирпич без трещин, сколов и пустот, который ждет на складе готовой продукции своего часа, чтобы послужить прекрасным строительным материалом при постройке нового жилого дома, детского сада, школы.

Этот красный керамический кирпич используется для возведения несущих стен, фундаментов, цоколей. Такие характеристики, как морозостойкость и влагостойкость позволяют использовать его в нашем климате.

Теперь строительный комплекс Еврейской автономии может приобретать для возведения своих объектов биробиджанский кирпич, причем в любых объемах. На складе компании «Брик» имеется и стратегический запас продукции, который обеспечит поставку кирпича клиенту в кратчайшие сроки даже в случае особо крупного заказа.

вещей, которые следует учитывать при строительстве завода

Тип производственного процесса

Тип производственного процесса, который вы планируете для своего завода, будет основным фактором, определяющим такие аспекты, как нагрузка на пол, свободное пространство, размеры отсеков и т. Д. Это зависит от типов машин и оборудования, которые будут использоваться.

Планировка

Как вы решите расположить машины, офисы и сервисные центры имеют большое влияние на проектирование и строительство производственных зданий.

Сначала необходимо спланировать схему работы, а здание должно быть построено вокруг этой конструкции. Не забудьте также предусмотреть гибкость для будущих потребностей.

Сначала необходимо спланировать схему работы, а здание должно быть построено вокруг этой конструкции. Не забудьте также предусмотреть гибкость для будущих потребностей. Требования к размеру

Размер вашей фабрики будет зависеть от требований к пространству для перемещения и хранения материалов, машин и передвижения сотрудников. Высота потолка будет зависеть от типа используемого оборудования.

Работа с материалами

Простота обращения с материалами помогает сократить время производственного цикла, позволяет избежать узких мест в производстве и снижает затраты на транспортировку материалов.Такое оборудование, как краны, конвейерные ленты и подъемники, очень важно иметь при транспортировке материалов. Если вам необходимо иметь встроенный кран на вашем заводе, это может повлиять на стоимость конструкции и дизайн.

Безопасность

Ваш завод должен быть спроектирован таким образом, чтобы обеспечивать защиту от огня, взлома и т. Д. Вам могут потребоваться стены из огнестойких бетонных панелей и спринклерные системы.

Не забудьте установить такие функции, как автоматическая сигнализация, аварийное освещение и пожарные выходы.

Не забудьте установить такие функции, как автоматическая сигнализация, аварийное освещение и пожарные выходы. Освещение

Хорошее освещение способствует повышению производительности труда сотрудников и повышению ценности их труда.Не забывайте обеспечивать достаточное количество естественного и электрического света в рабочем пространстве сотрудников.

Отопление, охлаждение, вентиляция

Требуется надлежащая вентиляция для обеспечения достаточного количества свежего воздуха для здоровья сотрудников. В офисных помещениях следует установить кондиционер и отопление. На заводах обычно устанавливают солнечные панели, чтобы обеспечить большое количество энергии, необходимой для таких услуг. Помните, что необходимо соблюдать законодательные требования Закона о фабриках.

Доступ

На территории вашего завода должен быть доступ для легковых и грузовых автомобилей. Должны быть предусмотрены стоянки для сотрудников и посетителей, а при необходимости должна быть предусмотрена погрузочная площадка для грузовиков.

Подрядчики и коммерческие застройщики

При принятии решения о том, кто будет заниматься строительством вашего завода, необходимо убедиться, что все стороны имеют опыт строительства промышленных строителей. Вы можете построить свой завод в качестве строителя-собственника, что является менее дорогостоящим выбором, наняв необходимых подрядчиков самостоятельно на протяжении всего процесса.В качестве альтернативы вы можете нанять коммерческого строителя, который будет следить за всем процессом строительства от начала до конца. Это дороже, но требует меньше времени и меньше стресса.

Безумие строительства новых заводов в Америке

Foxconn Technology Group попала в заголовки газет прошлым летом в США, когда объявила о планах инвестировать 10 миллиардов долларов в строительство огромного технологического комплекса в Висконсине. Легко понять, почему: проект, реализация которого ожидается в конце этого месяца, включает завод по производству ЖК-панелей и обязательство создать колоссальные 13 000 рабочих мест.

Это грандиозный, захватывающий проект. Но это далеко не единственный крупный производственный проект в США, который находится в стадии разработки.

Ранее в этом году Mazda и Toyota объявили о планах открыть совместное сборочное производство в Хантсвилле, штат Алабама. А в начале июня компания Braidy Industries начала строительство первого в стране алюминиевого прокатного завода с нуля за более чем три десятилетия. проект стоимостью 1,3 миллиарда долларов, который преобразует участок площадью 370 акров в округе Гриннап в Кентукки и обещает создать около 550 постоянных рабочих мест.

Мы могли бы также поговорить о Volvo Cars USA, которая в конце этого года начнет производство обновленного седана S60 на своем новом заводе в округе Беркли, Южная Каролина. Или Nucor Corp. и два ее проекта микрозавода арматуры, или Cleveland-Cliffs Inc., у которой есть проекты в Толедо. Или множество других новых заводов и расширений, которые находятся в стадии реализации, недавно открыты или недавно предложены.

Если взглянуть на полную картину, похоже, что производство в США переживает своего рода бэби-бум.Учитывая все хорошие новости в отраслевых отчетах за последнее время, это, вероятно, не должно вызывать удивления.

В обрабатывающей промышленности США в мае был зафиксирован 21-й месяц роста подряд, сообщил Институт управления поставками в ежемесячном отчете по сектору. Это почти два года непрерывного роста.

Кроме того, доля вакантных площадей в обрабатывающей промышленности США упала до 3,8%, что «значительно ниже среднего показателя за 10 лет в 7,3%», — написал Джейсон Толливер в недавней колонке «Развитие территорий». Толливер, который является вице-президентом и руководителем отдела промышленных исследований в Америке компании Cushman & Wakefield, также отметил, что промышленное строительство восстановилось.

«Текущее среднее значение в 12,5 миллиона квадратных футов новой продукции обрабатывающей промышленности, добавляемой в год, близко к докризисному среднему значению в 12,6 миллиона квадратных футов», — написал он. «С 2010 года в США введено в эксплуатацию 62,5 миллиона квадратных футов производственных площадей».

«С 2010 года в США введено в эксплуатацию 62,5 миллиона квадратных футов производственных площадей».

Это очень много новых производственных площадей, и значительное количество «ожидающих» производителей, вероятно, скоро увеличат площади в США.

Это хорошие новости, даже отличные новости, но, тем не менее, сложные в условиях низкой безработицы и дефицита навыков в сочетании с давлением, которое сопровождает многомиллионные проекты.IndustryWeek побеседовал с несколькими производителями, которые недавно участвовали в строительстве нового здания, чтобы узнать о ходе реализации их планов и поделиться передовым опытом. Вот что мы узнали.

Задача первая: персонал

Volvo Cars, округ Беркли, Южная Каролина

Volvo Cars начала нанимать специалистов по производству и техническому обслуживанию более года назад для своего нового завода в Южной Каролине, производство которого начнется в этом году. Хотя в конечном итоге он рассчитывает создать около 4000 рабочих мест после введения второго автомобиля в свою производственную линейку с 2021 года, в настоящее время он пытается заполнить от 1500 до 2000 вакансий из этих вакансий.

Требования к производственным работникам довольно простые: аттестат средней школы или GED, оценка WorkKeys и один год производственного опыта. Автопроизводитель заявляет, что в дополнение к квалификации начального уровня он работал с государственными и местными властями над разработкой 62-часовой сжатой производственной программы, которая предлагается в местных технических школах.

«Завершение этой программы удовлетворило бы наш производственный опыт за один год», — заявили в Volvo Cars.

Но это еще не все.Автомобильная компания также принимает меры к тому, чтобы новые сотрудники полностью понимали основную производственную философию компании.

«Некоторые члены нашей команды провели месяцы обучения в Швеции и на других наших производственных предприятиях, чтобы понять нашу философию, нашу культуру и наши процессы», — пояснили в компании. «Теперь они наши специалисты в предметной области, которые обучают нашу новую команду. У нас также есть члены команды из других наших производственных предприятий, которые работают бок о бок с членами нашей команды, чтобы поделиться своими знаниями и практическим обучением.

Даже несмотря на все эти усилия, отчеты показывают, что Volvo Cars изо всех сил пытается заполнить вакансии в штате, где уровень безработицы колеблется около 4,2% и где конкуренция за таланты высока. По данным Charleston, S.C.’s Post and Courier, в апреле была заполнена только половина должностей, необходимых для первой волны найма.

«Это немного сложнее, чем мы планировали», — сказал агентству новостей Андерс Густафссон, президент и главный исполнительный директор Volvo Cars USA.«Но я думаю, что все здесь отлично справляются с привлечением новых талантов».

Учитывая низкий уровень безработицы в стране и хорошо задокументированный дефицит квалифицированных кадров, проблема найма в Volvo Cars неудивительна, и ее повторяют производители в США. Решения остаются неуловимыми.

Задача вторая: объединение систем

Mazda Toyota Manufacturing USA Inc., Хантсвилл, Алабама.

Как и Volvo Cars, Mazda Toyota Manufacturing потребует тысяч рабочих для своего недавно объявленного сборочного завода в Хантсвилле, штат Алабама. .Однако это еще не все, поскольку строительство еще не началось. Более того, перед автомобильными партнерами стоит другая задача. Каждая компания приходит к партнерству со своей культурой. Как это будет работать на новом заводе?

.Однако это еще не все, поскольку строительство еще не началось. Более того, перед автомобильными партнерами стоит другая задача. Каждая компания приходит к партнерству со своей культурой. Как это будет работать на новом заводе?

У них есть план.

Но сначала немного подробностей о сайте. Полномасштабное строительство сборочного завода этого совместного предприятия планируется начать в 2019 году. Отсюда Mazda будет собирать новую модель кроссовера для североамериканского рынка, а Toyota будет производить свою популярную Corolla.Как и планы Volvo Cars в отношении Южной Каролины, на производственном предприятии Mazda Toyota в Хантсвилле в конечном итоге могут работать до 4000 человек.

В результате этих совместных усилий худощавая толпа задает один и тот же вопрос: будет ли производственная система Toyota руководить этим заводом? Возможно, нет, учитывая комментарии Марка Бразила, вице-президента по административным вопросам Mazda Toyota Manufacturing USA (MTMUS). Он сказал, что общая философия совместного предприятия состоит в том, чтобы поделиться лучшими производственными практиками обеих отдельных компаний для создания «новой и улучшенной практики Mazda-Toyota. «

«

» «Мы планируем применять эту практику для всех функций, включая производство, проектирование производственных процессов, проектирование оборудования, безопасность, охрану окружающей среды и развитие человеческих ресурсов», — сказал он.

Фактически, компания только что начала делать это.

MTMUS создал группы подготовки, состоящие из сотрудников Mazda и Toyota, для каждой функции. Эти команды пройдут через процесс интеграции и предложат новые философии и процессы, «которые не только соответствуют фундаментальным ценностям каждой компании, но и отражают наши прошлые успехи», — сказал Бразил.«Это не только сформирует способ производства Mazda Toyota, но и по-настоящему сформирует культуру с нуля».

Задача третья: культурное развитие

UGN Inc., Монро, Огайо, и Силао, Мексика

Поставщик автомобильной продукции UGN Inc. недавно открыла предприятия в двух странах. Сначала компания открыла свой шестой завод в Монро, штат Огайо, в 2015 году, а в прошлом году она открыла новый завод в Мексике для обслуживания своих автомобильных OEM-производителей.

При растяжении от темы У.S. эксклюзивных разработок, этот случай дает представление о другой проблеме: поддержании успешной культуры растений на новых участках и в новых регионах.

«То, как вы решаете проблемы с точки зрения культуры, жизненно важно, — говорит генеральный директор Питер Энтони. «Мы перевели некоторых сотрудников с наших различных заводов … в наш новый бизнес, чтобы они могли помочь развить новую культуру на новом заводе по принципу« UGN Way »».

Как и следовало ожидать от автомобильной компании, UGN Way и культура UGN — это все вокруг бережливости, а не только в цехах.

«Мы рассматриваем [бережливое производство] как инструмент всего предприятия. Мы придерживаемся точки зрения, о которой вы должны думать, опираясь на все, что вы делаете », — говорит Энтони. «С точки зрения новой фабрики, есть много аспектов, от выбора места до его расположения и оборудования, которое используется».

Например, когда дело доходит до компоновки завода, инженеры работают с вице-президентом по постоянному совершенствованию. Помещения, где бы они ни находились, имеют одинаковые стандарты, одинаковое оборудование и общие части.

Помещения, где бы они ни находились, имеют одинаковые стандарты, одинаковое оборудование и общие части.

Это сходство между заводами-изготовителями не только помогает распространять «Путь UGN» по заводам, но также позволяет распределять прибыль, полученную от кайдзен на одном предприятии, между другими заводами.

Передовой опыт: идти к тому же пути

Intertape Polymer Group, Мидленд, Северная Каролина

Мы обсудили некоторые проблемы, с которыми сталкиваются производители при запуске новых заводов. Теперь давайте рассмотрим некоторые передовые практики одной производственной компании, которая разработала формулу успеха.

В конце 2017 года Intertape Polymer Group запустила новый ленточный завод в Мидленде, Северная Каролина, который, по ее словам, был запущен без проблем со стороны клиентов. Производитель уже планирует увеличить мощности на объекте к началу 2019 года.

Запуск завода без проблем со стороны клиентов вызывает вопрос: как это сделать? Джай Сундарараман, вице-президент IPG по трансформации бизнеса, чья команда по трансформации бизнеса была основным руководителем в разработке и выполнении проекта, не претендует на все ответы, но он описывает несколько тактик, принятых IPG, которые, возможно, способствовали ранний успех завода Midland.

1. Модель взаимодействия. Организация определила кандидата (инженера по производству) и перевела его в офис трансформации бизнеса, который руководил заводским проектом. Затем они сделали этого кандидата менеджером проекта и привлекли его к выбору поставщика, планировке завода, техническим деталям и всем другим важным компонентам строительства нового объекта. Наконец, когда строительство нового предприятия приближалось к завершению, инженер-руководитель проекта перешел к еще одной роли: операционному руководителю нового завода.

Эта операционная модель может быть необычной, но она принесла пользу команде. Сундарараман отмечает, что руководитель производства нового завода был задействован в работе предприятия с первого дня. Он принимал участие в принятии ключевых решений на протяжении всего процесса и является настоящим партнером проекта. «Это действительно совместная собственность и партнерство», — отмечает вице-президент по трансформации бизнеса.

С учетом вышесказанного, инженер-руководитель проекта-руководитель операций работал не в вакууме, — добавляет Сундарараман. Принятие решений осуществлялось под руководством и контролем специалистов по ведению бизнеса и технической поддержки. «Это очень активная модель коучинга, поэтому [кандидат] должен быть готов слушать и учиться», — отметил он.

Принятие решений осуществлялось под руководством и контролем специалистов по ведению бизнеса и технической поддержки. «Это очень активная модель коучинга, поэтому [кандидат] должен быть готов слушать и учиться», — отметил он.

Были люди, которые беспокоились о модели, признает Сундарараман. «Люди не уверены, может ли инженер быть руководителем проекта или руководитель проекта может стать оператором. Совершенно разные наборы навыков », — говорит он. «Но именно поэтому у нас есть структура, управление, а также техническая поддержка, чтобы человек легко мог справиться с ролью.”

2. Рассмотрение бизнес-обоснования. Команды оценивались по их индивидуальным целям, но больший акцент был сделан на кросс-функциональном достижении бизнес-кейса. Скажем, например, экономическое обоснование заключалось в том, что новое предприятие достигнет определенной производительности к определенной дате.

«Проблема при строительстве нового завода — это межфункциональное взаимодействие и возникающие риски», — говорит Сундарараман. «Как убедиться, что все полностью согласованы, что мы не движемся к конкретному результату для каждого отдельного функционального бункера, а в целом всесторонне продвигаемся к бизнес-модели? Для нас, даже если у каждой команды был свой график, вы получите вознаграждение только тогда, когда мы выполним бизнес-кейс.Это объединяющий клич ».

«Как убедиться, что все полностью согласованы, что мы не движемся к конкретному результату для каждого отдельного функционального бункера, а в целом всесторонне продвигаемся к бизнес-модели? Для нас, даже если у каждой команды был свой график, вы получите вознаграждение только тогда, когда мы выполним бизнес-кейс.Это объединяющий клич ».

3. Постоянная связь. Вы также можете назвать это «радикальной прозрачностью», если использовать слова Сундарарамана. Вице-президент сказал, что команда использовала облачный онлайн-инструмент для управления программами, чтобы заинтересовать всех. И вместо одного хранителя знаний, которому передавались данные, «у всех был доступ ко всему».

«Проблема при строительстве нового завода — это межфункциональное взаимодействие и возникающие риски», — говорит Сундарараман.«Как убедиться, что все полностью согласованы, что мы не движемся к конкретному результату для каждого отдельного функционального бункера, а в целом всесторонне продвигаемся к бизнес-модели? Для нас, даже если у каждой команды был свой график, вы получите вознаграждение только тогда, когда мы выполним бизнес-кейс. Это объединяющий клич ».

Это объединяющий клич ».

Это захватывающее время для производства в США, когда по всей стране появляются новые заводы и расширение производства, что является деловым бумом для многих компаний.Это тоже может быть страшно. Большие планы означают большие деньги, а неправильные шаги могут стоить дорого.

Энтони из UGN описывает это так: «Открытие нового завода всегда интересно, но сопряжено со своими проблемами. Я как бы приравниваю это к воспитанию ребенка. Это весело, но, вероятно, это одна из самых тяжелых работ, которые у вас будут ».

Здания заводов сборных стальных конструкций | BuildingsGuide

Многократная экономия на затратах на строительство завода

Сталь, на долю которой приходится 95% рынка промышленного строительства, значительно опережает конкурентов.BuildingsGuide хотел узнать, почему сталь доминирует в отрасли, и наше исследование привело нас к курсу по промышленным зданиям, представленному Европейской образовательной программой по проектированию стальных конструкций (ESDEP) 1. Раздел под названием «Конструкционная сталь для промышленных зданий» из одного из Курс лекций гласит: «По сравнению с другими материалами, особенно с армированным или предварительно напряженным бетоном, сталь имеет большие преимущества. Его высокое отношение прочности к весу, а также высокая прочность на растяжение и сжатие позволяют стальным зданиям иметь относительно легкую конструкцию.Таким образом, сталь является наиболее подходящим материалом для длиннопролетных крыш, где собственный вес имеет первостепенное значение. Стальные здания также могут быть модифицированы для расширения или изменения использования из-за легкости, с которой стальные секции могут быть присоединены к существующим объектам. «Снижение затрат во время покупки, строительства и с течением времени, также как и легкость и« скорость возведения », также являются важными факторами.

Раздел под названием «Конструкционная сталь для промышленных зданий» из одного из Курс лекций гласит: «По сравнению с другими материалами, особенно с армированным или предварительно напряженным бетоном, сталь имеет большие преимущества. Его высокое отношение прочности к весу, а также высокая прочность на растяжение и сжатие позволяют стальным зданиям иметь относительно легкую конструкцию.Таким образом, сталь является наиболее подходящим материалом для длиннопролетных крыш, где собственный вес имеет первостепенное значение. Стальные здания также могут быть модифицированы для расширения или изменения использования из-за легкости, с которой стальные секции могут быть присоединены к существующим объектам. «Снижение затрат во время покупки, строительства и с течением времени, также как и легкость и« скорость возведения », также являются важными факторами.

Хотя сталь по праву доминирует на промышленном рынке, существует множество типов стальных зданий; Другой важный вопрос, который следует задать: Зачем покупать завод по производству готовой стали? Терренс Лав 2 отвечает на этот вопрос, сравнивая «Новые технологии светового строительства», написанные для журнала Appraisal Magazine . Лав не только сравнивает сталь с другими строительными материалами, но также проводит сравнение между предварительно спроектированными стальными конструкциями и другими « технологиями легкой стали ». Что касается обычных стальных каркасов без предварительной разработки, он пишет: «Одним из недостатков является теплопроводность. . . (в обычных конструкциях) сталь создает огромный тепловой мост, который, если его не контролировать, приводит к потерям энергии ». С другой стороны, как отмечает Лав, «метод предварительно спроектированного стального каркаса , который сводит к минимуму количество элементов моста за счет большего расстояния между стальными шпильками, снижает площадь поверхности, подверженной проводимости.”3 Сборные стальные здания при надлежащей теплоизоляции обеспечивают одни из лучших R-рейтингов и достижимую энергоэффективность.

Лав не только сравнивает сталь с другими строительными материалами, но также проводит сравнение между предварительно спроектированными стальными конструкциями и другими « технологиями легкой стали ». Что касается обычных стальных каркасов без предварительной разработки, он пишет: «Одним из недостатков является теплопроводность. . . (в обычных конструкциях) сталь создает огромный тепловой мост, который, если его не контролировать, приводит к потерям энергии ». С другой стороны, как отмечает Лав, «метод предварительно спроектированного стального каркаса , который сводит к минимуму количество элементов моста за счет большего расстояния между стальными шпильками, снижает площадь поверхности, подверженной проводимости.”3 Сборные стальные здания при надлежащей теплоизоляции обеспечивают одни из лучших R-рейтингов и достижимую энергоэффективность.

Лав описывает один метод, используемый производителями готовых конструкций для преодоления проблем теплопроводности, с которыми сталкиваются обычные стальные здания: в тематическом исследовании он отметил, что одна компания использовала «предварительно спроектированные системы каркаса с предварительным вырезом, включающие горизонтальные балки на внутренней и внешней стороне. стен по всему периметру и всей кровельной системы. При использовании несущих шпилек и кровельных ферм на 48-дюймовых центрах теплопроводность значительно снижается.Кроме того, использование шляпных балок на 24-дюймовых горизонтальных центрах резко снижает тепловые мосты из-за ограниченного количества точек соединения на обеих сторонах несущих элементов. Кроме того, этот продукт не ржавеет и не конденсируется »3. Другие производители могут похвастаться методами, которые вообще не претендуют на« отсутствие теплового моста »4. А поскольку предварительно спроектированные компоненты здания соединяются вместе так плотно — почти безупречно — их плотная посадка предотвращает воздушный поток там, где он не нужен, что означает экономию на счетах за HVAC.Для получения дополнительной информации об изоляции сборных стальных зданий, пожалуйста, ознакомьтесь с нашей статьей руководства по изоляции.

стен по всему периметру и всей кровельной системы. При использовании несущих шпилек и кровельных ферм на 48-дюймовых центрах теплопроводность значительно снижается.Кроме того, использование шляпных балок на 24-дюймовых горизонтальных центрах резко снижает тепловые мосты из-за ограниченного количества точек соединения на обеих сторонах несущих элементов. Кроме того, этот продукт не ржавеет и не конденсируется »3. Другие производители могут похвастаться методами, которые вообще не претендуют на« отсутствие теплового моста »4. А поскольку предварительно спроектированные компоненты здания соединяются вместе так плотно — почти безупречно — их плотная посадка предотвращает воздушный поток там, где он не нужен, что означает экономию на счетах за HVAC.Для получения дополнительной информации об изоляции сборных стальных зданий, пожалуйста, ознакомьтесь с нашей статьей руководства по изоляции.

Энергоэффективность — лишь один из секторов зарождающегося движения, известного как «зеленое строительство». Знание этого движения абсолютно необходимо любому, кто готовится построить фабрику или любое другое сооружение для промышленных или коммерческих целей. Статьи, подобные той, которую мы недавно нашли в журнале «Управление объектами», обращают наше внимание на тот факт, что правительства очень внимательно следят за тем, чтобы определить источники загрязнения, особенно парниковые газы.Фрэнки Макдональд пишет: «Коммерческие и промышленные здания в США вносят 45 процентов наших национальных выбросов парниковых газов, — отмечается в недавнем правительственном отчете». И правительства признают, что они должны предоставлять финансовые стимулы, чтобы побудить бизнес к экологически ответственной практике.

Знание этого движения абсолютно необходимо любому, кто готовится построить фабрику или любое другое сооружение для промышленных или коммерческих целей. Статьи, подобные той, которую мы недавно нашли в журнале «Управление объектами», обращают наше внимание на тот факт, что правительства очень внимательно следят за тем, чтобы определить источники загрязнения, особенно парниковые газы.Фрэнки Макдональд пишет: «Коммерческие и промышленные здания в США вносят 45 процентов наших национальных выбросов парниковых газов, — отмечается в недавнем правительственном отчете». И правительства признают, что они должны предоставлять финансовые стимулы, чтобы побудить бизнес к экологически ответственной практике.

Мы уже упоминали о некоторых налоговых льготах, доступных коммерческим и промышленным предприятиям США для устойчивых и энергоэффективных практик, на нашей главной странице «Коммерческие и промышленные предприятия».Naima.org — еще один высококачественный ресурс для клиентов из США, которые хотят знать о налоговых льготах и льготах, не говоря уже о том, как внедрять устойчивые методы. На странице Energy Star «Здания и растения» также есть дополнительная информация.

На странице Energy Star «Здания и растения» также есть дополнительная информация.

Канадский строительный совет перечисляет несколько важных источников «стимулов для экологичного строительства федеральным правительством Канады». Канадская промышленная программа по энергосбережению поможет строительным компаниям в получении «субсидированных энергетических аудитов», чтобы они могли оптимизировать свои процессы таким образом, чтобы повысить свои шансы и шансы своих клиентов на использование стимулов, предлагаемых такими источниками, как Управление энергоэффективности при Национальных ресурсах Канады и Программа зеленых муниципальных фондов (GMF) Федерации канадских муниципалитетов.Заказчики во всем мире получают выгоду от энергоэффективности должным образом изолированных сборных стальных зданий и того факта, что они могут зарабатывать кредиты строителей LEED в 5 из 6 категорий устойчивости. BuildingsGuide с нетерпением ждет возможности предложить более полную информацию о движении за зеленые здания (включая льготы для клиентов из США и Канады) в ближайшие месяцы в разделе

нашего блога о методах экологичного строительства.

В заключение мы рассмотрим следующие цитаты из Европейской образовательной программы по проектированию стальных конструкций: «Конструкционная сталь — быстрая, точная, сборная — естественным образом поддается ускоренному исполнению.. . Во многих случаях преимущества более высокой скорости исполнения могут быть переведены в существенную экономию средств для клиента. . . Преимущества стали включают в себя высокое отношение прочности к массе, скорость возведения и простоту расширения ». 6 Добавьте к этому снижение затрат на всех этапах, начиная с концепции, строительства, переговоров по страхованию, налогообложения и в течение длительного срока службы здания с низким энергопотреблением — гарантированно не требующего обслуживания в течение многих лет — и мы можем с уверенностью сказать: «Неудивительно сталь доминирует на рынке промышленного строительства.’

Дополнительная информация:

Как Lucid планирует построить новый электромобиль на новом заводе

Lucid Motors заявляет о впечатляющих характеристиках своего роскошного электрического седана Air, производство которого начнется следующей весной. Но вместо того, чтобы хвастаться, Lucid был методичен и тихо уверен в своем поступательном прогрессе в достижении цели разработки и создания того, что, по ее словам, является самым передовым электромобилем в мире.

Но вместо того, чтобы хвастаться, Lucid был методичен и тихо уверен в своем поступательном прогрессе в достижении цели разработки и создания того, что, по ее словам, является самым передовым электромобилем в мире.

Они будут делать это с помощью новой фабрики, быстро построенной в Каса-Гранде, штат Аризона, месте, где раньше не строили автомобили. Однако вице-президент Lucid по производству Питер Хоххолдингер, похоже, не обеспокоен возможностью возникновения проблем.

Связано: «Прозрачный» взгляд стартапа из Кремниевой долины на технологию EV

Design News подумал, что было бы хорошо исследовать причины уверенности Хоххолдингера.

Lucid MotorsLucid Motors, вице-президент по производству, Питер Хоххолдингер.

Связано: Bentley стремится к производству электромобилей без редкоземельных элементов к 2026 году

Новости дизайна: В течение многих лет Toyota придерживалась политики создания только существующих моделей на новых заводах и создания новых моделей только на существующих заводах, потому что они считали, что это гарантирует, что компания сможет поддерживать стандарты качества. Как это запускать новую машину на новом заводе?

Как это запускать новую машину на новом заводе?

Питер Хоххолдингер: Если вы запускаете новый [завод], это всегда является проблемой.Если вы запустите новую машину, это будет супер-дурацкая задача, как землетрясение.

У вас есть новые запчасти. У вас есть новые процессы. К вам приходят новые члены команды. У вас новая фабрика. Все новое, и вам лучше быть готовым. И мы готовы.

Итак, во-первых, у нас есть команда руководителей производства Lucid. Они очень опытны, и за свою карьеру они уже сделали несколько запусков продуктов как в автомобильной среде, так и в стартапах электромобилей.

Во-вторых, у нас есть встроенная команда, которую мы тренировали за последний год здесь, в Калифорнии, и собираем здесь наши инженерные машины.Они научились всему с нуля, составляя свои собственные рабочие тетради и тому подобное.

В-третьих, мы не работаем разрозненно. Мы работаем в кросс-функциональных командах. Итак, производственная группа работает вместе с командой инженеров Эрика Баха и командой цепочки поставок Питера Хазенкампа, работая вместе с командой [системы автоматической помощи водителю] и командой разработчиков программного обеспечения, поэтому мы работаем в тесном сотрудничестве, чтобы это произошло.

Наконец, у нас есть производственная система Lucid; мощный инструмент, который позволяет нам непрерывно совершенствовать, что позволяет нам использовать технологии и методы решения проблем, которые мы в него внедрили.Кроме того, у него есть видение и миссия в отношении качества. Один из самых мощных инструментов — это основная ценность, которая позволяет нам, которая движет нами, которая движет культурой взаимодействия, страсти к качеству, совершенству и точности.

Если вы хотите построить роскошный автомобиль без качества, это невозможно. Вам нужно качество. В ваших процессах, в дизайне, в продукте — во всем, что вы делаете.

Итак, мы начинаем фабрику, ориентируясь на качество. Мы не будем набирать числа, потому что хотим набрать числа.В сегменте роскоши это не имеет смысла. Мы добьемся качественных достижений и качественных целей и будем двигаться вперед. Как только мы их ударим, мы сможем создать более высокие числа. Это путь, по которому мы хотим двигаться вперед и создать сообщество поклонников Lucid, которые очень уверены в наших продуктах, в нашей истории, в нашей культуре, в том, что мы считаем важным для нашей планеты и нашего сообщества.

Lucid Motors Сайт Lucid Casa Grande в декабре 2019 года.

Новости дизайна: Детройт считается домом для Великобритании.Южная автомобильная промышленность и Кремниевая долина являются домом для технологической индустрии США, и именно там находится штаб-квартира Lucid. Почему вы выбрали Каса Гранде, штат Аризона, в качестве производственной площадки?

Питер Хоххолдингер: Мы просмотрели более 60 объектов в 13 штатах и обнаружили, что Аризона — идеальное место для строительства завода. Очень важно начать завод с нуля и обернуть его вокруг уже имеющегося у вас продукта. И оберните его вокруг процессов, которые вы хотите встроить.

Мы провели обширный поиск в более чем 13 штатах и 60 регионах. Мы изучили факторы, связанные с географическим положением, инфраструктурой, близлежащими базами снабжения, а также посмотрели на таланты. Мы решили построить самый современный автомобиль в мире на первом заводе по производству электромобилей в США в Каса-Гранде в Аризоне. И это отличное место.

И это отличное место.

Я могу сказать вам, что когда мы говорим о талантах, которые мы там нашли, это наши люди, которые хотят учиться, которые готовы действовать.Они хотят построить качественную машину. Аризона, округ Пиналь, город Каса-Гранде, они так сильно нас поддерживают, и вы можете видеть это по результатам.

Новости дизайна: Похоже, вы только что начали, и теперь фабрика закончена. Вы установили мировой рекорд скорости строительства заводов?

Питер Хоххолдингер: Мы построили самый быстрый завод в мире менее чем за девять месяцев. Готов поспорить, это мировой рекорд, держите пари!

Lucid Motors Завод Lucid в апреле 2020 года.

Новости дизайна: В чем преимущества нового завода по сравнению с модернизацией существующего завода?

Питер Хоххолдингер: Наш завод является первым новым заводом по производству электромобилей в Северной Америке, и я очень горжусь тем, что являюсь его частью. Создание фабрики с нуля из чистого листа — действительно хорошее дело, потому что у вас есть свои процессы, и вы можете спроектировать и построить свой завод на основе этих процессов.Вы делаете там суперэффективную работу.

Создание фабрики с нуля из чистого листа — действительно хорошее дело, потому что у вас есть свои процессы, и вы можете спроектировать и построить свой завод на основе этих процессов.Вы делаете там суперэффективную работу.

Когда вы начинаете строить новый завод, это лучший подход. В противном случае вы создадите отходы. Завод не будет таким совершенным, каким должен быть, эффективным, рентабельным и ориентированным на качество.

Также мы можем увеличить наш завод. Итак, мы строим его сначала немного меньше, а затем поднимаемся в десять раз. Это наиболее эффективный способ сделать это. Вы никогда не сможете сделать это с существующим заводом. У вас всегда есть завод из 20, -го, -го века, и вы должны следовать процессам этого века.

Эта фабрика очень уникальна, потому что ее план рассчитан на десять лет. То, что вы видите сейчас, — это просто этап номер один. Покрасочный цех является краеугольным камнем этого завода, и мы построили завод вокруг него.

Итак, эта фабрика может масштабироваться в десять раз, чего, насколько я знаю, никогда раньше не делалось. В течение десяти лет он может выполнять до 60 рабочих мест в час. Я горжусь своей командой. Они эксперты в своих темах, и я должен за ними не отставать. Это трудно. Это тяжелая работа, потому что они молодцы! Они верят в то, что мы делаем вместе, в то, чего мы хотим достичь и куда мы хотим идти.

Lucid Motors Предварительная сборка на заводе Lucid в Casa Grande.

Новости дизайна: Чем сейчас занимается фабрика и что будет происходить до начала производства?

Питер Хоххолдингер: Сейчас первые инженерные машины выкатываются с общей сборки. Это автомобили, которые мы передадим команде [инженеров] Эрика Баха для окончательного тестирования. Затем мы перейдем к нашим так называемым кандидатам на «выпуск C».Это автомобили для производства, которые мы можем установить в нашем оборудовании с точностью до долей миллиметра, чтобы обеспечить качество следующей весной, когда мы начнем производство и передадим первые автомобили нашим клиентам. Я очень взволнован.

Я очень взволнован.

Lucid Motors Вокруг завершенного завода Lucid достаточно места для планируемого расширения.

Как собрать гитару

Когда гитарист дергает гитарную струну, она начинает дрожать взад и вперед, вызывая каскад колебаний по длине инструмента.Вибрации проходят по струнам к верхней части гитары, называемой декой, а затем вытесняют воздух внутри корпуса. Воздух отражается от жесткой деревянной спинки и боковин и вырывается из звукового отверстия: музыкальная нота.

Считалось, что первые гитары зародились в Испании около 500 лет назад, но на самом деле они были довольно тихими. Но со временем их тела стали больше, и сегодня они могут соревноваться с другими громкими инструментами, такими как скрипки и банджо, даже без электрического усиления.«Просто дерево, струна и форма этой гитары дают вам весь этот звук, — говорит Джефф Аллен, который курирует производство гитарного бренда CF Martin & Co. в Назарете, штат Пенсильвания». динамик ».

в Назарете, штат Пенсильвания». динамик ».

В течение сотен лет мастера, которые строили гитары, называемые luthiers, работали полностью вручную. Теперь роботы, компьютерные программы и большие машины помогают сделать каждый инструмент настолько совершенным, насколько это возможно (хотя люди по-прежнему выполняют большую часть работы). В Martin на создание каждого инструмента может уйти от трех до шести недель; более сложные гитары могут занять до шести месяцев.А во время пикового производства фабрика может выпускать более 250 гитар каждый день. Но все же есть некоторая неопределенность: деревья — живые существа, поэтому каждый кусок дерева индивидуален. Вот как все это сочетается на заводе Martin.

1. МАТЕРИАЛЫ

Гитары начинаются как груды дерева. Задняя и боковые стенки обычно изготавливаются из твердых пород дерева, таких как красное дерево, палисандр или клен. Верхние части обычно изготавливаются из ели, такой как Sitka или Adirondack, которые легкие и достаточно гибкие, чтобы создавать вибрации, создающие звук гитары. (Из ели также изготавливают пианино и скрипки.) На фабрике Martin в Назарете ежегодно используется около 250 000 футов досок (единица измерения древесины).

(Из ели также изготавливают пианино и скрипки.) На фабрике Martin в Назарете ежегодно используется около 250 000 футов досок (единица измерения древесины).

2. КОНДИЦИОНИРОВАНИЕ

Когда пиломатериалы поступают на завод, они все еще содержат некоторое количество влаги, оставшейся после того, как дерево было живым. Прежде чем нарезать форму, ее необходимо высушить. Это происходит в течение месяцев (а в некоторых случаях и более года) за счет сочетания сидения в хранилище с контролируемым климатом и приготовления в печи — огромной металлической печи.

3. ОБРАБОТКА ДЕРЕВА

Когда древесина высохнет, ее можно разрезать на более мелкие части, составляющие корпус гитары, включая верх, заднюю часть и боковые стороны. (В каждый инструмент входит около 115 различных частей.) Верх и задняя часть гитары сделаны из деревянной панели, разделенной на две части. Две детали подбираются на основе их цвета и текстуры в процессе, называемом «подборка». Технический специалист может также использовать форму из оргстекла, чтобы проверить, что детали имеют правильный размер для конкретной модели и что нет видимых недостатков. в лесу.

в лесу.

4. КЛЕЕВАЯ БАРАБАНА

Даже если вы внимательно посмотрите на верхнюю часть гитары, вы можете не увидеть, что это две склеенные части. Это потому, что стороны, где соединяются детали, плоско выбриты и плотно зажаты вместе на машине, похожей на колесо обозрения, которая называется катушкой для клея. Когда они высохнут, верхушки ели светлого цвета можно подержать на свету, чтобы проверить на наличие дефектов, таких как сучки или следы от червей. Этот процесс называется просвечиванием, потому что мастера подносили древесину к свече в затемненной комнате.

5. ЛАЗЕРНАЯ РЕЗКА

Совмещенные верхняя и задняя части загружаются по одной на лазерный резак, который вырезает точную форму модели. (Здесь это гитара Dreadnought с большим квадратным корпусом.) Лазер также вырезает панели по бокам. По сравнению с пилой лазер работает быстрее, точнее и расходует меньше древесины; сотрудникам также безопаснее работать.

6. РОЗЕТКА

Некоторые из самых ранних гитар были украшены цветочным узором вокруг звукового отверстия, что делало гитару более привлекательной и, как считалось, усиливало отверстие. Сегодня большинство гитар все еще украшают эти конструкции, называемые розетками. Резак для мух, инструмент, который может создавать круги, вырезает дорожку, на которой мастер вставляет розетку вручную; эта отделка может быть пластиковой, деревянной или перламутровой.

Сегодня большинство гитар все еще украшают эти конструкции, называемые розетками. Резак для мух, инструмент, который может создавать круги, вырезает дорожку, на которой мастер вставляет розетку вручную; эта отделка может быть пластиковой, деревянной или перламутровой.

7. ОПОРЫ

Затем человек приклеивает скобы, тонкие кусочки ели, на нижнюю сторону верха. Распорка выполняет одну из самых важных функций, даже если вы не увидите ее, когда гитара будет закончена: она сохраняет форму гитары. «Если бы я снял с себя все крепления, — говорит Аллен, — первое, что бы произошло, — это то, что вершина начала бы разрушаться.» Это потому, что натянутые и настроенные струны могут оказывать давление от 150 до 190 фунтов. Эта прочная X-образная скоба поддерживает большие акустические гитары с прочными стальными струнами.

8. БОКОВОЙ ИЗГИБ

Именно здесь мастера по-настоящему творят чудеса: они гнут дерево, чтобы сделать изогнутые стороны гитары. Соответствующие боковые панели загружаются в «башмак» — пресс, который использует тепло и пар для смягчения древесины и придания ей кривой формы. Затем две половинки склеиваются и зажимаются на место с помощью формы, чтобы обеспечить правильные углы.На этом этапе он начинает напоминать контур гитары, который имеет форму восьмерки, поэтому она удобно помещается у вас на коленях с рукой поверх.

Затем две половинки склеиваются и зажимаются на место с помощью формы, чтобы обеспечить правильные углы.На этом этапе он начинает напоминать контур гитары, который имеет форму восьмерки, поэтому она удобно помещается у вас на коленях с рукой поверх.

9. СКЛЕИВАЕМЫЙ ВЕРХ И НИЖНИЙ

Что объединяет всю гитару? Клей. Аллен признает, что этот клей для дерева не сильно отличается от белого клея для поделок, который, вероятно, есть в школьных принадлежностях. По боковым краям приклеена лента из красного дерева с прорезанными в ней канавками, чтобы она могла гнуться. Это создает большую площадь поверхности, на которую кто-то может приклеить верхнюю и заднюю части, что делает эти соединения более прочными и надежными.

10. ФРИЗ, ОБВЯЗКА И ЖЕМЧУГ

Большинство гитар имеют контрастную окантовку по краям, которая защищает необработанные концы дерева от ударов, царапин и перепадов температуры и влажности. Этот переплет обычно делают из пластика или дерева. Техник вырезает канал в краях гитары — процесс, называемый «фризов», — в который впишется переплет. Она также прорезает канавки рядом с переплетом, чтобы они подходили к декоративной отделке, такой как перламутр.

Техник вырезает канал в краях гитары — процесс, называемый «фризов», — в который впишется переплет. Она также прорезает канавки рядом с переплетом, чтобы они подходили к декоративной отделке, такой как перламутр.

11.ШЛИФОВАНИЕ И ШЛИФОВКА

Вся внешняя часть корпуса шлифуется все более мелким зерном, чтобы избавиться от неровностей и бороздок. Некоторые виды древесины, используемые для задней и боковых сторон, имеют широкие выступы в волокнах, которые нельзя шлифовать. Как показано здесь, человек заполняет их пастой, чтобы получить суперплоскую поверхность.

12. СУШКА И ЛАК

Затем гитары вешают на крючки рядами, как стороны говядины: наполнитель должен полностью высохнуть, прежде чем корпус будет покрыт лаком — жидкостью, которая при высыхании образует твердый защитный слой.Когда поверхность гладкая, требуется меньше лака, что важно, потому что слишком толстый слой ослабит вибрации гитары и заглушит ее звук. После этого на поверхности лака могут остаться крошечные неровности — текстура называется «апельсиновая корка». Они отшлифованы.

Они отшлифованы.

13. ПОЛИРОВКА

Корпус полируется в три этапа до зеркального блеска. Сначала робот-манипулятор всасывает гитару и осторожно вдавливает ее в большое полировальное колесо, покрытое хлопковой тканью, пропитанной воском.На рычаге и колесе есть датчики, которые могут определять, какое давление они оказывают, поэтому они не нажимают слишком сильно. Затем человек использует полировальный круг меньшего размера и, в конечном итоге, мягкую шерсть ягненка, чтобы довести до совершенства полировку вручную.

14. ОБРЕЗАНИЕ ШЕИ И ГРИФА

Вернувшись в машинное отделение, компьютерный маршрутизатор, показанный здесь, вырезает шею и гриф. Гриф (также известный как гриф) сделан из черного дерева, дерева, которое не подвергается сильному износу даже после многих лет вдавливания стальных струн в его поверхность.Он покрыт никелевыми прутьями, которые называются ладами. Гитаристы нажимают на промежуток между двумя ладами, чтобы изменить ноту, на которой звучит струна. Интервал задается математической формулой — он должен быть подходящим для создания правильных нот.

Интервал задается математической формулой — он должен быть подходящим для создания правильных нот.

15. ФРЕТТИРОВАНИЕ

После того, как узкие прорези прорезаны на грифе, самое время добавить лады. У большинства моделей их 20. Техник помещает сегменты ладовой проволоки в каждую из этих канавок, частично закрепляя их молотком. Затем машина здесь ставит их на место с достаточным давлением, чтобы вклинить их на нужной высоте.

16. СБОРКА ШЕИ

Гриф и гриф склеены вместе со стальной анкерной шпилькой, зажатой внутри двух компонентов. Как и в случае крепления, вы никогда не увидите этот стержень, когда гитара будет закончена, но его работа по-прежнему важна: она помогает противодействовать напряжению, которое натянутые струны оказывают на гитару, сохраняя гриф прямо. После того, как все эти компоненты будут собраны, шейка шлифуется и полируется.

17. ФИТИНГ ДЛЯ ШЕИ

Гриф и корпус гитары прошли через фабрику отдельно, так что, наконец, пришло время собрать их вместе. Они прикрепляются через плотное соединение, называемое составным ласточкиным хвостом, и приклеиваются на место. Чем лучше гриф прилегает к телу, тем лучше вибрации гитары распространяются по инструменту и тем четче звук.

Они прикрепляются через плотное соединение, называемое составным ласточкиным хвостом, и приклеиваются на место. Чем лучше гриф прилегает к телу, тем лучше вибрации гитары распространяются по инструменту и тем четче звук.

18. РАЗМЕЩЕНИЕ МОСТА

Пришло время выбрать бридж, где струны крепятся к корпусу, чуть ниже звукового отверстия. Техник использует инструмент, называемый манометром, который показывает, куда он должен идти и на какой высоте. Важно правильно расположить это место: слишком высоко, и становится действительно трудно нажимать на струны; слишком низко, и струны могут не очистить лады ниже того, на который вы хотите нажать, создавая неприятный жужжащий звук.

19. PLEKING

После того, как гитара полностью собрана, техники снова обращают внимание на лады. Вся гитара помещается в камеру под названием Plek, которая имитирует натяжение струн на корпус и гриф и создает трехмерную модель ладов. Если он обнаруживает, что они слишком высокие или слишком низкие в определенных местах, он опускает их до нужной высоты, что также помогает устранить гудение.

20. STRINGING

На этом этапе гитара готова к натяжке.Кто-то при заключительном осмотре протягивает каждую из шести стальных струн от бриджа до металлических колышков на голове. На каждую гитару уходит около 15 футов стальной струны, а фабрика использует более 500 000 футов проволоки каждый год, по оценке Фрэнка Унтермайера, директора по управлению цепочками поставок. Затем гитара настраивается и хранится, давая ей отстояться.

21. ЗАКЛЮЧИТЕЛЬНАЯ ПРОВЕРКА

Примерно через четыре дня инспекторы, многие из которых являются музыкантами, снова вытаскивают гитару и играют на ней.Иногда что-то идет не так, например, появляется большая трещина, но это редкость. Инспекторы проверяют, хорошо ли звучит гитара и на ней комфортно играть. Они играют вверх и вниз по всему гриву, используя каждый лад и струну, а также комбинацию взятия пальцев (воспроизведение отдельных нот) и бренчания (одновременное исполнение аккорда, нескольких нот). Иногда кто-то подыгрывает знакомой мелодии, бренча под радио.

Эта статья была первоначально опубликована в ноябрьском выпуске The New York Times for Kids.Найдите соответствующий раздел в своей газете в это воскресенье, 29 ноября (и в последнее воскресенье каждого месяца).

План Илона Маска построить новый завод Tesla в Германии не имеет смысла

На прошлой неделе Tesla объявила, что построит новую Gigafactory — термин Tesla для довольно грандиозного названия автомобильного завода — недалеко от Берлина.

В результате количество Tesla Gigafactory увеличится до четырех, с предприятиями в Неваде, штате Нью-Йорк, Китае, а теперь и в Германии. Не все эти заводы предназначены специально для сборки автомобилей, но они могут быть при необходимости.По подсчетам, это означает, что Tesla взяла на себя обязательство построить больше заводов, чем любой другой признанный автопроизводитель в мире.

Tesla могла бы предложить некоторую промышленную логику для завода в Шанхае, учитывая, что Китай, вероятно, будет самым быстрорастущим рынком в мире для полностью электрических транспортных средств и что западные автомобильные компании предпочитают строить автомобили там, где они их продают.

Но Европа — совсем другое дело.

Загрузка производственных мощностей в секторе автомобилестроения находится в диапазоне низких 80%, что является встроенной структурной проблемой, о которой лидеры отрасли беспокоятся в течение десятилетия (покойный генеральный директор Fiat Chrysler Automobiles Серджио Маркионне сделал большое дело вопрос в широко обсуждаемой презентации 2015 года, откровенно озаглавленной «Признания столичного наркомана»).

Зрелый рынок с ограниченным будущим ростом и слишком большим количеством недостаточно загруженных заводов

Покойный генеральный директор Fiat Chrysler Серджио Маркионне. Thomson Reuters

Европейский автомобильный рынок большой и зрелый, и, вероятно, ему не стоит ожидать большого роста. Подстановочный знак — это переход к электрификации, вызванный ростом государственных выбросов и стандартов экономии топлива, а также проблемами с дизельными двигателями после скандала с мошенничеством Volkswagen.

Однако электромобили не решат проблему избыточных мощностей. Европа могла бы полностью отказаться от внутреннего сгорания и по-прежнему иметь … 20% автомобильных заводов, работающих не на полную мощность.

Введите Тесла. Генеральный директор Илон Маск был в Германии на прошлой неделе, чтобы присутствовать на ежегодной церемонии вручения награды «Золотой руль», которую вручает Auto Bild, коллега Акселя Спрингера из Business Insider. Никогда не упускавший возможности поддерживать энтузиазм Tesla на высоком уровне, Маск дал немецкой аудитории то, что она хотела, и анонсировал Берлинскую гигафабрику.

Производство автомобилей несколько изменчиво; в мире есть действующие фабрики, которые существуют с начала 20 века. Главный сборочный завод Tesla в Северной Калифорнии был открыт в 1960-х годах (Tesla купила его после финансового кризиса). Но по большей части автомобилестроение в 21 веке, помимо производства дорогих экзотических автомобилей на заказ, представляет собой коммодифицированный процесс.

Маск неоднократно предлагал заново изобрести эту ситуацию, создав высокоавтоматизированные заводы, но Tesla пришла к прямо противоположному: импровизированные сборочные линии на открытом воздухе в Калифорнии и более высокая численность персонала внутри помещений, чем у Фремонта, когда он был совместным General Motors. Завод Тойота в 1980-е гг.

Возможно, Giga Berlin сможет это исправить, но это не решит общую проблему избыточных мощностей. Суть в том, что Европе не нужно больше автомобильных заводов.

Каков мотив Маска? Это загадочно …

Завод Tesla в Калифорнии. Тесла

В этом контексте загадочно, если не сказать загадочно, что Маск хотел построить новый завод. Есть много заводов, которые европейские автопроизводители были бы рады продать ему за бесценок, а также есть контрактные производители, такие как австрийская Magna, которые могли бы начать сборку автомобилей Tesla быстрее, чем Tesla могла бы построить, и совершенно новый объект.

Стоит отметить, что, хотя амбиции Tesla звучат великолепно, все эти новые гигафабрики — это предложения на миллиард долларов, и Tesla реализует их на заемные деньги 2019 года. Если они проработают 30 лет, инфляция должна позаботиться о долговом бремени. Но многие конкуренты строили свои заводы на деньги, собранные десятилетия назад. И некоторые из этих заводов либо закрываются, либо работают далеко не на полную мощность. Ford сокращает свое присутствие в Европе до 18 с 23 заводов и сокращает количество смен.

Это должно стать счастливым районом охоты для Tesla, и Маск мог бы покупать, а не строить. Но очевидно, что создание чего-то блестящего и нового звучит более сексуально.

Помимо проблемы избытка производственных мощностей в Европе, любой новый завод Tesla, скорее всего, будет копировать, к сожалению, неумелый подход Tesla к сборке автомобилей. В то время как все остальные крупные автопроизводители приняли стандартную отраслевую модель «бережливого производства», впервые разработанную и усовершенствованную Toyota в 1970-х и 1980-х годах, Tesla продолжает работать больше как GM 1950-х годов (или, с его импровизированной сборочной линией, Ford 1910-х годов).

Маск культ «производственного ада»

Маск все усложняет. Дэвид МакНью / AFP / Getty Images Результат довольно убедительный; Tesla делает хорошие машины. Но Маск также создал культ «производственного ада», который просто сбивает с толку профессионалов отрасли, привыкших к беспрепятственному движению автомобилей от запуска к производству за год или два. Германия, промышленная электростанция, особенно хороша в этом, поэтому Маск, парашютирующий с парашютом со своими сумасшедшими идеями, может быть не так хорошо.

Но, честно говоря, он не должен беспокоиться. Или, может быть, он должен, если его главная цель — сохранить актуальность истории Tesla (это так). У Tesla уже есть своего рода завод в Европе, расположенный в Нидерландах, но это центр окончательной сборки автомобилей, поставляемых из США. Завод по производству супа и орехов в промышленном центре Европы — гораздо более интересный сюжетный момент.

Во многих отношениях Маск заслуживает репутацию гения. Он, безусловно, величайший из ныне живущих продавцов автомобилей, возврат к гигантам бизнеса: Генри Форду, Энцо Феррари, Уильяму Дюранту.Но когда дело касается блокировок и отборов, его гений бесполезен. Он постоянно усложняет и надежно выбирает трудный путь, когда легкий путь смотрит ему в глаза.

Итог полезная драма. Но по мере того, как Tesla становится больше, рутина устаревает. И если он действительно хочет продавать больше автомобилей в Европе, есть гораздо более простые способы сделать это, чем построить завод, в котором континент не нуждается.

Tesla построит завод Cybertruck в Остине, штат Техас

Tesla построит свой следующий завод в США в Остине, штат Техас, объявил сегодня генеральный директор Илон Маск, завершая многомесячные поиски места для строительства будущего Cybertruck.По словам Маска, строительные работы «уже ведутся». «Это началось в эти выходные».

Tesla недавно получила десятки миллионов долларов налоговых льгот как от округа в Техасе, где будет построен завод, так и от местного школьного округа. Компания также рассматривала Талса, Оклахома, и Маск сказал, что Tesla «серьезно рассмотрит» это для будущих проектов.

Компания также рассматривала Талса, Оклахома, и Маск сказал, что Tesla «серьезно рассмотрит» это для будущих проектов.

Новый завод в Техасе будет открыт для публики, сказал Маск, и что там будет променад, пешеходные и велосипедные маршруты.«По сути, это будет экологический рай. Птицы на деревьях, бабочки, рыба в ручье », — сказал он.

Строительство уже ведется

Помимо Cybertruck, Tesla также будет строить Model Y и Model 3, предназначенные для Восточного побережья, а также Tesla Semi, сказал Маск. Это будет четвертый завод компании в США после автомобильного завода в Калифорнии, аккумуляторного завода в Неваде и солнечного завода в Нью-Йорке. У Tesla также есть новый автомобильный завод за пределами Шанхая, Китай, и строится еще один завод за пределами Берлина, Германия.

Участок, на котором Tesla строит завод, состоит примерно из 2100 акров земли к востоку от международного аэропорта Остин-Бергстром, с выходом на две мили реки Колорадо в Техасе. В настоящее время он практически не используется, хотя компания по добыче песка и гравия находится в центре разработки. На июньской встрече с должностными лицами округа старший глобальный директор по государственной политике Tesla сказал об этом сайте:

На июньской встрече с должностными лицами округа старший глобальный директор по государственной политике Tesla сказал об этом сайте:

Потенциал просто огромен для отдыха, красоты и видения возможности превратить старый горнодобывающий объект в экологически чистый завод с возможностями для отдыха — это просто видение, которое идеально соответствует нашей миссии.

Вид сетки

Tesla планирует нанять до 5000 рабочих со средней зарплатой 47 147 долларов, а должности начального уровня — от 35 000 долларов. Он инвестирует не менее 1 миллиарда долларов и планирует построить завод площадью от 4 до 5 миллионов квадратных футов.

«Tesla — одна из самых интересных и инновационных компаний в мире, и мы рады приветствовать ее команду в штате Техас», — заявил губернатор Техаса.Грег Эбботт сказал в своем заявлении. «В Техасе лучшие кадры в стране, и мы создали экономическую среду, которая позволяет таким компаниям, как Tesla, внедрять инновации и добиваться успеха. Гигафабрика Tesla в Техасе будет поддерживать экономику Техаса самой сильной в стране и создаст тысячи рабочих мест для трудолюбивых техасцев. Я с нетерпением жду огромных выгод, которые инвестиции Tesla принесут Центральному Техасу и всему штату ».

Гигафабрика Tesla в Техасе будет поддерживать экономику Техаса самой сильной в стране и создаст тысячи рабочих мест для трудолюбивых техасцев. Я с нетерпением жду огромных выгод, которые инвестиции Tesla принесут Центральному Техасу и всему штату ».

В настоящее время неясно, какие обещания Tesla получила от штата Техас за строительство в районе Остина.

Кевин Ститт, губернатор Оклахомы, сказал в своем заявлении, что он будет «активно привлекать поставщиков Tesla в Оклахому», и что то, что он стал финалистом, повысил престиж штата.

«За последние несколько месяцев Tulsans и Oklahomans в целом показали нации и миру, что наш штат достоин быть одним из двух финалистов такой инновационной передовой компании, как Tesla», — сказал Ститт. «Я желаю Илону Маску и Tesla всего наилучшего. На самом деле, я желаю им таких успехов, что они вынуждены снова расширяться, потому что я знаю это место.”

Стив Адлер, мэр Остина, заявил в своем заявлении, что завод будет «важным экономическим стимулом для Восточного Остина, особенно когда мы будем бороться с экономическими последствиями вируса».

«Это все равно, что попасть на выпускной в нашем платье и корсаж»

«Переезд Tesla в Остин — это здорово. Это дает нам три вещи, которые нам нужны на востоке Остина. Это дает нам тысячи хорошо оплачиваемых рабочих мест, для которых не требуется четырехлетняя степень. Его завод будет лучше для людей и планеты », — сказал Адлер.

В среду днем Гектор Ньето, сотрудник отдела общественной информации округа Трэвис, штат Техас, обратился за комментариями, и сказал, что власти округа не были уведомлены ни о каком решении. «Это все равно, что быть приглашенным на выпускной бал в нашем платье и корсаж, но мы все еще ждем, когда они появятся».

Маск сообщил, что еще в марте Tesla искала место для строительства нового завода. «Разведка мест для Cybertruck Gigafactory. Будет в центре США », — написал он в Твиттере 10 марта.Нэшвилл, штат Теннесси, как сообщается, был одним из первых кандидатов до того, как Остин и Талса в конечном итоге вышли в финал. Чиновники в Талсе (и жители Талсы) сделали много ярких движений, например, нарисовали статую бурильщика высотой 70 футов, чтобы она выглядела как Маск. В прошлом месяце Патель сказал, что Тесла вела переговоры «почти со всеми штатами и губернаторами к востоку от Скалистых гор».