Битумно-полимерные рулонные материалы ICOPAL

Главная/Статьи/Плоская кровля/ICOPAL. Кровельные и гидроизоляционные материалы Икопал/Битумно-полимерные рулонные материалы ICOPAL

1. Кровли из наплавляемых битумно-полимерных рулонных материалов ICOPAL

1.1. При проектировании и устройстве кровель с применением наплавляемых рулонных материалов, кроме настоящих рекомендаций, должны выполняться требования норм по проектированию, по технике безопасности в строительстве, действующих правил по охране труда и противопожарной безопасности.

Кровли из наплавляемых битумно-полимерных рулонных материалов предпочтительно применять на крышах с уклоном 1,5…25% в зависимости от теплостойкости применяемого материала (см. табл. 1).

Таблица 1

Уклон кровли в ендове зависит от расстояния между воронками и должен быть не менее 0,5 %. При уклонах кровли более 25% необходимо предусматривать комплекс мер, предупреждающих сползание рулонного битумно-полимерного материала.

1.2. Для удаления воды с кровель предусматривается внутренний (преимущественно для отапливаемых помещений) или наружный водоотвод, который может быть организованным или неорганизованным. При организованном водоотводе количество воронок по отношению к площади кровли должно устанавливаться расчетом по СНиП 2.04.03 и СНиП 2,04.01. При неорганизованном водоотводе вынос карниза от плоскости стены должен составлять не менее 600 мм.

1.3. В кровлях с наружным организованным отводом водосточные трубы устанавливаются с шагом не более 24 м, при этом площадь поперечного сечения водосточной трубы пределяется из расчета 1,5 см2 на 1 м2 площади кровли.

1.4. В соответствии с ГОСТ 30693 прочность сцепления нижнего слоя кровельного ковра со стяжками и между слоями должна быть не менее 1 кгс/см2.

1.5. По основанию из минераловатных плит применение наплавляемых рулонных

материалов с армирующей основой из СТЕКЛОХОЛСТА не допускается.

1.6. Максимально допустимая площадь кровли из рулонных и мастичных материалов групп горючести Г-3 и Г-4 при общей толщине водоизоляционного ковра до 8 мм, не имеющей защиты слоем гравия, а также площадь участков, разделенных противопожарными поясами (стенами), не должна превышать значений, приведенных в таблице 2.

Таблица 2

1.8. Противопожарные пояса должны быть выполнены как защитные слои эксплуатируемых кровель шириной не менее 6 м (СП17.13330.2011 (СНиП ii-26-76 Кровли)). Противопожарные пояса должны пересекать основание под кровлю (в том числе теплоизоляцию), выполненное из материалов групп горючести Г3 и Г4, на всю толщину этих материалов.

2. Применяемые материалы ICOPAL

2.1. Кровельные рулонные битумно-полимерные

СБС-модифицированные материалы производства ICOPAL®

Битумно-полимерные рулонные материалы производства icopal® Россия по физико-механическим свойствам делятся на следующие группы:

- ИКОПАЛ (icopal®)

- СИНТАН (SYNTaN ®)

- УЛЬТРАНАП (UlTRaNap®)

- ВИЛЛАТЕКС

и имеют сертификаты соответствия требованиям ГОСТ 30547-97 и ТУ:

РОСС RU СЛ. 45.Н00102 от 03.08.2010,

45.Н00102 от 03.08.2010,

РОСС RU СЛ.45.Н00101 от 03.08.2010,

РОСС RU СЛ.45.Н00087 от 23.11.2009,

РОСС RU СЛ.45.Н00059 от 01.07.2008

и сертификаты соответствия Техническому Регламенту пожарной безопасности, санитарно-эпидемиологические заключения и могут применяться во всех климатических зонах России.

2.1.1. Материалы ИКОПАЛ (ICOPAL®) (ТУ 5774-010-73022848-2010)

Назначение:

Рулонные битумные СБС-модифицированные материалы ИКОПАЛ предназначены для устройства новых и ремонта старых кровель.

Описание:

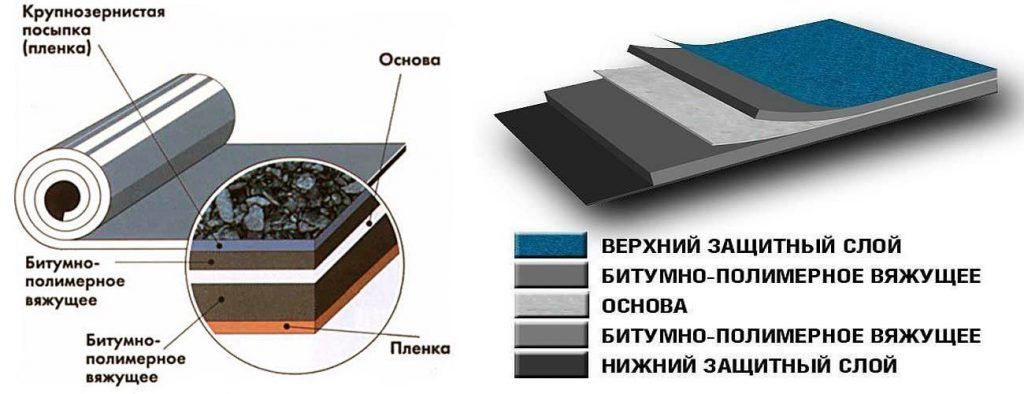

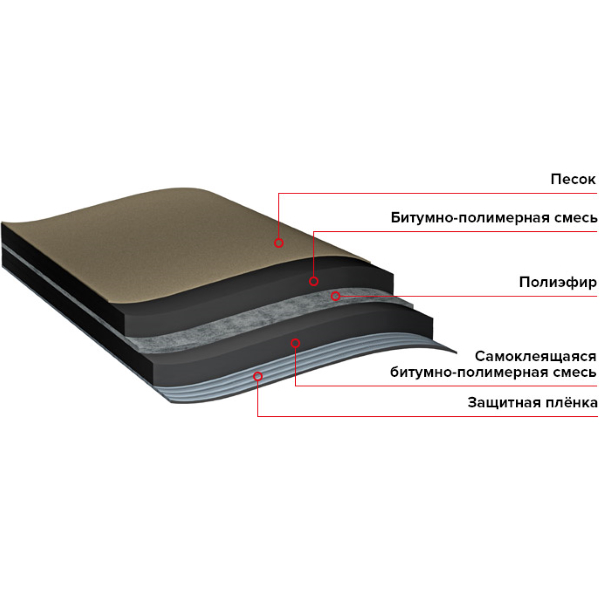

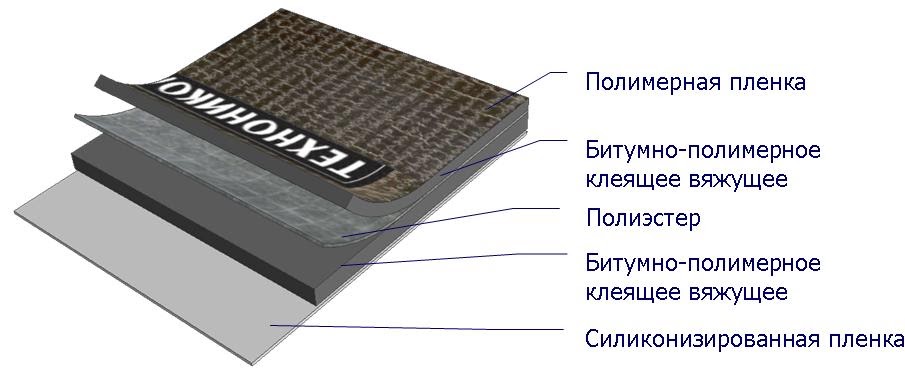

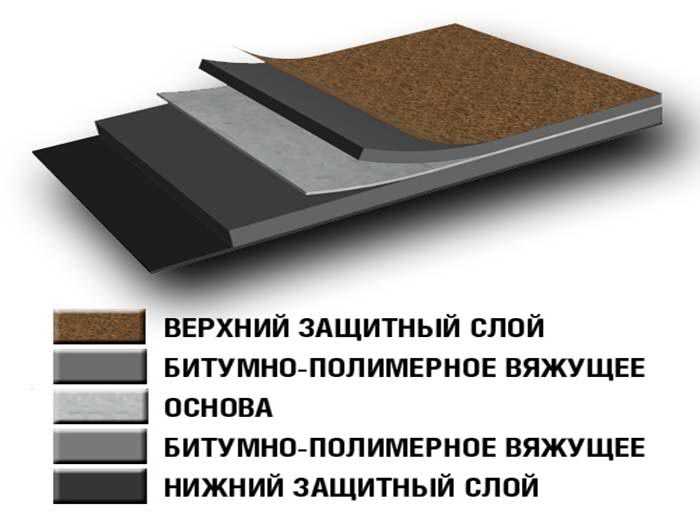

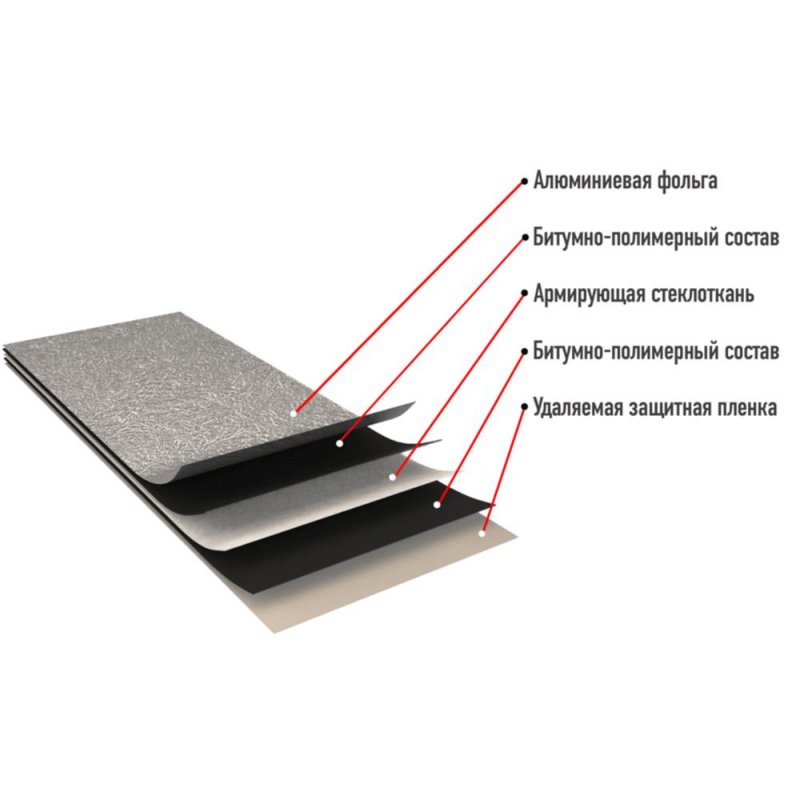

Рулонные битумные СБС-модифицированные материалы ИКОПАЛ получают путем двухстороннего нанесения на нетканую полиэфирную, стекловолокнистую или омбинированную основу битумно-полимерного вяжущего (БПВ), состоящего из битума, полимера-модификатора (типа cБС) и наполнителя, с последующим нанесением на обе стороны полотна защитных слоев.

В качестве защитных слоев используют крупнозернистую (сланец) или мелкозернистую посыпку (песок) и полимерные пленки. Все наплавляемые материалы марок ИКОПАЛ производятся по технологии ЗАЩИТНЫЙ ПРОФИЛЬ.

Все наплавляемые материалы марок ИКОПАЛ производятся по технологии ЗАЩИТНЫЙ ПРОФИЛЬ.

ЗАЩИТНЫЙ ПРОФИЛЬ представляет собой специальное продольное рифление на нижней поверхности материала, нанесенное равномерно по всей ширине и увеличивающее площадь наплавления на 40% по сравнению с обычными материалами. Рифленая поверхность защищена легкосгораемой полимерной пленкой (см. рис. 1).

Внешний вид материала с ЗАЩИТНЫМ ПРОФИЛЕМ показан на рис. 2 (а, б).

Способы укладки:

Материалы могут укладываться на основание свободно или сплошной приклейкой всех слоев с использованием стандартной газовой горелки. Материал Икопал Соло ФМ предназначен для механического крепления к основанию и сварки в швах.

Марки материалов ИКОПАЛ:

a) однослойные решения:Икопал Соло (Icopal Solo) — СБС-модифицированный битумный материал на нетканой полиэфирной основе с крупнозернистой посыпкой на верхней стороне полотна и с профилированным наплавляемым слоем, защищенным полимерной плёнкой на нижней стороне.

Икопал Соло ФМ (Icopal Solo FM) — СБС-модифицированный битумный материал на нетканой полиэфирной основе с крупнозернистой посыпкой на верхней стороне полотна и мелкозернистой посыпкой на нижней стороне.

б) верхние слои для двухслойных решений:

Икопал Ультра В (Icopal Ultra Top) — СБС-модифицированный битумный материал на нетканой полиэфирной основе с крупнозернистой посыпкой на верхней стороне полотна и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне.

Икопал В (Icopal Ultra Top) — СБС-модифицированный битумный материал на нетканой полиэфирной или стекловолокнистой основе с крупнозернистой посыпкой на верхней стороне полотна и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне.

2.1.2. Материалы СИНТАН (SYNTAN®) (ТУ 5774-009-73022848-2010)

Назначение:Рулонные битумные СБС-модифицированные материалы СИНТАН предназначены для ремонта старых и устройства новых традиционных кровель.

Описание:

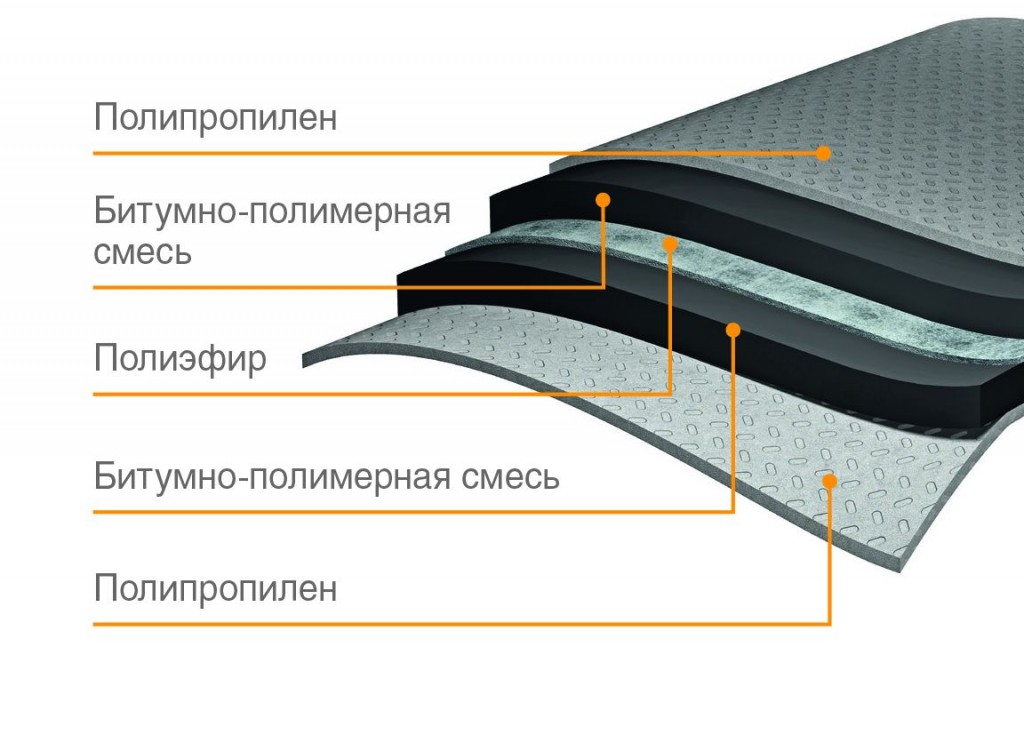

Материалы СИНТАН получают путем двухстороннего нанесения на нетканую полиэфирную основу битумно-полимерного вяжущего (БПВ), состоящего из битума, полимера-модификатора (типа СБС) и наполнителя (см. рис.3).

1 — легкосгораемая защитная пленка

2 — адгезионные полосы, изготовленные на основе СБС-модифицированного битума и

синтетических смол по технологии ЗАЩИТНЫЙ ПРОФИЛЬ

3 — термостойкая краска Syntan®

4 — основа – полиэстер, стекловолокно или их комбинация

5 — СБС-модифицированный битум

6 — гидрофобизированная посыпка из каменного сланца.

Верхняя (лицевая) сторона полотна материала покрыта защитным слоем в виде крупнозернистой минеральной посыпки (сланца). Полотно имеет с одного края лицевой поверхности вдоль всего полотна кромку шириной 100 мм, покрытую полимерной пленкой, которая сгорает в процессе разогрева газовой горелкой при сваривании полотнищ рулонного материала в местах нахлестки.

Адгезионные полосы изготовлены по технологии ЗАЩИТНЫЙ ПРОФИЛЬ и защищены полимерной пленкой, которая легко сгорает под воздействием пламени горелки. Европейский патент на технологию SYNTaN

Адгезионные полосы изготовлены по технологии ЗАЩИТНЫЙ ПРОФИЛЬ и защищены полимерной пленкой, которая легко сгорает под воздействием пламени горелки. Европейский патент на технологию SYNTaNНаличие на слое термостойкого покрытия Синтан полосовых участков, не покрытых адгезионной массой, обеспечивает при укладке образование диффузионной прослойки между кровельным ковром и основанием, вентиляцию и равномерное распределение давления паров остаточной влаги подкровельных слоев покрытия.

Способ укладки:

Полосовая наклейка методом термоактивации адгезионных полос.

Марки материалов СИНТАН:

1) однослойные решения:

Синтан Соло Вент 5,7 (Syntan Solo Vent 5,7) — СБС-модифицированный битумный материал на нетканой полиэфирной основе, защищённый крупнозернистой посыпкой на верхней стороне. На нижнюю поверхность материала нанесены специальная термостойкая краска Syntan® и адгезионные полосы на основе СБС-модифицированного битума и синтетических смол.

Синтан Соло Вент 4,5 (Syntan Solo Vent 4,5) — СБС-модифицированный битумный материал на нетканой полиэфирной основе, защищённый крупнозернистой посыпкой на верхней стороне. На нижнюю поверхность материала нанесены специальная термостойкая краска Syntan® и адгезионные полосы на основе СБС-модифицированного битума и синтетических смол.

2) нижний слой для двухслойных решений:

Синтан Вент (Syntan Vent) — СБС-модифицированный битумный материал на нетканой полиэфирной или стекловолокнистой основе или их комбинации, защищённый мелкозернистой посыпкой или полимерной пленкой на верхней стороне.

На нижнюю поверхность материала нанесены специальная термостойкая краска Syntan® и адгезионные полосы на основе СБС-модифицированного битума и синтетических смол.

Основные характеристики материалов СИНТАН Таблица 4

Примечание:

1 – для материалов на полиэфирной основе или стеклоткани;

2 – для материалов на стеклохолсте.

2.1.3. Материал Ультранап (Ultranap

®) (ТУ 5774-008-73022848-2010)Назначение:

Рулонный битумный СБС-модифицированный материал Ультранап предназначен для устройства:

1) традиционных неэксплуатируемых балластных кровель;

2) традиционных эксплуатируемых балластных кровель;

3) инверсионных кровель.

Описание:

Материал Ультранап получают путем двухстороннего нанесения на нетканую полиэфирную основу битумно-полимерного вяжущего (БПВ), состоящего из битума, модификатора типа СБС (бутадиенстирольный термоэластопласт) и наполнителя.

Нижняя сторона полотна также защищена полимерной пленкой, которая сгорает в процессе наплавления с использованием газовой горелки при наплавляемом способе укладки (см.

рис. 4).

рис. 4).Способ укладки:

На горизонтальное основание материал укладывается свободно со сваркой только швов или сплошным наплавлением с использованием стандартной газовой горелки. На вертикальные поверхности укладывается свободно с механическим креплением и свариванием в швах или методом сплошного наплавления.

Основные характеристики материала Ультранап Таблица 5

2.1.4. Материалы ВИЛЛАТЕКС (ТУ 5774-004-73022848-2007)

Назначение:

Рулонные битумные и битумно-полимерные СБС-модифицированные материалы ВИЛЛАТЕКС предназначены для устройства новых и ремонта старых кровель всех типов.

Описание:

Материалы ВИЛЛАТЕКС получают путем двухстороннего нанесения на стекловолокнистую, нетканую полиэфирную или комбинированную основу битумного-полимерного вяжущего (БПВ), состоящего из битума, полимера-модификатора (CБС) и наполнителя, либо битумного вяжущего (БВ), состоящего из битума и наполнителя.

В качестве защитного слоя верхней стороны материала используют крупнозернистую посыпку – сланец, гранулят натурального цвета или окрашенный и другие виды крупнозернистых посыпок, мелкозернистую посыпку (песок), полимерные пленки. Нижняя сторона материала производятся по технологии ЗАЩИТНЫЙ ПРОФИЛЬ (см. п. 2.1.1).

Способ укладки:

Укладывается на основание сплошным наплавлением с использованием стандартной газовой горелки или свободно со сваркой швов.

a) верхние слои для двухслойных решений:

ВиллаТекс В — СБС-модифицированный битумный материал на стекловолокнистой основе или полиэфирном нетканом полотне с крупнозернистой посыпкой на верхней стороне и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне полотна.

ВиллаТекс Изол В — битумный материал на стекловолокнистой основе или полиэфирном нетканом полотне с крупно-зернистой посыпкой на верхней стороне и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне полотна.

б) нижние слои для двухслойных решений:

ВиллаТекс Н — СБС-модифицированный битумный материал на стекловолокнистой основе или полиэфирном нетканом полотне или их комбинации с мелкозернистой посыпкой или полимерной пленкой на верхней стороне и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне полотна.

ВиллаТекс Изол Н — битумный материал на стекловолокнистой основе или полиэфирном нетканом полотне или их комбинации с мелкозернистой посыпкой или полимерной пленкой на верхней стороне и с профилированным наплавляемым слоем, защищённым полимерной плёнкой на нижней стороне полотна.

Основные характеристики материалов ВИЛЛАТЕКС Таблица 6

Примечание:

1 – для материалов на основе стеклохолста;

2 – для материалов на полиэфирной основе.

3. Конструктивные решения покрытий

3.

1. Кровли из рулонных материалов Icopal® могут быть традиционными (водоизоляционный ковер расположен над теплоизоляцией) и инверсионными (водоизоляционный ковер расположен под теплоизоляцией).

1. Кровли из рулонных материалов Icopal® могут быть традиционными (водоизоляционный ковер расположен над теплоизоляцией) и инверсионными (водоизоляционный ковер расположен под теплоизоляцией).Кровли по своему предназначению разделяются на:

- неэксплуатируемые,

- эксплуатируемые.

3.2. Основные кровельные системы Icopal® приведены в табл. 7.

Традиционная неэксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7

Традиционная неэксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная неэксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная неэксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Инверсионная неэксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения (кровля с пригрузом)

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Инверсионная неэксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения (кровля с пригрузом)

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная неэксплуатируемая кровля на покрытии с профилированными листами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная неэксплуатируемая кровля на покрытии с профилированными листами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Инверсионная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Традиционная эксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Обозначения Таблица 7. Продолжение

Инверсионная эксплуатируемая кровля на покрытии с железобетонными плитами

Однослойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Инверсионная эксплуатируемая кровля на покрытии с железобетонными плитами

Двухслойные решения

Кровельные Системы ICOPAL®. Обозначения Таблица 7. Продолжение

Основными слоями покрытия здания являются:

- несущие элементы покрытия

- грунтовочный слой

- пароизоляционный слой

- теплоизоляционный слой

- кровельный водоизоляционный ковер

- дренажный слой

- защитные слои

- разделительные слои

- противокорневой слой.

4.1. Несущие элементы покрытия

- железобетонные плиты

- стальные профилированные листы

- деревянные конструкции.

4.2. Грунтовочный слой

Грунтовочный слой обеспечивает адгезию наплавляемых битумных рулонных материалов к основанию. Для устройства слоя применяется праймер Siplast primer®.

4.3. Пароизоляционный слой

Пароизоляция предназначена для предохранения теплоизоляционного слоя и основания под кровлю от проникновения водяных паров изнутри здания и должна предусматриваться в соответствии с требованиями главы СНиП 23-02-2003 «Строительная теплотехника».

Перед устройством пароизоляционного слоя основание должно быть сухим, обеспыленным, на нем не допускаются уступы, борозды и другие неровности. Требования к ровности основания приведены в табл. 10.

В местах примыкания покрытия к стенам, шахтам и оборудованию, проходящему через покрытие, пароизоляция должна быть поднята на высоту, равную не менее толщины

теплоизоляционного слоя.

В качестве пароизоляции могут быть применены:

наплавляемые рулонные материалы:

- Икопал Н

- ВиллаТекс Н

- Синтан Вент;

материалы на основе полиэтиленовых пленок, например:

- icopal Elephant Skin

- Monarflex classic 110 N.

Значения паропроницаемости для этих материалов приведены в табл. 8

Паропроницаемость материалов ICOPAL® Таблица 8

4.4. Теплоизоляционный слой

Теплоизоляционные работы не должны опережать работы по устройству водоизоляционного слоя кровли. Как правило, их последовательность должна обеспечивать устройство водоизоляционного слоя в ту же смену, что и укладка теплоизоляционных плит.

Теплоизоляционные работы совмещают с работами по устройству пароизоляционного слоя (если он требуется по проекту). В качестве утеплителя в покрытиях применяются минераловатные плиты, плиты из экструдированного пенополистирола, плиты из пеностекла, монолитное покрытие из легкого бетона, а также из материалов на основе битумного или цементного вяжущего с наполнителями (вермикулит, перлит).

В качестве утеплителя в покрытиях применяются минераловатные плиты, плиты из экструдированного пенополистирола, плиты из пеностекла, монолитное покрытие из легкого бетона, а также из материалов на основе битумного или цементного вяжущего с наполнителями (вермикулит, перлит).

Толщину теплоизоляции устанавливают расчетным путем по главе СНиП 23-02-2003 с учетом теплоизоляционных свойств остальных слоев покрытия. Перед выполнением монолитной теплоизоляции на цементном вяжущем производят нивелировку поверхности несущих плит для установки маяков, служащих основанием под рейки для укладки бетонной массы полосами, на необходимую высоту.

В покрытиях со стальным профилированным настилом и кровлей с механическим креплением водоизоляционного ковра теплоизоляционный слой выполняют из минераловатных плит по расчету на основе их упругих характеристик. Теплоизоляционные плиты должны плотно прилегать друг к другу.

На покрытии зданий с металлическим профилированным настилом и теплоизоляционным материалом из сгораемых и трудносгораемых материалов должны быть заполнены пустоты ребер настила на длину 250 мм несгораемыми материалами в местах примыканий настила к стенам, деформационным швам, стенкам фонарей, а также с каждой стороны конька кровли и ендовы.

Учитывая относительно высокие нагрузки на теплоизоляцию в эксплуатируемых кровлях (особенно в местах проезда и стоянок автомобильного транспорта), ее следует предусматривать из материалов с повышенной прочностью на сжатие и она должна определяться расчетом.

Теплоизоляцию кровли в инверсионном варианте следует предусматривать только из плитного экструдированного пенополистирола, уложенного вплотную. Края плит должны иметь четверти.

В покрытиях, утепленных пенополистирольными плитами, полости деформационных швов должны быть заполнены негорючим минераловатным утеплителем (минеральной ватой или минераловатными плитами марки 75).

При применении плит из пеностекла в качестве утеплителя по профлисту, прогиб профлиста не должен превышать 1/200 по отношению к его ширине. Плиты укладываются вплотную и приклеиваются к основанию на слой битумной мастики или битума с расходом 1,5-3 кг/м2 с заполнением швов. На их поверхность до начала наплавления битумной гидроизоляции необходимо нанести слой битумной мастики или битума с расходом 1,5-2 кг/м2. При применении плит из пеностекла Foamglas Readyboard обмазку их поверхности производить не требуется.

При применении плит из пеностекла Foamglas Readyboard обмазку их поверхности производить не требуется.

Теплоизоляцию покрытий под монолитную или сборную стяжки при традиционной кровле выполняют из пенополистирольных плит по ГОСТ 15588-86 (только при железобетонном несущем основании) или из минераловатных плит по расчету.

Теплоизоляционные плиты при укладке по толщине в два и более слоев следует располагать вразбежку с плотным прилеганием друг к другу. Нахлестки между слоями должны составлять 1/2 – 1/3 поверхности плит.

Между цементно-песчаной стяжкой и поверхностью минераловатных плит или другой пористой теплоизоляцией предусматривают разделительный слой из рулонного материала на битумной основе или ПЭ пленки. Требования к монолитным стяжкам по ровности их поверхности, влажности и толщине приведены в главе СНиП 3.04.01-87 “Изоляционные и отделочные работы”.

Намоченная во время монтажа теплоизоляция должна быть удалена и заменена.

4.5. Кровельный водоизоляционный ковер

Водоизоляционный ковер выполняют из рулонных битумно-полимерных СБС-модифицированных материалов icopal®, отвечающих требованиям ГОСТ 30547

и Техническим Условиям на их производство (см. п. 2.1).

п. 2.1).

При устройстве новой кровли или при реконструкции старой (при капитальном ремонте с заменой теплоизоляции) кровельный ковер выполняют из одного или двух слоев наплавляемого или механически закрепляемого и свариваемого в швах рулонного материала, причем для верхнего слоя применяют материал с крупнозернистой посыпкой.

При ремонте существующей (старой) кровли без замены теплоизоляции кровельный ковер выполняют также из одного-двух слоев рулонного материала с их наплавлением всплошную или из материала СИНТАН с полосовой наклейкой (термоактивацией). При этом целесообразность сохранения теплоизоляции устанавливают при детальном обследовании покрытия (при необходимости с отбором проб слоев для определения их состояния, в т. ч. влажности теплоизоляции).

Количество слоев водоизоляционного ковра из материалов icopal® зависит от уклона кровли, показателя гибкости применяемого материала с учетом рекомендаций (см. табл.9).

Кровельный ковер из битумно-полимерных материалов ICOPAL® Таблица 9

При устройстве однослойной кровли в местах перепада высот, примыканий к парапетам, стенам, основаниям фонарей, вентиляционным шахтам, в местах пропуска труб, водосточных воронок предусматривается усиление дополнительным слоем нижнего ковра Икопал Ультра Н, Икопал Н, ВиллаТекс Н.

На эксплуатируемых покрытиях (крышах-террасах) кровельный ковер выполняют из наплавляемого или свободно укладываемого рулонного материала, имеющего защиту из мелкозернистой (песчаной) посыпки либо из полимерной пленки.

Водоизоляционный ковер инверсионного эксплуатируемого типа кровель рекомендуется применять на уклонах мин. 2,0 %. К таким кровлям предъявляются высокие требования, т. к. при протечках возникают значительные трудности в определении мест повреждения и выполнении ремонтных работ.

4.6. Дренажный слой

Дренажный слой служит для предохранения нижележащих слоев – кровельного ковра, утеплителя из экструдированного полистирола от длительного воздействия воды.

В качестве дренажного слоя применяются щебень и специальные ячеистые мембраны на основе полиэтилена высокой плотности:

- ИкопалДрейн

- ВиллаДрейн 8, ВиллаДрейн 8 Гео

- ВиллаДрейн 20.

4.7. Защитные слои

Защитным слоем неэксплуатируемых кровель служит сланцевая посыпка на верхнем слое материала.

Защитным слоем водоизоляционного ковра традиционных неэксплуатируемых кровель с пригрузом является гравийный или плитный балластный слой, который укладывается по геотекстилю плотностью не менее 300 г/м2.

Для защиты свободноуложенного водоизоляционного ковра в инверсионной кровле между ним и кровельным основанием укладывается геотекстиль плотностью 100–150 г/м2.

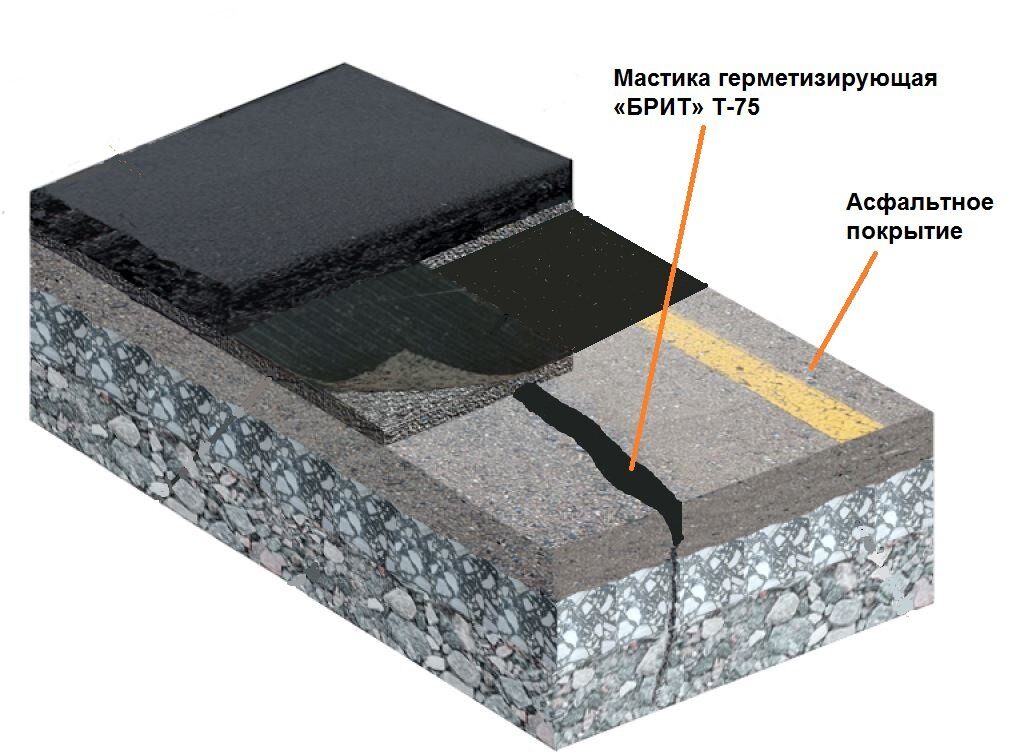

Защитные слои эксплуатируемых кровель в зависимости от назначения ее различных участков предусматривают из асфальтобетона, армированного цементно-песчаного раствора или бетона, из плиток, бетонных или тротуарных, на растворе. В монолитном защитном слое из бетона, цементно-песчаного раствора, в том числе из плит на растворе, и из асфальтобетона должны быть предусмотрены температурно-усадочные швы шириной около 10 мм с шагом не более 1,5 м во взаимно-перпендикулярном направлении, заполняемые герметиком. На участках кровли с озеленением в качестве защитного слоя водоизоляционного ковра служат почвенный и дренажный слои.

4.8. Разделительные слои

Для исключения соединения между утеплителем и выравнивающей стяжкой предусматривают разделительный слой, позволяющий этим элементам с различными коэффициентами линейного расширения деформироваться независимо друг от друга.

В качестве разделительного слоя применяют полиэтиленовую пленку толщиной 200 мкм.

Разделительным слоем между водоизоляционным ковром и цементно-песчаным (бетонным) или асфальтобетонным слоем может являться:

- профилированная мембрана ВиллаДрейн 8 или ИкопалДрейн

- геотекстиль

- или комбинация этих материалов

- полиэтиленовая пленка толщиной мин. 200 мкм

- пергамин по ГОСТ 2697-83 изм. № 1.

Для разделительного и фильтрующего слоя между утеплителем и гравийной засыпкой (дренажем), а также между почвенным и дренажным слоями применяют полотно геотекстиля.

4.9. Противокорневой слой

Противокорневой слой обеспечивает защиту водоизоляционного ковра и других нижележащих слоев от разрушения при прорастании корней растений.

При устройстве эксплуатируемых кровель с растительным слоем для этой цели применяются ячеистые мембраны на основе полиэтилена высокой плотности:

- ИкопалДрейн

- ВиллаДрейн 8, ВиллаДрейн 8 Гео

- ВиллаДрейн 20.

Также для противокорневой защиты при устройстве традиционных эксплуатируемых кровель с растительным слоем («зеленая кровля») применяется специальный рулонный СБС-модифицированный битумный материал Graviflex с противокорневыми добавками.

5. Требования к основанию под водоизоляционный ковер

Основанием под водоизоляционный ковер могут служить ровные поверхности:

- теплоизоляционных плит на основе минеральных волокон без устройства по ним выравнивающей стяжки (затирки)

- выравнивающих стяжек из цементно-песчаного раствора или асфальтобетона

- сборных (сухих) стяжек из цементно-стружечных плит (ЦСП) или асбестоцементных прессованных листов (АЦЛ), праймированных с двух сторон

- сплошного деревянного настила

- старых кровельных покрытий.

5.1. Основания из теплоизоляционных плит

При устройстве водоизоляционного ковра непосредственно по утеплителю кроме толщины утеплителя, необходимо также выполнить расчет на проектную нагрузку по упругим характеристикам плиты.

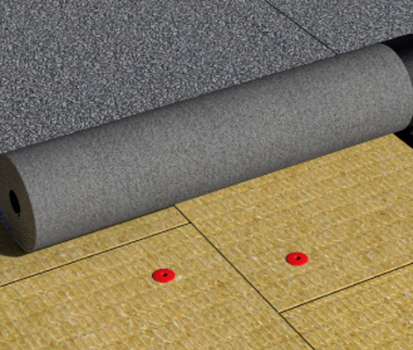

Крепление утеплителя к основанию (профлист, бетон, дерево и т.д.) при устройстве кровли с механическим креплением выполняется по верхней плите как минимум в двух точках, расположенных по диагонали.

5.2. Основания из стяжек

Выравнивающие стяжки в покрытиях с несущими плитами длиной 6 м должны быть разрезаны температурно-усадочными швами на участки 3×3 м. При этом швы в стяжках шириной 5-10 мм должны располагаться над торцевыми швами несущих плит (в холодных покрытиях) и над температурно-усадочными швами в монолитной теплоизоляции. Температурно-усадочные швы рекомендуется выполнять путем установки реек при укладке цементно-песчаного раствора.

Раствор подают к месту укладки по трубопроводам при помощи растворонасосов или в

емкостях на колесном ходу. Разравнивают цементно-песчаную смесь правилом из металлического уголка, передвигаемым по рейкам. После твердения материала стяжки рейки удаляют, а швы заполняют мастикой с последующей укладкой на шов полосок рулонного материала шириной 150 – 200 мм с наплавлением их по кромкам. Стяжку из асфальтобетона не допускается применять по сжимаемым утеплителям. Влажность основания не должна превышать 5 %.

Разравнивают цементно-песчаную смесь правилом из металлического уголка, передвигаемым по рейкам. После твердения материала стяжки рейки удаляют, а швы заполняют мастикой с последующей укладкой на шов полосок рулонного материала шириной 150 – 200 мм с наплавлением их по кромкам. Стяжку из асфальтобетона не допускается применять по сжимаемым утеплителям. Влажность основания не должна превышать 5 %.

5.3. Основные требования к основанию из теплоизоляционных плит и стяжек изложены в таблице 10

Таблица 10

При инверсионной кровле по железобетонным несущим плитам выполняется уклонообразующий слой (из керамзита, цементно-песчаного раствора и т.д.) и выравнивающая стяжка. Швы между сборными железобетонными плитами должны быть замоноличены.

На эксплуатируемой кровле по плитам теплоизоляции предусматривается выравнивающая цементно-песчаная стяжка, которая должна укладываться по разделительному слою, например, из пергамина (ГОСТ 2697-83 изм. № 1) или полиэтиленовой пленки и выполняется из раствора марок 50–100. Толщину стяжки и ее армирование (при необходимости) устанавливают расчетом.

№ 1) или полиэтиленовой пленки и выполняется из раствора марок 50–100. Толщину стяжки и ее армирование (при необходимости) устанавливают расчетом.

При устройстве выравнивающей стяжки из литого асфальта его укладывают полосами шириной до 2 м (ограниченными двумя рейками или одной рейкой и полосой ранее уложенного асфальта) и уплотняют валиком или катком весом 60–80 кг.

5.4. Основания из сборных стяжек

Во избежание коробления сборной стяжки асбестоцементные листы или цементно-стружечные плиты должны быть огрунтованы праймером Siplast primer® с обеих сторон. Листы верхнего слоя сборной стяжки укладывают на листы нижнего слоя вразбежку. Листы верхнего слоя вдоль их стыков закрепляют к листам нижнего слоя крепежными элементами. На стыки укладывают полоски рулонного материала шириной 100–150 мм с наплавлением их по кромкам. Необходимость крепления сборной стяжки к основанию определяется расчетом.

5.5. Деревянные основания

Обрешетка из досок должна быть сплошной, толщиной не менее 24 мм. Поверх обрешетки укладывают сепарационный (разделительный) слой из геотекстиля плотностью 110–140 г/м2, закрепляемый к ней кровельными гвоздями.

Поверх обрешетки укладывают сепарационный (разделительный) слой из геотекстиля плотностью 110–140 г/м2, закрепляемый к ней кровельными гвоздями.

Сварку швов полотен битумного материала осуществляют аппаратами сварки горячим воздухом типа leister.

5.6. Старые кровельные покрытия

Подготовка основания из старых битумных рулонных материалов заключается в его очистке, устранении вздутий на кровле, локальном ремонте поврежденных мест горячим битумом или холодной мастикой. На участках кровли, в которых скапливается дождевая вода слоем до 30 мм, необходимо восстановить уклоны, при необходимости установить дополнительные воронки. Существующие воронки поднять на новый уровень, при этом кровля в зоне примыкания к воронке должна быть понижена относительно прилегающих участков на 15…20 мм.

5.7. Вертикальные поверхности

Вертикальные поверхности выступающих над кровлей конструкций (стенки деформационных швов, парапеты и т.п.), выполненные из кирпича или блоков, должны быть оштукатурены цементно-песчаным раствором на высоту устройства дополнительного водоизоляционного ковра, но не менее чем на 250 мм.

Парапеты стен из трехслойных панелей со стальными обшивками (сэндвич-панелей) со стороны кровли дополнительно утепляют минераловатными плитами. В местах примыкания покрытия к стенам, парапетам, деформационным швам и другим конструктивным элементам должны быть выполнены наклонные бортики (под углом 45о) из легкого бетона, цементно-песчаного раствора или из плит утеплителя. Бортики из теплоизоляционных плит точечно приклеивают к основанию. Высота их у мест примыкания должна быть не менее 100 мм. При высоте парапета до 200 мм переходной наклонный бортик рекомендуется выполнять до верха парапета.

6. Укладка водоизоляционного ковра

6.1. Общие положения

6.1.1. Устройство кровли следует выполнять в соответствии с требованиями глав

СНиП 3.04.01-87 “Изоляционные и отделочные работы”,

СНиП 12-04-2002 “Безопасность труда в строительстве”.

6.1.2. Перед устройством водоизоляционного ковра должны быть закончены все виды подготовительных работ: подготовка механизмов, оборудования, приспособлений, инструментов и др.

6.1.3. Должна быть выполнена приемка основания под кровлю и составлены акты на скрытые работы, включающие установку и закрепление к несущим плитам или к металлическому профнастилу водосточных воронок, компенсаторов деформационных швов, патрубков (или стаканов) для пропуска инженерного оборудования, анкерных болтов.

6.1.4. Перед укладкой материала методом наплавления или полосовой наклейки подготовленное основание должно быть огрунтовано праймером Siplast primer®. Праймер наносится на основание валиком или кистью (см. рис. 5).

6.1.5. Расход праймера по бетонному основанию — 250 г/м2. Укладку материала наплавлением или полосовой наклейкой следует производить только после полного высыхания праймера (не прилипает, цвет матовый).

6.1.6. Работы по устройству водоизоляционного слоя должны начинаться с пониженных участков: ендов, карнизных свесов, лотков.

6.1.7. В соответствии с требованиями СНиП 3.04.01-87 на кровлях с уклоном менее 15 % полотнища рулонного материала раскатывают перпендикулярно, а при больших уклонах – параллельно стоку воды (см. рис. 6 а,б).

рис. 6 а,б).

6.1.8. Для устранения волн и складок, рулонные кровельные материалы перед применением должны быть выдержаны в раскатанном состоянии. При производстве кровельных работ в условиях отрицательных температур битумные и битумно-полимерные рулонные материалы необходимо предварительно отогреть в течение не менее 24 ч при температуре не менее +15°С.

6.2. Основные способы укладки рулонных битумно-полимерных материалов

Для укладки рулонных битумно-полимерных материалов применяются следующие основные способы:

- наплавление

- полосовая наклейка

- механическое крепление

- свободная укладка.

6.3. Укладка однослойного водоизоляционного ковра наплавлением

6.3.1. Подготовка основания

Укладка однослойного кровельного ковра из материалов Икопал Соло, Ультранап осуществляется на подготовленное праймированное основание. Основной водоизоляционный ковер в ендовах, в местах примыканий к парапетам, стенам, воронкам, в местах пропуска труб, и т. п. должен быть предварительно усилен дополнительным нижним слоем битумного рулонного материала.

п. должен быть предварительно усилен дополнительным нижним слоем битумного рулонного материала.

6.3.2. Укладка дополнительного слоя

Дополнительный слой при устройстве однослойной кровли выполняют в ендовах, на карнизах, свесах и в местах примыканий к вертикальным участкам. В качестве материала для дополнительного слоя применяются битумные рулонные материалы Икопал Ультра Н и Икопал Н. При устройстве однослойного кровельного ковра в ендове и на коньке дополнительный слой укладывается шириной не менее 1 м. В местах примыканий дополнительный слой наплавляется на горизонтальное основание на ширину не менее чем на 200 мм и на высоту не менее чем на 200 мм на вертикальное.

6.3.3. Технология укладки рулонного битумного материала

Рулон материала раскатывают, затем скатывают его с обоих концов к середине, после чего начинают его укладку наплавлением с помощью газовой горелки (см. рис. 7).

Второй рулон примеряют по отношению к первому таким образом, чтобы обеспечить необходимую нахлестку по торцевым сторонам. Направление раскатки рулонного материала должно соответствовать уклону кровли (см.рис 6). Ширина нахлестки для материалов Икопал Ультра Н и Икопал Н при устройстве дополнительного слоя – 100 мм.

Направление раскатки рулонного материала должно соответствовать уклону кровли (см.рис 6). Ширина нахлестки для материалов Икопал Ультра Н и Икопал Н при устройстве дополнительного слоя – 100 мм.

Перед укладкой каждого последующего рулона отрезают его углы в месте нахлеста на предыдущий (см. рис. 8), чтобы обеспечить надежность сварных швов. Смещение между полотнами соседних рядов должно составлять минимум 1м (см. рис. 8). По окончании работ по устройству дополнительного слоя в ендове приступают к укладке основного кровельного ковра.

6.3.4. Укладка основного слоя

Основной слой может быть выполнен из материалов Икопал Соло или Ультранап. Подготовка и укладка материала при устройстве основного слоя кровельного ковра выполняются по технологии, описанной в п. 6.3.3.

Таблица 11 Ширина нахлестки для битумных рулонных материалов при устройстве однослойного кровельного ковра

Посыпка в зоне сварки швов должна быть утоплена (см. рис. 8), для чего материал следует подогреть сверху газовой горелкой и вдавить посыпку кровельным шпателем.

рис. 8), для чего материал следует подогреть сверху газовой горелкой и вдавить посыпку кровельным шпателем.

Для сохранения эстетичности общего внешнего вида покрытия рекомендуется вытекший битум, пока он горячий, покрыть слоем дополнительной посыпки и прикатать ее валиком. При уклоне кровли более 40% необходимо выполнить дополнительное механическое крепление в швах с шагом 200 мм. При уклоне кровли более 100% — длина рулонов не должна превышать 5 м. При укладке полотнищ основного водоизоляционного ковра вдоль ската полотнища нижнего слоя должны перекрывать противоположный скат не менее чем на 1 м. При укладке полотнищ поперек ската полотнища каждого слоя ковра должны перекрывать противоположный скат на 250 мм.

6.3.5. Устройство воронки

По центру отверстия в кровле, предусмотренного под воронку, наплавляют дополнительный слой из битумного рулонного материала, делают в нем крестообразную прорезь, края которой заворачивают внутрь отверстия и, по возможности, наплавляют. Затем устанавливают воронку, и ее фартук из рулонного битумного материала наплавляют на дополнительный слой. Края примыкающего к воронке основного слоя водоизоляционного ковра впоследствии наплавляют всплошную на фартук воронки (см. рис. 9).

Затем устанавливают воронку, и ее фартук из рулонного битумного материала наплавляют на дополнительный слой. Края примыкающего к воронке основного слоя водоизоляционного ковра впоследствии наплавляют всплошную на фартук воронки (см. рис. 9).

6.3.6. Укладка дополнительного водоизоляционного ковра (на примыканиях)

Монтаж дополнительного водоизоляционного ковра на подготовленные и огрунтованные

вертикальные поверхности стенок построек, шахт, парапетов и т.п. следует выполнять сплошным наплавлением двух слоев материала, где нижний слой — битумный рулонный материал без посыпки (марок Н), верхний слой — с посыпкой – (марок В). Материалы наплавляют полотнищами шириной 1м. Наплавление производят снизу вверх при помощи газовой горелки. В местах примыкания кровли к парапетам высотой до 450 мм слои дополнительного водоизоляционного ковра должны быть заведены на горизонтальную часть парапета с отделкой мест примыкания оцинкованной кровельной сталью и закреплением ее при помощи костылей.

При высоте стенки примыкания больше 450 мм слои дополнительного ковра заводятся на высоту не менее 250 мм над поверхностью основного ковра и закрепляются по краю металлической рейкой с отогнутым бортом, саморезами или дюбель-гвоздями. По верху рейки

наносится битумный герметик.

Устройство двухслойного дополнительного ковра на парапете показано на рис. 10.

Устройство однослойного дополнительного ковра на вертикальной поверхности с применением материала paradial S показано на рис. 11.

6.3.7. Изоляция деталей прохода через кровлю

Места пропуска через кровлю труб и анкеров должны быть выполнены с применением стальных патрубков с фланцами (или железобетонных стаканов) и герметизацией кровли в этом месте. Примыкание кровли к патрубкам и анкерам допускается выполнять с применением

резиновой фасонной детали заводского изготовления.

6.3.8. Устройство ходовых дорожек

Устройство ходовых дорожек выполняется точечным или сплошным наклеиванием плиток Dalle parcours на битумную мастику (см. рис. 12).

рис. 12).

Возможно также и наплавление плиток Dalle parcours на основной кровельный ковер с помощью обычной газовой горелки. Рекомендуется при этом в зоне наплавления предварительно разогреть и утопить посыпку верхнего слоя ковра в его битумный слой.

6.4. Укладка двухслойного водоизоляционного ковра наплавлением

6.4.1. Укладка нижнего слоя

Нижний слой в наплавляемой двухслойной кровле может быть выполнен из материалов Икопал Н, Икопал Ультра Н или Ультранап. Подготовка и укладка слоя выполняется по общей технологии укладки рулонного битумного материала изложенной в п. 6.3.3.

6.4.2. Укладка верхнего слоя

Верхний слой в наплавляемой двухслойной кровле может быть выполнен из материалов Икопал В, Икопал Ультра В или Ультранап. Подготовка и укладка слоя выполняется по общей технологии укладки рулонного битумного материала изложенной в п. 6.3.3. Полотнища верхнего слоя раскатывают так, чтобы они перекрывали швы нижележащего слоя. Перекрестное наплавление рулонов не допускается. Процесс укладки верхнего слоя материала наплавлением показан на рис. 13.

Перекрестное наплавление рулонов не допускается. Процесс укладки верхнего слоя материала наплавлением показан на рис. 13.

6.5. Укладка материала СИНТАН методом полосовой наклейки

6.5.1. Технология укладки материала СИНТАН предусматривает обязательное применение праймера Siplast primer®.

6.5.2. Равномерное и легкое раскатывание рулона на основании осуществляется при помощи специально предназначенного приспособления (см. рис. 14).

6.5.3. Данный метод укладки заключается в кратковременном нагревании адгезионных полос пламенем газовой горелки и приклеивании их к основанию.

6.5.4. Укладка состоит из двух этапов:

1-й этап:

Наклеивание основной части материала (без сварки швов) с помощью газовой горелки;

2-й этап:

Сварка швов газовой горелкой с обязательным прикатыванием

продольных швов — прижимным роликом массой 5кг;

поперечных швов — прикаточным роликом.

6.5.5. Ширина нахлестки для битумных рулонных материалов при укладке полосовой наклейкой показана в табл. 12.

12.

Ширина нахлестки для битумных рулонных материалов при полосовой наклейке Таблица 12

6.5.6. При устройстве поперечных швов посыпка должна быть утоплена в зоне сварки, для чего материал следует подогреть сверху газовой горелкой и вдавить посыпку кровельным шпателем.

6.5.7. Для сохранения эстетической привлекательности общего внешнего вида кровельного ковра рекомендуется вытекший битум, пока он горячий, покрыть слоем дополнительной посыпки.

6.5.8. При необходимости для удаления избыточной влаги дополнительно устанавливаются кровельные аэраторы по расчету (см. рис. 15).

6.6. Укладка основного водоизоляционного ковра механическим креплением

6.6.1. Механическое крепление кровельного ковра допускается в тех случаях, когда структура несущих элементов покрытия (бетонная плита, профилированный лист, армированная стяжка, деревянный настил) обеспечивает прочную фиксацию в нем элементов крепления. Допускается укладка материала на увлажненное бетонное основание или цементно-песчаную стяжку с обеспечением сообщения воздуха диффузионной прослойки с наружным воздухом.

6.6.2. Для укладки методом механического крепления применяются материалы:

для однослойной кровли:

- Икопал Соло ФМ

для двухслойной кровли:

- Икопал Ультра Н + Икопал Ультра В

- Икопал Н + Икопал В.

6.6.3. В двухслойных кровлях нижний слой крепится механически и сваривается в швах, верхний – наплавляется всплошную с помощью газовой горелки.

6.6.4. Минимальный уклон основания для механического крепления кровельного ковра 1,5%.

6.6.5. При применении материала Икопал Соло ФМ необходимо дополнительно усиливать ендовы, воронки, коньки и различные примыкания слоем материала Икопал Н или Икопал Ультра Н.

6.6.6. Раскладка рулонов материала, устройство примыканий выполняются таким же образом, как и при укладке наплавлением. При устройстве кровли с механическим креплением по профилированному настилу полотнища укладывают перпендикулярно его гребням независимо от уклона основания.

6.6.7. Крепление кровельного ковра к основанию выполняют таким образом, чтобы расстояние от края закрепляемого полотнища до края крепежа составляло не менее 10 мм (см. рис. 16).

рис. 16).

6.6.8. Устройство продольного шва при укладке по бетонному основанию показано на рис. 17.

6.6.9. Устройство продольного шва при укладке по основанию из профнастила показано на рис. 18.

6.6.10. Количество механических креплений для различных участков покрытия устанавливается расчетом на ветровую нагрузку в соответствии с требованиями СНиП 2.01.07-85* “Нагрузки и воздействия”.

6.6.11. В качестве элементов крепления применяются: металлические саморезы, гвозди по бетону с пластиковыми телескопическими элементами или металлическими шайбами.

6.6.12. При уклонах кровли более 11% в качестве крепежных элементов применяются только цельнометаллические саморезы с шайбами.

6.6.13. По периметру кровли вдоль парапета, а также вокруг всех кровельных конструкций и инженерных коммуникаций (вентиляционных и лифтовых шахт, крышных вентиляторов и т.д.)

устанавливается дополнительный крепеж, количество которого определяется расчетом.

6. 6.14. Сварка нахлесток материала выполняется с помощью газовой горелки или с помощью аппарата для сварки горячим воздухом icopal® (см. рис. 19) или leister.

6.14. Сварка нахлесток материала выполняется с помощью газовой горелки или с помощью аппарата для сварки горячим воздухом icopal® (см. рис. 19) или leister.

6.7. Свободная укладка основного водоизоляционного ковра

6.7.1. Применяется как в традиционной балластной (с пригрузом), так и в инверсионной кровле. В качестве водоизоляционных битумно-полимерных материалов применяются: Ультранап – в один слой Ультранап, Икопал Ультра или Икопал – в два слоя, при этом верхний слой наплавляется всплошную на нижний.

6.7.2. При устройстве водоизоляционного ковра по основанию из цементно-песчаных или бетонных стяжек, а также из пенополистирола, перед укладкой битумного рулонного материала необходимо предусмотреть защитный слой из геотекстиля плотностью не менее 100 г/м2.

6.7.3. При укладке материала Ультранап в один слой поверх всех швов дополнительно газовой горелкой наваривается бандажная лента шириной 200 мм (см. рис. 20) из материала Ультранап или Икопал Ультра Н.

6.7.4. Фиксация кровельного ковра на основании обеспечивается пригрузом (гравием, бетонными плитками и т.д.) весом, определяемым расчетом на ветровую нагрузку, но не менее 50 кг/м2.

6.7.5. Укладка пригруза производится по предварительно уложенному защитному слою из геотекстиля с рекомендуемой плотностью не менее 300 г/м2.

7. Правила приемки кровли

7.1. При приемке кровли должен осуществляться поэтапный приемочный контроль качества, основания, устройства пароизоляции, теплоизоляции, водоизоляционного и защитного слоев с записью в журнал работ и составлением актов на скрытые работы.

7.2. При приемке основания исполнитель должен представить заказчику акт на скрытые работы по результатам инструментального контроля (с участием представителя заказчика)

ровности поверхности основания, его влажности, уклона и уровня понижения поверхности в местах расположения воронок внутреннего водостока.

7.3. При приемке слоя пароизоляции исполнитель должен представить заказчику акт на скрытые работы по результатам визуального контроля (с участием представителя заказчика) слоя пароизоляции (наличие трещин, вздутий, разрывов, пробоин, расслоений).

7.4. При приемке водоизоляционного слоя (на крышах с пригрузом) исполнитель должен представлять заказчику акт на скрытые работы (наличие вздутий, пробоин, расслоений, устройство воронок и примыканий).

7.5. При приемке защитного слоя исполнитель представляет заказчику акты по результатам инструментального контроля (с участием представителя заказчика) общей толщины защитного слоя фракционного состава гравия.

7.6. Приемка готовой кровли должна оформляться актом и выдачей Заказчику гарантийного паспорта. В паспорте указывается наименование объекта, объем кровельных работ и гарантийный срок.

8. Меры безопасности при устройстве кровли из битумных рулонных материалов

8.1. Кровельщики должны выполнять работы в спецодежде, применять индивидуальные средства защиты. В зоне, где производятся кровельные работы, посторонним лицам находиться запрещено.

8.2. Приклеивающие составы и растворители, а также их испарения содержат нефтяные дистилляторы и поэтому являются огнеопасными материалами. Не допускается вдыхание их паров, курение и выполнение кровельных работ вблизи огня или на закрытых и невентилируемых участках. В случае загорания этих материалов необходимо использовать (при тушении огня) углекислотный огнетушитель и песок. Водой пользоваться запрещается.

Не допускается вдыхание их паров, курение и выполнение кровельных работ вблизи огня или на закрытых и невентилируемых участках. В случае загорания этих материалов необходимо использовать (при тушении огня) углекислотный огнетушитель и песок. Водой пользоваться запрещается.

8.3. Не следует допускать контакта кровельных материалов с растворителями, нефтью,

маслом, животным жиром и т. п.

8.4. Работы по устройству тепло- и гидроизоляции покрытий допускается производить при низких температурах наружного воздуха и при отсутствии снегопада, гололеда и дождя.

8.5. Все материалы должны храниться при температуре от 15 до 25ºС. Если материалы подвергаются длительному воздействию температуры ниже 15ºС, то перед применением их необходимо выдержать в течение 24-х часов при температуре не ниже 15 ºС.

8.6. Растворители и герметизирующие составы должны храниться в герметично закрытой таре с соблюдением правил хранения легковоспламеняющихся материалов.

8.7. Использованные ёмкости следует хранить на специально отведенной площадке, удаленной от мест работы.

8.8. Электрооборудование в складских помещениях должно быть взрывобезопасным.

8.9. При ремонте кровли снимаемый горючий материал должен удаляться на специально подготовленную площадку. Устраивать свалки горючих отходов на территории строительства не разрешается.

8.10. Выполнение работ по устройству кровель одновременно с другими строительно-монтажными работами на кровлях, связанными с применением открытого огня (сварки и т. п.), не допускается.

8.11. До начала производства работ на покрытиях должны быть выполнены все предусмотренные проектом ограждения и выходы на покрытие зданий (из лестничных клеток, по наружным лестницам).

8.12. Противопожарные двери и люки выходов на покрытие должны быть исправны и при проведении работ закрыты. Запирать их на замок или другие запоры запрещается. Проходы и подступы к эвакуационным выходам и стационарным пожарным лестницам должны быть всегда свободны.

8.13. Оборудование, используемое для подогрева наплавляемого рулонного кровельного материала (газовые горелки с баллонами и оборудованием), не допускается использовать с неисправностями, способными привести к пожару, а также при отключенных контрольно-измерительных приборах и технологической автоматике, обеспечивающих контроль заданных режимов температуры, давления и других, регламентированных условиями безопасности, параметров.

8.14. При использовании оборудования для подогрева запрещается:

- отогревать замерзшие трубопроводы, вентили, редукторы и другие детали газовых установок открытым огнем или раскаленными предметами;

- пользоваться шлангами, длина которых превышает 30 м;

- перекручивать, заламывать или зажимать газопроводящие шланги;

- использовать одежду и рукавицы со следами масел, жиров, бензина, керосина и других горючих жидкостей;

- производить ремонт и другие работы на оборудовании и коммуникациях, заполненных горючими веществами;

- допускать к самостоятельной работе учеников, а также работников, не имеющих квалификационного удостоверения и талона по технике безопасности.

8.15. Хранение и транспортирование баллонов с газами должно осуществляться только с навинченными на их горловины предохранительными клапанами. При транспортировании баллонов нельзя допускать толчков и ударов. К месту сварочных работ баллоны должны доставляться на специальных тележках, носилках, санках. Переноска баллонов на плечах и руках запрещается.

Переноска баллонов на плечах и руках запрещается.

8.16. Баллоны с газом при их хранении, транспортировании и эксплуатации должны быть защищены от действия солнечных лучей и других источников тепла. Расстояние от горелок (по горизонтали) до отдельных баллонов должно быть не менее 5 м.

8.17. При обращении с порожними баллонами из-под горючих газов должны соблюдаться такие же меры безопасности, как и с наполненными баллонами.

8.18. При перерывах в работе, а также в конце рабочей смены оборудование для нагрева кровельного материала должно отключаться, шланги должны быть отсоединены и освобождены от газов и паров горючих жидкостей.

8.19. По окончании работ вся аппаратура и оборудование должны быть убраны в специально отведенные помещения (места).

8.20. Кровельный материал, горючий утеплитель и другие горючие вещества и материалы, используемые при работе необходимо хранить вне строящегося или ремонтируемого здания в

отдельно стоящем сооружении или на специальной площадке на расстоянии не менее 18 м от строящихся или временных зданий, сооружений и складов.

8.21. На кровле и у мест проведения гидроизоляционных работ в помещениях допускается хранить не более сменной потребности расходных (кровельных или гидроизоляционных) материалов. Запас материалов должен находиться на расстоянии не более 5 метров от границы зоны выполнения работ.

8.22. У мест проведения работ допускается размещать только баллоны с горючими газами, непосредственно используемыми при работе. Создавать запас баллонов или хранить пустые баллоны у мест проведения работ не допускается.

8.23. Складирование материалов и установка баллонов на кровле и в помещениях ближе 5 м от эвакуационных выходов (в том числе подходов к наружным пожарным лестницам) не допускается.

8.24. Горючий утеплитель необходимо хранить вне строящегося здания в отдельно стоящем сооружении или на специальной площадке на расстоянии не менее 18 м от строящихся и временных зданий, сооружений и складов.

8.25. Емкости с горючими жидкостями следует открывать только перед использованием, а по окончании работы закрывать и сдавать на склад. Тара из-под горючих жидкостей должна храниться в специально отведенном месте вне мест проведения работ.

Тара из-под горючих жидкостей должна храниться в специально отведенном месте вне мест проведения работ.

8.26. Баллоны с горючими газами и емкостями с легковоспламеняющимися жидкостями должны храниться раздельно, в специально приспособленных вентилируемых вагончиках (помещениях) или под навесами за сетчатым ограждением, недоступном для посторонних лиц.

8.27. Хранение в одном помещении баллонов, а также битума, растворителей и других горючих жидкостей не допускается.

8.28. При хранении на открытых площадках наплавляемого кровельного материала, битума, горючих утеплителей и других строительных материалов, а также оборудования и грузов в горючей упаковке, они должны размещаться в штабелях или группами площадью не более 100 м2. Разрывы между штабелями (группами) и от них до строящихся или подсобных зданий и сооружений надлежит принимать не менее 24 м.

8.29. При обнаружении пожара или признаков горения (задымление, запах гари, повышение температуры и т. п. ) необходимо:

) необходимо:

- немедленно сообщить об этом в пожарную охрану;

- принять по возможности меры по эвакуации людей, тушению пожара и обеспечению сохранности материальных ценностей.

8.30. Для обеспечения успешного тушения пожара необходимо обучить работников правилам и способам работы с первичными средствами пожаротушения.

8.31. По окончании работ необходимо провести осмотр рабочих мест и привести их в пожаро- и взрывобезопасное состояние.

8.32. На объекте должно быть определено лицо, ответственное за сохранность и готовность к применению средств пожаротушения.

9. Содержание и обслуживание кровель

9.1. Кровельные материалы производства icopal® не требуют дополнительной защиты от погодных воздействий и ультрафиолета. Условия их эксплуатации принципиально не отличаются от условий эксплуатации других битумно-полимерных кровельных покрытий.

9.2. Для реализации потенциальных возможностей кровельных покрытий и продления их срока службы без капитального ремонта следует выполнять необходимый перечень мероприятий по обслуживанию кровли в целом, который включает:

- техническое обследование кровель и систему осмотров

- периодическую очистку кровли от загрязнений и снега

- своевременное устранение мелких дефектов

- организацию надлежащего контроля за доступом на кровлю.

9.3. Система осмотров включает проведение плановых и, при необходимости – внеочередных осмотров. Плановые обследования проводят, как правило, 4 раза в год: весной, летом, осенью и зимой. Особое внимание при этом должно уделяться местам сопряжений основного кровельного покрытия и примыканий, состоянию воронок. Одновременно проверяется отсутствие протечек путем осмотра потолков помещений, расположенных под крышей.

Внеочередные осмотры крыш и расположенного на них оборудования, мест сопряжения оборудования с кровлей, водоотводящих устройств следует производить после сильных ветров, ливней и обильных снегопадов. Результаты осмотра кровли следует фиксировать в специальном журнале.

9.4. При зимних обследованиях – толщине слоя снега, степени его подтаивания. При этом с плоских кровель, как правило, снег не удаляется, если нет опасности перегрузки несущих конструкций. Очистка крыш от снега и льда должна поручаться рабочим, знающим правила содержания кровель, и выполняться только деревянными или пластмассовыми лопатами.

Применение стальных лопат и ломов при очистке кровель от снега и льда категорически запрещается. При очистке от снега плоских крыш с внутренним водостоком следует очищать и площадь вокруг водоприемных воронок диаметром около 0,5м во избежание образования «шуги», которая забивает воронку.

9.5. При установке на кровлях аэраторов следует исключить возможность попадания талой воды в вентиляционную трубу аэратора. Для этого следует периодически очищать от снега область вокруг аэратора на глубину не менее 10 см от верхнего края вентиляционной трубы.

9.6. Весной после таяния снега крышу очищают от мусора, ила, осматривают поверхность защитного слоя кровли, прочищают водостоки, повреждения устраняют. Внутренние водостоки в случае их засорения прочищают с крыши ершом такого же диаметра, как и диаметр стояка.

Для очистки водоприемных воронок от пыли, ила и грязи снимают и прочищают приемные решетки и стаканы. Для предотвращения засора водоприемных воронок внутреннего водоотвода обязательно устанавливают над водоприемной воронкой специальные защитные колпаки.

9.7. При обнаружении дефектов кровельного материала покрытия (трещины, разрывы, порезы и т.п.) их следует незамедлительно отремонтировать. Для ремонта следует применять верхние слои материалов icopal®.

Для обеспечения надлежащего контроля за доступом на кровлю, следует максимально ограничить несанкционированный доступ на кровлю посторонних лиц. При выполнении на кровле каких-либо работ следует строго следить за соблюдением рабочими правил производства работ, исключающих повреждение кровельного материала, а также захламление кровли строительным мусором и демонтированным оборудованием.

Кровельный рулонный материал битумно-полимерный: характеристика, особенности устройства

- Характеристика битумных рулонных материалов

Хотя кровля считается довольно консервативным участком строительства, но многие из новых материалов, заявившие о себе за последние годы, успели получить широкое распространение. Рулонная кровля даже стала одним из самых востребованных типов покрытия. Ее достоинствами являются низкая теплопроводность, небольшая масса, легкий монтаж, экономичность, удобство транспортировки.

Ее достоинствами являются низкая теплопроводность, небольшая масса, легкий монтаж, экономичность, удобство транспортировки.

Основу рулонной кровли составляют битумные и битумно-полимерные материалы, имеющие армирующую основу (картон, стеклохолст, синтетика и другие). По структуре и составу они могут быть совершенно разными. Вспомним хорошо известный рубероид –битумно полимерный рулонный материал на картонной основе. Он имеет некоторые недостатки – подверженность гниению, недостаточная морозо- и теплоустойчивость, низкая эластичность.

Современные виды мягких материалов в сравнении с привычным рубероидом значительно выигрывают. Благодаря универсальному составу и новым технологиям производства рулонные материалы для кровли приобрели такие качества, как

- износостойкость,

- отличные теплоизоляционные показатели,

- экологичность,

- долговечность,

- звуко- гидроизоляционные свойства,

- пожаробезопасность.

Эластичность материала позволяет им легко адаптироваться к механическим и температурным деформациям. Рулонная кровля «выручает» в местах, где другие покрытия не подходят – на плоских крышах.

Рулонная кровля «выручает» в местах, где другие покрытия не подходят – на плоских крышах.

Материалы этого типа достаточно чувствительны к колебаниям температуры и различным воздействиям атмосферы, в большой степени к воздействию ультрафиолетовых лучей.

Низкая морозостойкость материала, конечно, не может не отразиться на его долговечности, однако использованные в современных материалах специальные марки битума позволяют повысить срок их эксплуатации где-то в полтора раза.

Несмотря на некоторые недостатки, этот кровельный материал обладает высокой технологичностью и довольно привлекательной ценой. Его с успехом применяют в местах, где перепады температуры не очень сильные, например, в качестве подкладочных слоев.

Среди высококачественных рулонных битумных материалов можно отметить металлоизол и фольгоизол. В их конструкцию входит фольговый слой. Они нашли свое применение при устройстве кровли на плоской крыше, а также в качестве гидро- и пароизоляции.

Кровельные битумно-полимерные материалы

В последнее время все большее распространение приобрели двухкомпонентные рулонные материалы – соединение битума и полимера (максимально 12% объема). В их основе лежит полиэстр или стеклохолст, термопласт, резиновая крошка (бикрост, рубемаст, рубестеки другие).

В их основе лежит полиэстр или стеклохолст, термопласт, резиновая крошка (бикрост, рубемаст, рубестеки другие).

Полимерный компонент по сравнению с обычными битумными материалами

- придает им большую пластичность,

- не дает образовываться трещинам,

- расширяет интервал рабочей температуры битума,

- снижает температуру хрупкости,

- повышает температуру размягчения,

- на длительное время обеспечивает сохранение эластичности,

- повышает долговечность материала.

Полотнища либо настилают по технологии наплавления, либо приклеивают при помощи мастик.

Битумно-полимерный кровельный рулонный материал используют на плоских кровлях и на скатных с максимальным уклоном в 25°. Больший уклон чреват опасностью возникновения оползания покрытия. Дело в том, что в жаркую погоду пластичность материала резко повышается.

Устройство и последующее содержание 1 кв.м. кровли этого типа обходится примерно в два раза дешевле, чем обычного битумного. Недостаток этих материалов в необходимости устройства многослойной кровли.

Недостаток этих материалов в необходимости устройства многослойной кровли.

Рулонные материалы для крыши

Отметим некоторые из самых популярных битумных и битумно-полимерных рулонных материалов, используемых для кровли.

- Рубероид – это гидроизоляционный материал. Получают его путем пропитки картона для кровли мягкими битумами с дальнейшим покрытием поверхности с обеих сторон тугоплавким битумом.

- Пергамин – это рулонный беспокровный материал. Его получают аналогично рубероиду, с той лишь разницей, что пропиточный битум не должен иметь температуру размягчения меньше 40°С. Функционально его используют, как подкладочный материал под рубероид или пароизоляцию.

- Биполь – материал изготавливают из прочной стеклоткани с последующей пропиткой битумно-полимерным веществом с обеих сторон. Его нижнюю часть покрывают полимерной пленкой, а верхнюю – крупнозернистой присыпкой. Применяют биполь при покрытия кровель с уклоном. При ремонтно-восстановительных работах его наносят одинарным слоем, а в случае нового покрытия – двойным.

- Линокром– в основе этого гидроизолятора кровли лежит стеклоткань или стеклохолст. Его пропитывают вяжущим веществом, в основе которого лежит оклеечный битум.

- Унифлекс – это высококачественный модифицированный кровельный материал. Его выпускают с наружным покрытием либо в виде полимерной пленки, либо крупнозернистой посыпки.

© 2022 stylekrov.ru

Кровельные рулонные битумные гидроизоляционные материалы повышенной надежности ТЕХНОНИКОЛЬ по выгодной цене

Главная » Строительным компаниям » Кровля » Наплавляемые битумные материалы ТехноНИКОЛЬ

Корпорация «ТехноНИКОЛЬ» производит рулонные кровельные покрытия и гидроизоляционные материалы нового поколения. Применяемые технологии позволяют получить высококачественный кровельный и гидроизоляционный рулонный наплавляемый полимерно-битумный материал, нанесенный на не гниющую полиэфирную и стеклооснову, соответствующий самым высоким мировым стандартам. Передовое оборудование оснащено компьютерной системой управления, которая контролирует весь технологический процесс и качество выпускаемой продукции.

Передовое оборудование оснащено компьютерной системой управления, которая контролирует весь технологический процесс и качество выпускаемой продукции.

Наплавляемые кровельные материалы изготавливаются из окисленного модифицированного битума на стекло- и полимерных основах, что обеспечивает им высокую надежность и долговечность.

Постоянный контроль над технологическими параметрами позволяет выпускать высококачественную продукцию, востребованную рынком, соответствующую всем стандартам и нормам, применяемым на территории Российской Федерации.

Условные обозначения (марки):

Защитные слои

Литерой «К» в таблицах технических характеристик обозначается крупнозернистая посыпка.

Литерой «М» в таблицах технических характеристик обозначается мелкозернистая посыпка.

Литерой «П» в таблицах технических характеристик обозначается защитная пленка.

Литерой «В» обозначается поверхность с ВЕНТ каналами.

Литерой «С» обозначается самоклеящаяся поверхность.

Основы

Литерой «Э»» обозначается основа из полиэфирного полотна.

Литерой «Х» обозначается основа из стеклохолста

Литерой «Т» обозначается основа из стеклоткани

Стеклоизол

Рулонный кровельный и гидроизоляционный материал, состоящий из стекловолокнистой основы, на которую с двух сторон равномерно нанесено битумное вяжущее. В качестве защитных слоев используется крупнозернистая посыпка и полимерная пленка. Для того чтобы правильно применять стеклоизол ХПП, ТПП, ХКП и ТКП достаточно определить их основные качества и отличия.

Цена

РУБ/РУЛ

980

от

Стеклоизол Р ТКП — рулонный кровельный и гидроизоляционный материал, состоящий из стекловолокнистой основы, на которую с двух сторон равномерно нанесено битумное вяжущее. В качестве защитных слоев используется крупнозернистая посыпка и полимерная пленка. Основа материала Стеклоизол Р ТКП 3,5 — стеклоткань.

Основа материала Стеклоизол Р ТКП 3,5 — стеклоткань.

Область применения

Стеклоизол Р ТКП 3,5 предназначен для устройства и ремонта кровли и гидроизоляции подземных конструкций. Приклеивается путем подпаливания нижнего слоя или с помощью мастики.

Цена

РУБ/РУЛ

810

от

Стеклоизол Р ТПП – это кровельный стройматериал, производимый на основе стеклоткани, обработанной с обеих сторон битумным вяжущим. С обеих сторон материал защищен полимерной пленкой, которая защищает материал от склеивания. При монтаже с помощью горелки пленку снимать не требуется. Стеклоизол в рулонах предназначен для создания нижнего слоя кровельного ковра на плоских кровлях. Также его можно использовать в качестве гидроизоляции конструкций подземного и наземного типа. Материал укладывается с помощью мастики или наплавлением.

Цена

РУБ/РУЛ

810

от

Стеклоизол Р ХКП – это продукция на стекловолокнистой основе, обогащенная битумным вяжущим. Изделие состоит серого гранулята и защитной посыпки. Предназначена для устройства верхнего слоя в кровельных коврах зданий и сооружений.

Изделие состоит серого гранулята и защитной посыпки. Предназначена для устройства верхнего слоя в кровельных коврах зданий и сооружений.

Цена

РУБ/РУЛ

730

от

Стеклоизол Р ХПП — рулонный кровельный и гидроизоляционный материал, состоящий из стекловолокнистой основы, на которую с двух сторон равномерно нанесено битумное вяжущее. В качестве защитных слоев используется крупнозернистая посыпка и полимерная пленка. Основа материала Стеклоизол Р ХПП — стеклохолст.

Стеклоизол Р ХПП предназначен для устройства и ремонта кровли и гидроизоляции подземных конструкций. Приклеивается путем подпаливания нижнего слоя или с помощью мастики.

Характеристики материалов Стеклоизол

| Наименование параметра | ТПП | ХПП | ТКП | ХКП | |

Масса 1 кв. м., кг, не менее м., кг, не менее |

2,5-3,0 | 2,5-3,0 | 3,5-4,0 | 3,5-4,0 | |

| Разрывная сила при растяжении, Н, не менее | стеклоткань | 500/400 | 500/400 | — | |

| стеклохолст | — | 294/- | — | 294/- | |

| Температура гибкости на брусе R=25мм, оС, не выше | 0 | 0 | 0 | 0 | |

| Теплостойкость, °С, не менее | 80 | 80 | 80 | 80 | |

| Тип покрытия: | верх | пленка без логотипа | пленка без логотипа | сланец/гранулят | сланец/гранулят |

| низ | пленка без логотипа | пленка без логотипа | пленка без логотипа | пленка без логотипа | |

| Длина \ ширина, м | 9х1/10х1/15х1 | 9х1/10х1/15х1 | 9х1/10х1 | 9х1/10х1 |

Бикрост

Бикрост представляет собой гидроизоляционное полотно, состоящее из прочной основы, на которую наносится смесь битумного вяжущего и наполнителей. Материал предназначается для устройства и ремонта кровельного ковра. Предназначен для устройства кровельного ковра зданий и сооружений и гидроизоляции строительных конструкций.

Материал предназначается для устройства и ремонта кровельного ковра. Предназначен для устройства кровельного ковра зданий и сооружений и гидроизоляции строительных конструкций.

Верхний слой – с крупнозернистой посыпкой с лицевой стороны и полимерной пленкой с нижней стороны полотна. Марки ТКП и ХКП предназначены для устройства верхних слоев кровельного ковра. Посыпка защищает полотно материала от вредного воздействия ультрафиолетовых лучей.

Нижний слой – с полимерной пленкой с двух сторон полотна. Марки ХПП и ТПП используются в качестве нижнего слоя при устройстве кровельного ковра. Также применяются для пароизоляции.

Цена

РУБ/РУЛ

1 450

от

Бикрост ТКП – это лучший вариант бюджетного варианта. При работе по гидроизоляции различных конструкций он способен прослужить долгое время. Основа из прочной стеклоткани выдержит различные перепады температуры и давления, а посыпка защитить от осадков.

Цена

РУБ/РУЛ

1 270

от

Бикрост ХКП необходимо использовать во время гидроизоляции строительных конструкций, где есть серьезная нагрузка на поверхность. Его можно применять для гидроизоляции горизонтальной и вертикальной поверхности. Применяют при работе с кровельным ковром, расположенным под наклоном.

Его можно применять для гидроизоляции горизонтальной и вертикальной поверхности. Применяют при работе с кровельным ковром, расположенным под наклоном.

При соблюдении всех рекомендаций по работе с этим материалом, он сохраняет свои влагоудерживающие свойства до семи лет.

Цена

РУБ/РУЛ

1 920

от

Бикрост ТПП наиболее подходит для гидроизоляции строительных конструкций, где требуется серьезная нагрузка на поверхность. Его можно использовать в качестве подкладочного материала нижнего слоя кровли в сочетании с Бикростом ТКП, для гидроизоляции как вертикального, так и горизонтального фундамента. Благодаря низкому проценту растяжения этот материал можно использовать и при работе с кровлей, которая имеет значительный наклон.

Этот материал эконом-класса обладает хорошими влагоустойчивыми свойствами и способен прослужить до семи лет.

Бикрост ХПП разновидность с основой из стеклохолста, что означает о том, что его необходимо использовать в строительных конструкциях, в которых отсутствует большая нагрузка на поверхность. В связи, с чем отсутствует, потребность в дополнительном материале на основе стеклоткани и поэтому снижаются финансовые затраты. Если его используют в качестве гидроизоляции кровли, то этот материал одновременно защитить от влаги и верхний слой.

В связи, с чем отсутствует, потребность в дополнительном материале на основе стеклоткани и поэтому снижаются финансовые затраты. Если его используют в качестве гидроизоляции кровли, то этот материал одновременно защитить от влаги и верхний слой.

Технические характеристики

| Наименование параметра | ЭПП | ТПП | ХПП | ЭКП | ТКП | ХКП | |

| Масса 1 м2, кг, (±0,25 кг) | ТПП ХПП ЭКП ТКП ХКП | 3,0 | 3,0 | 4,0 | 4,0 | 4,0 | |

| Разрывная сила в продольном/поперечном направлении, Н, не менее | полиэфир | 343/- | — | — | 343/- | — | — |

| стеклоткань | — | 700/700 | — | — | 700/700 | — | |

| стеклохолст | — | — | 294/- | — | — | 294/- | |

| Температура гибкости на брусе R=25мм, оС, не выше | 0 | 0 | 0 | 0 | 0 | 0 | |

| Теплостойкость, °С, не менее | 80 | 80 | 80 | 80 | 80 | 80 | |

| Тип защитного покрытия | верхняя сторона | пленка без логотипа | пленка без логотипа | пленка без логотипа | гранулят, сланец | гранулят, сланец | гранулят, сланец |

| наплавляемая сторона | пленка с логотипом | пленка с логотипом | пленка с логотипом | пленка с логотипом | пленка с логотипом | пленка с логотипом | |

| Длина / ширина, м | 15х1 | 15х1 | 15х1 | 10х1 | 10х1 | 10х1 |

Линокром

Линкром предназначен для осуществления защиты возводимых зданий и сооружений от воздействия влаги любого происхождения. Он отлично подходит как для гидроизоляции фундаментов, так и для проведения аналогичных работ на не нагружаемых плоских кровлях или крышах, имеющих незначительный уклон. Его физико-химические показатели позволяют решать триединую задачу: обеспечивать гидроизоляцию, шумоизоляцию и теплоизоляцию.

Он отлично подходит как для гидроизоляции фундаментов, так и для проведения аналогичных работ на не нагружаемых плоских кровлях или крышах, имеющих незначительный уклон. Его физико-химические показатели позволяют решать триединую задачу: обеспечивать гидроизоляцию, шумоизоляцию и теплоизоляцию.

Виды Линокрома

Область применения Линокрома

- Гидроизоляция кровель;

- Гидроизоляция фундаментов;

- Гидроизоляция стен подвалов;

- Гидроизоляция перекрытий;

- Гидроизоляция бассейнов;

- Гидроизоляция магистральных трубопроводов;

- Гидроизоляция различных конструкций;

Цена

РУБ/РУЛ

1 580

от

Линокром ТКП кровельный тип битумного материала с основой из стеклоткани. Это делает его пригодным при устройстве верхнего слоя кровельного полотна на нагружаемых кровельных конструкциях. Материал имеет верхний слой из минеральной посыпки, в результате чего, он не только эстетически привлекателен, но и защищен от любых негативных, сторонних воздействий – механических, атмосферных.

Цена

РУБ/РУЛ

2 135

от

Линокром ТПП – битумный материал с основой из стеклоткани. Данный материал будет идеальным решением, в тех случаях, когда от гидроизоляционного материала, кроме долговечности и надежности, еще и требуется выдерживать при эксплуатации серьезные нагрузки. Материал может наплавляться на кровлях с любым уклоном как подкладочный слой.

Цена

РУБ/РУЛ

1 320

от

Линокром ХКП – кровельный тип битумного материала с основой из стеклохолста. Наплавляется, как верхний слой, на кровли с незначительным уклоном и не подверженные механическим и другим воздействиям. Придает кровле красоту, надежность, долговечность и защиту от атмосферных воздействий, включая ультрафиолетовое излучение.

Цена

РУБ/РУЛ

1 580

от

Линокром ХПП – битумный материал с основой из стеклохолста. Может быть применен для устройства подкладочного слоя не нагружаемых кровельных ковров с уклоном в пределах 10° и для горизонтальной гидроизоляции различных сооружений – фундаментов, межэтажных перекрытий и т. п.

п.

Технические характеристики материалов Линокром

| Наименование параметра | ЭПП | ТПП | ХПП | ЭКП | ТКП | ХКП | |

| Масса 1 м2, кг, (±0,25 кг) | 3,6 кг/м | 3,6 кг/м | 3,6 кг/м | 4,6 кг/м | 4,6 кг/м | 4,6 кг/м | |

| Разрывная сила в продольном/поперечном направлении, Н, не менее | полиэфир | 343/- | — | — | 343/- | — | — |