битумно — полимерные материалы с металлическим покрытием

Мягкая кровля из битумной черепицы используется уже более полувека в Европе и Америке и почти два десятка лет в России, отличается улучшенными эксплуатационными характеристиками. В то же время на строительном рынке продолжают появляться модифицированные виды мягкой кровли с новыми свойствами, среди них металлизированные битумно-полимерные покрытия. Обладая необычными декоративными свойствами, они имеют ряд преимуществ и в эксплуатации.

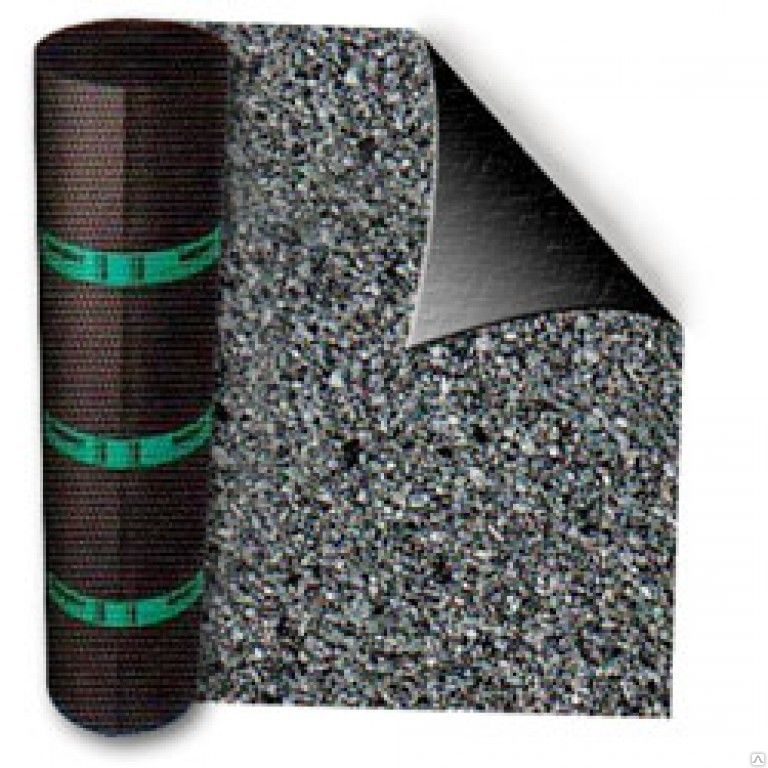

Гибкая черепица – материал, наиболее подходящий для крыш сложной формы. Она применяется при устройстве кровельного ковра в различных климатических районах и в традиционном варианте состоит из пропитанного битумом одного или двух слоев стекловолокна, битумного вяжущего слоя и имеет общую толщину порядка 3–5 мм. В качестве верхнего защитного слоя применяют различные виды посыпки: сланец, керамическая посыпка (гранулы) и окрашенный при высоких температурах базальтовый гранулят.

В металлизированных видах мягкой кровли слой минеральной присыпки заменен металлической фольгой, толщина которой у разных производителей колеблется от 50 до 100 мкм (в зависимости от металла). Чаще всего используется медная или алюминиевая фольга, но бывают другие покрытия. Например, фирма Tegola выпускает черепицу с цинк-титановым и даже золотым покрытием. В ассортименте компании Siplast-Icopal присутствуют битумно-полимерные материалы, покрытые тонким слоем меди, аллюминия и нержавеющей стали. В России этот кровельный материал пока не представлен.

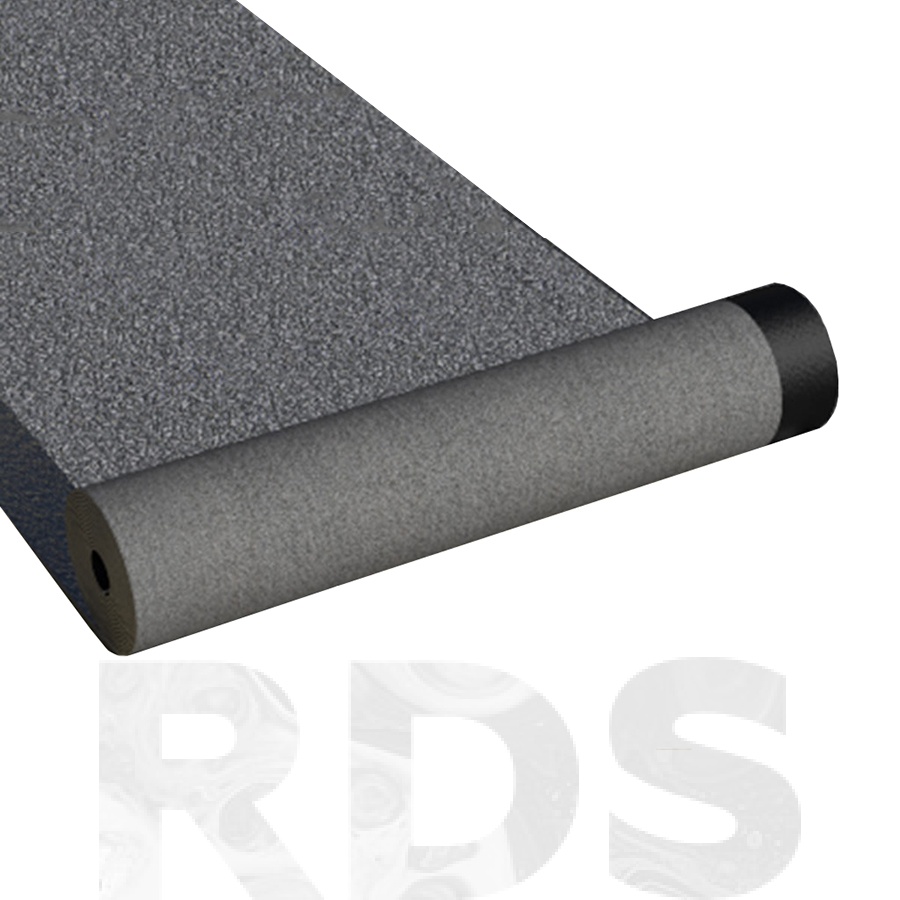

Кроме мягкой черепицы, состоящей из отдельных листов, производят также рулонные кровельные материалы на основе битумно-полимерной или битумно-резиновой смеси, имеющие покрытие из металлической фольги. Российский производитель – «Уральский завод битумных кровельных материалов» в городе Дегтярске.

Металлическое покрытие служит для защиты битумно-полимерной смеси и улучшения эксплуатационных характеристик материалов. К преимуществам фольгированных кровельных материалов, по сравнению с традиционными, в первую очередь относят практически стопроцентную защиту от ультрафиолетового и теплового излучений (факторы, наиболее разрушительно действующие на битум) за счет отражающих свойств фольги. Другие преимущества – снижение возгорания кровельного материала (например, от вылетающих из трубы искр) и повышение его прочности: фольга выполняет роль дополнительной основы (армирующего слоя). Уменьшаются нагрузки на кровлю, так как тонкая фольга легче каменного гранулята.

Кроме того, на кровлях из фольгированных материалов не происходит накопления влаги, пыли, мусора, прорастания семян растений и, как следствие, разрушения кровельного ковра. Все это в целом приводит к увеличению срока службы кровли и улучшению ее эксплуатационных характеристик. Металлизированные битумно-полимерные покрытия, особенно с медным покрытием, устойчивы к атмосферным осадкам, содержащим химически активные вещества, что необходимо в условиях города. Широкий температурный диапазон важен при использовании в условиях российского климата.

Так, фольгированные кровельные материалы «Уральского завода битумных кровельных материалов» сохраняют гибкость при температуре –25 °С, а теплостойкость – до 100–120 °С (в зависимости от материала-основы и вида металла). Кровля из этих материалов выдерживает ливень, град, сильный ветер, обледенение и прямые солнечные лучи.

Как следствие оптимизации эксплуатационных параметров повышается долговечность кровли с покрытием из металлической фольги. Фирмы-изготовители дают гарантию не менее 10–15 лет для черепицы и 20 лет для рулонных материалов. Гарантия действует, если укладка была произведена в соответствии с инструкциями по монтажу, а условия эксплуатации кровли находятся в пределах допустимых значений (в частности, соответствуют климатическим зонам, указанным в документации).

Битумно-полимерные кровельные материалы выпускаются с покрытиями из разных металлов. Самым распространенным остается медное, на поверхности которого со временем образуется защитный слой, патина, предохраняющая металл от коррозии. Чем больше кислот и солей в атмосфере, чем влажнее и теплее климат, тем быстрее происходит окисление (у моря – интенсивнее, в средней полосе и на Севере – продолжительнее). Патина, кроме защиты от коррозии, придает металлическому покрытию дополнительные декоративные свойства. Поэтому Tegola, например, выпускает медную черепицу с уже нанесенным слоем патины.

Защитной пленкой из окислов покрываются и алюминиевая фольга и цинк-титановый лист. Но если вначале золотистая медь меняет цвет на шоколадный, а через полтора-два десятилетия становится зеленоватой, то алюминий и сплавы титана от окисления только слегка темнеют и приобретают матовость. Для тех, кто не хочет, чтобы через несколько лет дом выглядел, как старинный особняк, и кому нравится яркий медный цвет крыши, компания Tegola выпускает черепицу, покрытую слоем бесцветного лака. Толщина слоя достигает 70–80 мкм.

Под его защитой кровля не изменит цвет в течение долгого времени, лак очень стойкий и выдерживает все атмосферные воздействия. Единственное ограничение, о котором предупреждает производитель: избегать механического повреждения лакового слоя при монтаже и использования острых и тяжелых предметов (грубые подошвы обуви, молотки, лестницы и пр.), так как в местах повреждения начнется процесс окисления металлической фольги.

Компания Siplast-Icopal выпускает металлизированные кровельные материалы с защитным покрытием краской. Она наносится поверх алюминиевого слоя и является, помимо защиты от ультрафиолета, еще и дополнительной декоративной отделкой кровли. Выбор цвета довольно широк: от темно-зеленого, темно-красного и темно-серого до более ярких – «цинкового» и белого. Есть цвет, имитирующий медную патину.

Фольгированные материалы, как и традиционные битумные, получают путем двустороннего нанесения на основу вяжущего состава из битума, наполнителя и технологических добавок. При этом у разных производителей технология изготовления и состав битумной смеси могут несколько отличаться. Например, фирма Tegola использует в производстве черепицы венесуэльский природный битум. Имевший в течение многих лет контакт с кислородом, он отличается от битума, полученного химическим путем, более прочными молекулярными связями и обладает высокой стойкостью к УФ-излучению (в четыре раза большей, чем у искусственного битума) и более сглажено реагирует на суточные перепады температуры. Природный битум в процессе производства подвергают искусственному старению и вводят специальные добавки для придания смеси повышенных физико-механических и эксплуатационных характеристик.

При этом у разных производителей технология изготовления и состав битумной смеси могут несколько отличаться. Например, фирма Tegola использует в производстве черепицы венесуэльский природный битум. Имевший в течение многих лет контакт с кислородом, он отличается от битума, полученного химическим путем, более прочными молекулярными связями и обладает высокой стойкостью к УФ-излучению (в четыре раза большей, чем у искусственного битума) и более сглажено реагирует на суточные перепады температуры. Природный битум в процессе производства подвергают искусственному старению и вводят специальные добавки для придания смеси повышенных физико-механических и эксплуатационных характеристик.

Технологию производства битумных кровельных материалов (на примере «Уральского завода битумных кровельных материалов») можно приблизительно описать так: вначале в нагретый до требуемой температуры битум вводят полимеры и производят их механическое растворение. Количество полимера может колебаться от нуля (битумные материалы) до 12 % (битумно-полимерные материалы повышенной надежности). Затем в смесь добавляют наполнитель (талькомагнезит, доломитовую муку и пр.), тщательно ее перемешивают и заливают в специальную ванну. Основа кровельного материала (стеклохолст, полиэстр, стеклоткань), проходя через ванну, собирает на себя слой битумно-полимерной смеси. Толщина слоя регулируется калибровочными валками на выходе.

У большинства производителей основа состоит из одного слоя стекловолокна или полиэстера, но может быть и комбинированной, двухслойной: между двумя слоями стекловолокна имеется промежуточный слой битума. Армирующие слои необходимы для повышения прочности и сохранения стабильности размеров листов черепицы. Как пример битумно-полимерной черепицы, имеющей два слоя основы, можно привести черепицу Toisite cuivre с покрытием из меди, производимую Siplast-Icopal. В ее составе, кроме двойного слоя армирующего стеклохолста, с внутренней стороны имеется покрытие из пробкового гранулята, который способствует дополнительной микровентиляции и шумопоглощению кровельного материала.

Металлическую фольгу на подготовленный «многослойный пирог» из основы и битумной смеси можно наносить двумя способами. Один из них «горячий», когда фольга укладывается на расплавленную битумно-полимерную массу в процессе производства всего полотна. Чаще всего этот метод применяют при производстве рулонных фольгированных материалов. Его недостатки – появление небольших морщин на фольге (за счет разности коэффициентов температурного расширения битума и меди) и отсутствие фольги на боковых торцах кровельного материала после вырубки из полотна отдельных кусков (гонтов) для производства черепицы. При использовании второго способа фольгой оклеивается каждый отдельный кусок (лист черепицы). Тогда фольга ложится ровнее и специальным образом загибается сбоку, закрывая торцы. В результате после укладки появляется эффект монолитной кровли.

Производители фольгированных битумных покрытий не указывают специфических требований, которые необходимо соблюдать при монтаже кровли. К особенностям монтажа можно отнести тщательную предварительную разметку, профессиональное выполнение работ и заранее подготовленный набор необходимых аксессуаров: коньковые элементы, специальный ковер для ендовы и т.д.

Монтаж металлизированной черепицы не отличается от укладки традиционной гибкой. Металлизированную черепицу укладывают на сплошное ровное основание из влагостойкой фанеры, ориентированной стружечной плиты или шпунтованной доски, влажность которой не превышает 20 %. В качестве подкладочного слоя под кровельные листы используют кровельный ковер из рулонных битумно-полимерных материалов на основе полиэстра. При уклоне скатов до 60° подкладочный слой укладывается по всей поверхности кровли рядами, параллельными карнизу, с продольным нахлестом 10 см, поперечным – 20 см.

При уклоне скатов кровли более 60° гидроизоляционную мембрану достаточно уложить в ендовы, на коньки и торцевые части кровли, по карнизу (шириной не менее 2 м), вокруг дымоходных труб, вентиляционных шахт, мансардных окон, а также в других местах вероятного скопления снега и образования «ледяных линз». Укладка черепицы производится от середины ската. Продукция каждого производителя имеет нюансы технологии укладки. В основном, листы закрепляются гвоздями и саморезами. Место крепления закрывается укладываемым внахлест последующим слоем. Рулонные металлизированные материалы монтируют по традиционной технологии способом наплавления.

Укладка черепицы производится от середины ската. Продукция каждого производителя имеет нюансы технологии укладки. В основном, листы закрепляются гвоздями и саморезами. Место крепления закрывается укладываемым внахлест последующим слоем. Рулонные металлизированные материалы монтируют по традиционной технологии способом наплавления.

| ОБЗОР РОССИЙСКОГО РЫНКА БИТУМНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | ||||||

| Производитель | «Уральский завод битумных кровельных материалов» | Tegola Canadese | Brai | Siplast-Icopal | ||

| Страна | Россия | Италия | Италия | Франция | ||

| Вид материала | Черепица «Евразия» | Рулонный материал «Маноэласт» «Манофлекс» «Манополь» «Фольгоизол» | Черепица Линия «Эксклюзив» | Черепица Giotto, Leonardo | Черепица Toisite cuivre | Рулонный материал Paradial S, Vercuivre S |

| Размер, м | 1*0,3 | 1*10 | 1*0,34 | 1*0,33 | 0,5*0,3 | 1*10, 1*8 |

Масса 1 кв. м, кг м, кг | 5,0–8,0 | 2,5–4,0 | 8,5–16,6 | 8-11 | 21 | 4,2 (алюминиевое покрытие), 4,7 (медь) |

| Материал армирующего слоя | Стеклохолст | Стеклохолст, полиэстер | Нетканое стекловолокно | Нетканое стекловолокно | Стеклохолст (2 слоя) | Стеклохолст |

| Металл покрытия | Медь | Медь, алюминий | Медь, цинктитан | Медь | Медь | Алюминий, алюминий крашеный, медь, нержавейка |

| Толщина металличесского слоя, мкм | 50–100 | 50–100 | 70 (медь), 100 (цинк-титан) | 70 | 70–80 | 70–80 |

| Температурный диапазон сохранения эксплуатационных характеристик, °С | –60…+110–120 | –60…+110–140 | –70…+150 | –60…+140 | –45…+120 | –45…+120 |

| Гарантия, лет | 15 | 20 | 15 | 15 | 10 | 10 |

Битумно-полимерные материалы для гидроизоляции: европейский акцент

Строительная отрасль и промышленность строительных материалов России долгое время отставала от европейских тенденций, находясь в позиции догоняющего. Но сегодня разрыв все больше сокращается, а некоторые российские производители по качеству и инновационности продукции превосходят зарубежных конкурентов, что позволяет им поставлять современные стройматериалы во многие страны мира.

Но сегодня разрыв все больше сокращается, а некоторые российские производители по качеству и инновационности продукции превосходят зарубежных конкурентов, что позволяет им поставлять современные стройматериалы во многие страны мира.

Но как и чем сегодня живет рынок этих материалов в самом ЕС? То, что сегодня в России чаще всего называют Еврорубероидом, ТЕХНОЭЛАСТОМ, УНИФЛЕКСОМ и т.д., в Европе стало появляться в 70-е годы прошлого века. Европейские производители методично избавлялись от «слабого звена» в рулонных гидроизоляционных материалах — картонной основы. Она была заменена стеклотканью и полиэфиром, которые не подвержены намоканию, гниению и деформации, также велись разработки модифицированного битума с гибридными составами. Следует упомянуть, что почти тогда же появился и будущий конкурент – гидроизоляция кровли на основе ПВХ.

Битумно-полимерные мембраны стали эффективным и экономичным решением для плоских кровель всех типов зданий Европы, позволяющим создавать покрытия с повышенной прочностью при растяжении и перепадах температуры. В СССР шли аналогичные разработки, но косность и инерционность плановой экономики не давали развиться соответствующим инновациям. Поэтому на этом фоне весьма любопытно выглядит современная структура российского (постсоветского) и европейского рынков.

На текущий момент в Европе битумно-полимерные мембраны сегодня занимают около 65% рынка, хотя еще 10 лет назад их было около 75%. И главная битва разворачивается между битумно-полимерными и синтетическими мембранами.

Как отмечают эксперты компании ТЕХНОНИКОЛЬ, в силу исторических и существующих причин Россия пока находится в позиции догоняющей: здесь речь пока идёт о вытеснении битумно-полимерными мембранами классического и модернизированного типов рубероида.

Табл.1. Европейский рынок кровельных материалов по технологиям

| Год | Синтетические материалы, доля % | Битумные материалы, доля % |

| 2008 | 24,6 | 75,4 |

| 2011 | 27,9 | 72,1 |

| 2014 | 29,9 | 70,1 |

| 2019 | 35,6 | 64,4 |

Объем

производства битумно-полимерных кровельных покрытий в Европе составляет около 1

млрд м2, из них материалы на полиэфирной основе — около 50%. Единственным

исключением в Европе стала Германия, где рубероид является одним из традиционных

материалов для строительства.

Единственным

исключением в Европе стала Германия, где рубероид является одним из традиционных

материалов для строительства.

Как отмечают эксперты, в европейских странах превалируют наплавляемые материалы, мастичных технологий почти не осталось. Очень любопытен рынок кровельных материалов Скандинавии. Например, в Финляндии в большинстве случаев применяются двухслойные кровли (включая битумно-полимерные мембраны UNIFLEKS ТЕХНОНИКОЛЬ), а в Швеции точно наоборот – однослойные решения – самые ходовые. В Норвегии это соотношение примерно 50 на 50%.

Достаточно популярны в Европе балластные и инверсионные кровли с использованием битумно-полимерных мембран. Они позволяют сделать плоскую кровлю эксплуатируемой, в том числе и для устройства озеленения. В итоге, в той же Германии около 18% крыш делается с прицелом на организацию садов и лужаек.

На европейском рынке материалов для гидроизоляции много сильных игроков, которые не менее активно представлены в России, и сам рынок достаточно структурирован. Но это не закрытый клуб по интересам, который определяет предпочтения европейских потребителей (инвесторов и застройщиков). Заказчиков не сильно интересует происхождение товара, большее внимание они уделяют качеству, цене и потребительским характеристикам материалов.

И на фоне сильных игроков Европы особенно интересен опыт российской компании ТЕХНОНИКОЛЬ, которая занимает уверенное место на международной арене строительных материалов и систем благодаря эффективному подходу к освоению и адаптации под требования европейского рынка битумно-полимерных материалов для гидроизоляции кровель и фундаментов.

Свой вклад в экспортный портфель

вносят все три флагмана компании: Рязанский завод, предприятие в Осиповичах (Республика

Беларусь) и завод в Выборге. При этом «ТЕХНОНИКОЛЬ-Выборг» — несомненный лидер по количеству

продукции, идущей на экспорт. Ассортимент составляет более 550 модификаций

популярных гидроизоляционных мембран, включая позиции, ориентированные под

различные климатические особенности регионов поставки и применения.

Наибольшие объемы продукции компании сегодня потребляют страны Балтии. Например, в 2017 году Эстония увеличила количество материалов ТЕХНОНИКОЛЬ на своих объектах до трех с лишним миллионов квадратных метров. Существенные объемы востребованы на рынке Великобритании — в среднем около 1,5 млн м2.

Надёжные битумно-полимерные мембраны ТЕХНОНИКОЛЬ широко применяются на объектах разной сложности. Так, в Таллине с материалом UNIFLEKSEKP построен комплекс HILTONHOTEL, а в финском городе Коккола — энергокомплекс POWERSTATION и музей ретро автомобилей «Valmetcarfactory».

Европейский рынок битумно-полимерных материалов довольно стабилен, но не консервативен. В нем продолжается борьба различных видов мембран и он не закрыт для новых игроков, в том числе российского происхождения

Битумно-полимерные материалы — ООО «ПКФ СНАБКОМПЛЕКТ». Снабжение и поставки в сфере строительного и нефтегазового сектора

Битумно-полимерные кровельные мембраны – это особый, принципиально новый строительный материал, который отличается рядом полезных свойств:

- Полимерные кровельные мембраны отличаются особой прочностью и эластичностью в использовании;

- Полимерные кровельные мембраны устойчивы к воздействию ультрафиолета и озона;

- Для полимерной мембранной кровли характерна устойчивость к окислению и особая морозостойкость;

- Полимерная мембранная кровля, как правило, на 20-30% дороже битумно-полимерных материалов (мягкая битумная черепица), но срок их службы значительно больше;

- Долговечность кровли из полимерной кровельной мембраны;

- Высокая скорость монтажных работ полимерной мембранной кровли;

- Наличие рулонов размером от 1 до 1.5 м, что позволяет покрывать полимерными кровельными мембранами кровли с минимальным количеством швов.

Использование наплавляемых материалов на плоской кровле

Мягкие кровли, выполняемые без верхней жесткой стяжки, предполагают механическое крепление утеплителя и, соответственно вместе с ним, гидроизоляции. Полимерные мембраны по своим свойствам, способу монтажа, размерам рулонов, весу и пожарным требованиям наиболее оптимально подходят для устройства мягких кровель больших размеров. Полимерные мембраны по стоимости материала (плюс работы по его укладке) получаются немного дешевле, чем полимерно-битумные 2-слойные гидроизоляционные системы «премиум» класса, но дороже однослойных полимерно-битумных мембран. Ради справедливости надо сказать, что и у полимерно-битумных материалов есть свои преимущества перед полимерными, а именно: свойство самозатягивания мелких порезов и проколов, большая стойкость к механическим повреждениям (за счет толщины и верхнего защитного слоя из каменной посыпки) и более легкий ремонт, который не требует специального оборудования. Также при устройстве кровли с применением жесткой стяжки предпочтительнее использование полного наплавления полимерно-битумных мембран как более надежного при последующей эксплуатации, чем механическое закрепление.

Полимерные мембраны по своим свойствам, способу монтажа, размерам рулонов, весу и пожарным требованиям наиболее оптимально подходят для устройства мягких кровель больших размеров. Полимерные мембраны по стоимости материала (плюс работы по его укладке) получаются немного дешевле, чем полимерно-битумные 2-слойные гидроизоляционные системы «премиум» класса, но дороже однослойных полимерно-битумных мембран. Ради справедливости надо сказать, что и у полимерно-битумных материалов есть свои преимущества перед полимерными, а именно: свойство самозатягивания мелких порезов и проколов, большая стойкость к механическим повреждениям (за счет толщины и верхнего защитного слоя из каменной посыпки) и более легкий ремонт, который не требует специального оборудования. Также при устройстве кровли с применением жесткой стяжки предпочтительнее использование полного наплавления полимерно-битумных мембран как более надежного при последующей эксплуатации, чем механическое закрепление.

Битумно-полимерные материалы класса “ПРЕМИУМ” | ||||

Потенциальный срок службы материалов класса “ПРЕМИУМ” более 20 лет. | ||||

Качество данных материалов подтверждает опыт их применения на самых крупных и значимых объектах России. | ||||

Марка материала | Толщина | Основа | Размер рулона | Цена 1 м² c НДС. |

Техноэласт — многофункциональный СБС-модифицированный кровельный и гидроизоляционный материал. | ||||

Гибкость на брусе R=10 мм, не выше -25 0C, теплостойкость +100 0C | ||||

Техноэласт ХПП | 3,0 | Стеклохолст | 10 м* 1м | 112,18 |

Техноэласт ТКП сланец: серый | 4,2 | Стеклоткань | 10 м* 1м | 169,56 |

Техноэласт ЭКП сланец: серый | 4,2 | Полиэстер | 10 м*1м | 178,88 |

Техноэласт ЭПП |

| Полиэстер | 10 м*1м | 161,18 |

Битумно-полимерные материалы класса “БИЗНЕС” | ||||

Потенциальный срок службы материалов класса “БИЗНЕС” более 15 лет. | ||||

Материалы класса “БИЗНЕС”, уже зарекомендовали себя на объектах по всей стране. | ||||

Они позволяют решать широкий круг задач при устройстве кровельного ковра и гидроизоляции. | ||||

Унифлекс — многофункциональный СБС-модифицированный кровельный и гидроизоляционный материал | ||||

Гибкость на брусе R=25 мм, не выше -200C, теплостойкость +950C | ||||

Унифлекс ХПП | 2,8 | Стеклохолст | 10 м* 1м | 99,08 |

Унифлекс ХКП сланец: серый | 3,8 | Стеклохолст | 10 м* 1м | 119,19 |

Унифлекс ТПП | 2,8 | Стеклоткань | 10 м* 1м | 118,89 |

Унифлекс ТКП сланец: серый | 3,8 | Стеклоткань | 10 м* 1м | 139,47 |

Унифлекс ЭПП | 2,8 | Полиэстер | 10 м* 1м | 125,49 |

Унифлекс ЭКП сланец: серый | 3,8 | Полиэстер | 10 м* 1м | 147,29 |

Унифлекс Экстра ТПП |

| Стеклоткань | 10 м* 1м | 120,11 |

Унифлекс Экстра ТКП |

| Стеклоткань | 10 м* 1м | 128,29 |

Битумные и битумно-полимерные материалы класса “СТАНДАРТ” | ||||

Потенциальный срок службы материалов класса “СТАНДАРТ” более 10 лет. | ||||

Качество и надежность материалов сочетаются с доступностью по цене. | ||||

Линокром — многофункциональный наплавляемый кровельный и гидроизоляционный материал. | ||||

Гибкость на брусе R=25 мм, не выше -50C, теплостойкость +800C | ||||

Линокром ХПП | 2,7 | Стеклохолст | 15 м* 1м | 66,54 |

Линокром ХКП гранулят: серый | 3,7 | Стеклохолст | 10 м* 1м | 78,79 |

Линокром ХКП сланец: серый | 3,7 | Стеклохолст | 10 м* 1м | 78,79 |

Линокром ТПП | 2,7 | Стеклоткань | 15 м* 1м | 84,44 |

Линокром ТКП гранулят: серый | 3,7 | Стеклоткань | 10 м* 1м | 92,79 |

Линокром ТКП сланец: серый | 3,7 | Стеклоткань | 10 м* 1м | 92,79 |

Биполь – серия СБС модифицированных битумных кровельных и гидроизоляционных материалов. | ||||

Гибкость на брусе R=25 мм , -150C, теплостойкость +850C | ||||

Биполь ХПП | 3,0 | Стеклохолст | 15 м* 1м | 78,08 |

Биполь ХКП гранулят: серый | 4,0 | Стеклохолст | 10 м* 1м | 87,74 |

Биполь ТПП | 3,0 | Стеклоткань | 15 м* 1м | 94,78 |

Биполь ТКП гранулят: серый | 4,0 | Стеклоткань | 10 м* 1м | 104,63 |

Биполь ЭПП | 3,0 | Полиэстер | 15 м* 1м | 100,04 |

Биполь ЭКП гранулят: серый | 4,0 | Полиэстер | 10 м* 1м | 110,61 |

Битумные материалы класса “ЭКОНОМ” | ||||

Потенциальный срок службы материалов класса “ЭКОНОМ” до 10 лет. | ||||

Качественные продукты класса “ЭКОНОМ” позволят вам изготовить недорогую кровлю. | ||||

Бикроэласт — CБС-модифицированный битумный кровельный и гидроизоляционный материал. | ||||

Гибкость на брусе R=25 мм, не выше-100C, теплостойкость +850C | ||||

Бикроэласт ХПП | 3,0 | Стеклохолст | 15 м* 1м | 67,55 |

Бикроэласт ХКП гранулят: серый | 4,0 | Стеклохолст | 10 м* 1м | 81,06 |

Бикроэласт ТПП | 3,0 | Стеклоткань | 15 м* 1м | 86,18 |

Бикроэласт ТКП сланец: серый | 4,0 | Стеклоткань | 10 м* 1м | 95,12 |

Бикрост — наплавляемый кровельный и гидроизоляционный материал. | ||||

Гибкость на брусе R=25 мм, 00C, теплостойкость + 80 0C | ||||

Бикрост ХПП | 3,0 | Стеклохолст | 15 м* 1м | 60,65 |

Бикрост ХКП гранулят: серый | 4,0 | Стеклохолст | 10 м* 1м | 75,12 |

Бикрост ТПП | 3,0 | Стеклоткань | 15 м* 1м | 73,59 |

Бикрост ТКП гранулят: серый | 4,0 | Стеклоткань | 10 м* 1м | 85,06 |

ФИЛИКРОВЛЯ: Современные битумно-полимерные материалы — Журнал Кровли

Большие перепады температур зимой и летом, воздействие солнечных лучей и атмосферных осадков приводят к тому, что со временем кровельное покрытие неизбежно начнет разрушаться, а крыша – протекать, нанося ущерб внутренним помещениям и доставляя неудобства жильцам. Используя новые материалы, можно избежать подобных проблем.

Используя новые материалы, можно избежать подобных проблем.

Срок службы битумно-полимерных материалов составляет 20–25 лет, однако половина из них приходят в негодность уже через 5 лет. Основная причина – использование традиционной технологии изготовления и схемы применения материалов. Теплостойкость сырьевого битума ниже 50 °С. Для увеличения теплостойкости битум окисляют, пропуская через нагретый битум воздух. В результате происходит искусственное старение битума. Летом кровля прогревается до 80 °С, ускоряется окислительная реакция битумно-полимерного вяжущего с кислородом, а следовательно, ускоряется и процесс старения материала.

Компания «Филикровля» предлагает свое решение этой проблемы – рулонный наплавляемый битумно-полимерный материал «Филизол». Производят его на основе стеклоткани, нетканого полотна или полиэстера, покрытого с двух сторон слоем битумно-полимерного вяжущего и специальным защитным слоем. При производстве материала добавляются различные полимерные добавки, такие как термоэластопласт СБС. Это придает материалу большую тепло- и морозоустойчивость, эластичность, повышает сопротивление усталостным нагрузкам. Свойства материала позволяют применять его для устройства кровель без приклеивающих мастик в летнее и зимнее время по жестким основаниям (железобетонные плиты, цементно-песчаные и асфальтовые стяжки).

На основе покрытия «Филизол» компания «Филикровля» разработала материал для устройства вентилируемой кровли – «Филизол-Супер».

Одна из причин быстрого изнашивания кровли – скопления паров воды в подкровельном пространстве и вздутия кровельного покрытия. Это происходит не по причине некачественного монтажа, а из-за свойств материала: при нагреве кровли увеличивается давление в подкровельном пространстве, которое приводит к расслоению нижнего мастичного слоя, и, как следствие, – образуются вздутия на кровле.

Избежать этого позволяет технология так называемых дышащих или вентилируемых кровель – укладка кровель с частичным креплением к основанию, разработанная компанией «Жилремпроект-3». Особенностью устройства вентилируемой кровли является соединение кровельного ковра с основанием по периметру кровли, на парапетах или скатах. По образованным таким способом выходам воздух вместе с парами воды выходит в атмосферу, выравнивая давление и предотвращая расслоение кровельного покрытия.

Особенностью устройства вентилируемой кровли является соединение кровельного ковра с основанием по периметру кровли, на парапетах или скатах. По образованным таким способом выходам воздух вместе с парами воды выходит в атмосферу, выравнивая давление и предотвращая расслоение кровельного покрытия.

«Филизол-Супер» по своим качествам идеально подходит для таких работ. С верхней стороны материала – защитный слой из крупнозернистой посыпки, с нижней – специальный мастичный слой, защищенный полимерной пленкой. Крепится материал по швам металлическими фиксирующими элементами.

Материал «Филизол» послужил основой и для разработки других модификаций битумно-полимерных материалов для различных сфер применения. Так, «Филизол В» предназначен для укладки верхнего слоя кровельного ковра, «Филизол Н» – для нижнего слоя кровельного ковра и гидроизоляции. Совместно с ГУП «НИИМосстрой» разработан «Филизол Маст» – самозалечивающийся гидроизоляционный материал. Его особенностью является регенеративное свойство, т.е. способность к затягиванию микротрещин.

Помимо кровельных материалов компания «Филикровля» предлагает гидроизоляционные и герметизирующие материалы, битумные мастики, крепеж и оборудование для проведения кровельных работ. Все материалы завода производятся на высокотехнологичном оборудовании по современным технологиям, разработанным с ведущими НИИ, одобрены к применению Минздравом РФ и Госстроем России.

ОАО «Завод Филикровля»

Москва, Кутузовский проезд, 16

Тел.: (495) 142 4267, 983 3040, 983 3041

E-mail: [email protected]

www.filizol.ru

Способ получения битумно-полимерных материалов

Изобретение относится к области промышленного производства битумных материалов на основе нефтяного сырья и полимеров для дорожного строительства, гидроизоляции, герметизации, защиты металлических конструкций и трубопроводов от коррозии, производства рулонных кровельных материалов. Способ получения битумно-полимерных материалов включает растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, в котором нефтяное сырье предварительно подогревают до температуры 50-150°С, в качестве нефтяного сырья используют мазут, гудрон или нефтяной остаток перегонки нефти, являющийся сырьем СБ для производства вязких дорожных битумов, растворение каучука в нефтяном сырье осуществляют в количестве свыше 2 и до 6% от массы нефтяного сырья до полного растворения и получения однородной композиции, а окисление полученной композиции осуществляют при температуре свыше 190°С и до 250°С. Изобретение позволяет получать битуминозные материалы с широким диапазоном показателей, в зависимости от необходимого назначения, что позволяет использовать их в различных областях промышленности и эксплуатировать в жестких климатических условиях. 1 з.п. ф-лы, 1 табл.

Изобретение позволяет получать битуминозные материалы с широким диапазоном показателей, в зависимости от необходимого назначения, что позволяет использовать их в различных областях промышленности и эксплуатировать в жестких климатических условиях. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области производства строительных и гидроизоляционных материалов, к технологии приготовления органических вяжущих и мастик на основе нефтяного сырья и полимеров. Изобретение позволяет получать модифицированные битумы для дорожного строительства, ремонта деформационных трещин автомобильных дорог, герметизации межпанельных стыков в зданиях и сооружениях, температурных швов аэродромных покрытий. Из битумно-полимерных материалов можно изготавливать рулонные кровельные материалы, а также использовать для гидроизоляции и антикоррозионной защиты металлических конструкций и трубопроводов.

Модифицирование нефтяных битумов полимерами производят относительно давно, при этом, как правило, используют полиолефины, эластомеры, термоэластопласты и различные пластификаторы. Совмещение битума с модификаторами осуществляют плавлением или растворением второго в первом или полимеризацией модифицирующих мономеров в битуме, или смешением битумсодержащих с латексами, или введением других каких-либо органических/неорганических компонентов.

Перечисленные в общем виде технологические решения имеют соответствующие охранные документы. Например, известны:

«Способ приготовления вяжущего для дорожного строительства», SU 1671671;

«Битумная композиция и способ ее получения», RU 2011667;

«Битумная композиция и способ ее получения «, RU 2011666;

«Битумная композиция», RU 2120951;

«Битумно-полимерная композиция и способ ее получения», RU 2132857.

Наиболее распространенными и в технологическом плане доступными являются способы модифицирования битумов путем их растворения или плавления в нефтяном сырье или органических растворителях. Растворения полимеров, как правило, проводят отдельно в нефтяных растворителях, а затем совмещают их с битумом путем смешивания с одновременным отгоном растворителя или его летучих составляющих, если таковые имеются. Указанный процесс относительно длителен, требуется дополнительное оборудование для растворения и желательно герметичное, к тому же процесс является энергоемким.

Указанный процесс относительно длителен, требуется дополнительное оборудование для растворения и желательно герметичное, к тому же процесс является энергоемким.

Известным и наиболее близким по технической сущности является: «Способ получения битумно-каучуковых вяжущих, включающий окисление органического сырья при температуре 210-230°С с введением полимера в количестве 1,5-2,0% от массы первого и продувкой полученной композиции при температуре 180-190°С, в качестве органического сырья используют дорожный нефтяной битум, а в качестве полимера используют 10-14% раствор этилен-пропиленового или этилен-пропилен-диенового каучука в смеси керосина и мазута 0,33/1,0.» (Патент RU 2152412 С1, 1998, МПК-7 C 08 L 95/00, 23/16).

Обозначенный способ основан на предпосылке авторов, что каучук в мазуте не растворяется, а только набухает, поэтому для растворения необходимо применять керосин, а точнее смесь мазута с керосином. В дальнейшем полученную смесь мазут-керосин-каучук предлагают смешивать с дорожным битумом и продувать воздухом до достижения требуемой температуры размягчения. Указанный способ имеет недостаток, процесс двухстадийный. Сначала растворяют каучук, затем совмещают при совместном окислении. Это приводит к дополнительным затратам тепло/электроэнергии, увеличивает время приготовления, требует дополнительного оборудования.

Цель настоящего изобретения — получение высококачественных битумно-полимерных материалов с упрощенной технологией приготовления, низкими энергозатратами, меньшей длительностью процесса, что позволяет снизить конечную себестоимость готовой продукции.

Цель достигается реализацией способа получения битумно-полимерных материалов, включающего растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, в котором нефтяное сырье предварительно подогревают до температуры 50-150°C, причем в качестве нефтяного сырья используют мазут, гудрон или нефтяной остаток перегонки нефти, являющийся сырьем СБ для производства вязких дорожных битумов, растворение в нефтяном сырье осуществляют в количестве свыше 2 и до 6% от массы нефтяного сырья до полного растворения и получения однородной композиции, а окисление полученной композиции осуществляют при температуре свыше 190°С и до 250°С.

Также цель достигается путем реализации способа получения битумно-полимерных материалов, который включает растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, а в нефтяное сырье для получения раствора добавляют тяжелый бензин, лигроин, уайт-спирит или нефрас в количестве 5÷30% от массы нефтяного сырья.

Принципиальным отличием изобретения от прототипа является одностадийность процесса, т.е. растворение полимера непосредственно в нефтяном сырье, без предварительного получения раствора полимера в легком нефтяном растворителе, который затем совмещают с готовым битумом, а также более высокая, более 190°С температура окисления. Повышенная температура окисления позволяет не только более полно отогнать пары растворителя или не нужные летучие, но и достаточно эффективно и быстро провести окисление. Такой температурный режим позволяет приготовить материал, в котором основные показатели — температура размягчения и пенетрация будут соответствовать требованиям ГОСТ 2245-90 или ОСТ 218.010-98. Отсутствие в обрабатываемой смеси предварительно окисленного битума при последующей, после полного растворения полимера, обработке высокой температурой и воздухом позволяет получить битумно-полимерный материал (БПМ) со свойствами, значительно превосходящими по показателям аналоги и, в частности, прототип. Способ позволяет снизить температуру хрупкости, повысить адгезию материала к обрабатываемой поверхности и прочность удержания пленки БПМ на ней. Достигается полная однородность БПМ без каких-либо попыток к расслоению при хранении в нагретом состоянии.

Известно, что при применении, например, термоэластопласта ДСТ 30Р-01 блок сополимера бутадиен-стирола со стиролом типа SBS или подобных ему «Кратон», «Карифлекс» для модифицирования битума, по отличной от предлагаемой технологии, при хранении происходит расслоение, возникает неоднородность, проявляется так называемый «эффект сливкообразования», что приводит к результатам, компрометирующим саму идею модифицирования битума эластомерами или другими полимерами.

Факт расслоения полимера и битума говорит о том, что никакой пространственно-полимерной структуры, о которой говорят иные разработчики, в модифицированном битуме не возникает, а лишь битумно-каучуковая дисперсия или эмульсия расплава или раствора полимера в битуме. Так, например, и в случае с термоэластопластом ДСТ, крошку которого пытаются вводить в горячий битум в надежде, что он там растворится.

Существенным достижением изобретения является решение проблемы расслоения. Поэтому отсутствие расслоения БПМ — одно из замечательных отличий от аналогов и прототипа.

Для реализации способа предпочтительно в качестве нефтяного сырья использовать мазут М-40, М-100, по ГОСТ 10585-75, сырье для производства вязких дорожных битумов СБ, ТУ 38.101582-75 или близкие к ним по техническим характеристикам материалы. В качестве дополнительного компонента предпочтительно использовать нефтяные растворители: тяжелый бензин К-6, ТУ 0250-001-04855329-94, или лигроин с диапазоном разгонки 120/220-230°С, или уайт-спирит С-4-155/200, ГОСТ 10214-78, или нефрас А-130/150, ГОСТ 3134-78.

В качестве полимера можно использовать синтетические каучуки: СКИ-3, ГОСТ 1425-79, СКЭПТ, ТУ 2294-022-05766801-94, полибутадиеновые СКДК(Н), ТУ 2294-073-05766801-98 или их смеси в различных пропорциях. При реализации способа в технологическом процессе дополнительно можно использовать активаторы и катализаторы окисления, такие как сульфат алюминия, диокисд марганца, серная кислота H2SO4, FeCL3•6Н2О, а для дополнительного усиления адгезии БПМ к минеральным материалам и металлам адгезионные добавки, например, такие, как аминоациламид, диациламид, оксиэтилированные моноалкилфенолы или битумные адгезивы «WETFIX BE», «DIAMINE OLBS» компании «AKZO NOBEL», и/или некоторые другие ПАВ. Применение именно каучуков обусловлено сложностью или даже невозможностью растворения большинства полиолефинов в нефтяных растворителях по предлагаемому способу. Помимо прочего, полиолефины не обладают эластичностью, поэтому не дают нужного эффекта.

Для получения битумно-полимерных материалов можно применить следующие технологические операции

Дробленый каучук в виде крошки фракции 5-50 мм вводят в нефтяное сырье, находящееся в обогреваемом аппарате, снабженном перемешивающим и воздухораспределительными устройствами, при температуре сырья 50-150°С. Перемешивающим устройством может быть механическая лопастная мешалка, обеспечивающая радиальное и осевое перемешивание, а воздухораспределительным — например, барбатер, в который при окислении подается атмосферный воздух под давлением. Или, например, лопастная мешалка может быть снабжена полым валом для засасывания воздуха, через который засасываемый воздух во время перемешивания раствора подается в возникающую вихревую воронку перемешиваемого сырья. Перемешивание ведут 4-12 часов при температуре 50-150°С (предпочтительно при Т=80-90°С). Причем время растворения зависит от применяемых материалов, температуры ведения процесса, вязкости составляющих по ВУ, Муни, скорости вращения мешалки. После полного растворения каучука и получения однородного раствора температуру поднимают до свыше 190°С, но не более 250°С (оптимально 195°С) и, не останавливая мешалку, подают воздух в воздухораспределительное устройство. Т.е. или включают компрессором, подающим воздух в барбатер, или открывают вход воздуха в полый вал (снимают заглушку). Во время процесса окисления происходит уход летучих, паров углеводородов, черного соляра, водяного пара, СО, СО: и прочее. В результате в растворе повышается вязкость и температура размягчения и изменяются все остальные параметры, которые напрямую взаимосвязаны.

Степень готовности БПМ контролируют периодическим отбором проб и проверяют по методу «Кольцо и Шар», ГОСТ 11505.

Время ведения процесса зависит от назначения БПМ, исходного нефтяного сырья, концентрации каучука, возможного применения катализатора окисления, необходимой температуры размягчения получаемого материала. После достижения необходимой температуры размягчения Tкиш. °С процесс останавливают. Готовый БПМ сливают из аппарата, проверяют остальные параметры, затаривают продукт и отправляют на склад или потребителю.

°С процесс останавливают. Готовый БПМ сливают из аппарата, проверяют остальные параметры, затаривают продукт и отправляют на склад или потребителю.

Способ получения битумно-полимерного материала можно реализовать также путем растворения крошки каучука фр. 5-50 мм в нефтяном сырье в обогреваемом аппарате. Предварительно готовят нефтяное сырье, которое может представлять собой смесь гудрона с уайт-спиритом или нефрасом, где содержание растворителя в нефтяном сырье, как компонента, находится в пределах 5-30% от массы нефтяного сырья. Затем нефтяное сырье нагревают в аппарате до температуры от 50°С-80°С и добавляют каучуковую крошку в количестве 1-6% от массы нефтяного сырья. Далее, при работающем перемешивающем устройстве поднимают температуру раствора до 90-100°. Процесс перемешивания ведут до полного растворения каучука в нефтяном сырье, что составляет ориентировочно 6-8 часов. После достижения результата температуру смеси поднимают до среднеарифметического значения температуры начала и конца кипения и подают воздух для окисления, при этом перемешивающее устройство продолжает работать. Дополнительно включают циркуляцию по схеме: «на себя». Контролируют готовность продукта по температуре размягчения Ткиш.°С. Пары нефраса или уайт-спирита и прочие летучие направляют на конденсацию и утилизацию для повторного использования. Готовый материал затаривают.

Способ получения битумно-полимерных материалов можно проиллюстрировать следующими примерами конкретной реализации.

Пример 1

Состав компонентов битумно-полимерного материала, масс.ч.:

| Мазут М-100 | 97,2 |

| Каучук СКЭПТ-40 | 2,8 |

В разогретый до 60°C мазут добавляют дробленый каучук (крошку), включают перемешивающее устройство, поднимают температуру до 90-100°С и в течение 6-8 часов перемешивают и растворяют. При полном растворении каучука в мазуте и достижении однородности температуру раствора поднимают до 195°С, после чего подают воздух. Его подачу осуществляют из компрессора через барбатер, находящийся в аппарате с раствором, количество определяется из расчета 0,5-1,5 м3/мин воздуха на 1 тн раствора.

Его подачу осуществляют из компрессора через барбатер, находящийся в аппарате с раствором, количество определяется из расчета 0,5-1,5 м3/мин воздуха на 1 тн раствора.

В результате окисления происходит выделение тепла. Для предотвращения превышения температуры выше установленной режимом необходимо регулировать подачу воздуха и при необходимости отключать компрессор, не останавливая перемешивание. При установлении температуры обрабатываемого раствора в пределах 190-200°С подачу воздуха возобновляют. Процесс окисления сопровождается выделением газов: паров черного соляра, продуктов окисления СО, С2О, Н2О, которые направляют или на конденсацию, или в печь на дожиг. При достижении температуры размягчения битумно-полимерного материала Ткиш=52-53°С процесс останавливают. Готовый БПМ направляют на асфальтобетонный завод для приготовления асфальтобетонной смеси. Применяют полученную а/б смесь для устройства верхних слоев и особо ответственных участков автомобильных дорог первой категории Федерального значения.

Пример 2

Состав компонентов БПМ, масс.ч.:

| Гудрон | 81,0 |

| Тяжелый бензин | 14,4 |

| Каучук цис-изопреновый СКИ-3 | 4,6 |

В разогретый гудрон до температуры 60-70°С в аппарате с перемешивающим устройством и барбатером добавляют расчетное количество тяжелого бензина, включают перемешивающее устройство и циркуляцию с помощью битумного насоса по схеме «на себя»: аппарат→насос→аппарат.

После полного распределения бензина в гудроне, результатом которого является разжижение или растворение гудрона бензином, работу насоса линии циркуляции отключают, саму линию отсекают от аппарата арматурой. Далее при постоянном перемешивании в полученную смесь добавляют крошку каучука и поднимают температуру до 95-100°С. В течение 8-10 часов каучук перемешивают до полного растворения и однородности. Степень готовности раствора определяют при отборе проб визуальным методом, на наличие включений не растворившегося каучука. При необходимости процесс продолжают. После достижения положительных результатов открывают линию циркуляции и включают битумный насос по схеме: аппарат→насос→аппарат, одновременно поднимают температуру раствора до 200°С. После достижения указанной температуры в аппарат подают воздух. В течение 4-6 часов, при постоянном перемешивании и циркуляции, ведут окисление раствора, которое сопровождается отгоном тяжелого бензина, который направляют на конденсацию и сбор в накопительную емкость для повторного использования. Процесс сопровождается обильным выделением паров бензина, СО, С2О, Н2О. Степень готовности определяется достигнутой температурой размягчения БПМ. При достижении Ткиш=75-85°С процесс останавливают и готовый БПМ сливают из аппарата. Полученный материал используют в качестве ремонтной дорожной мастики для санации деформационных трещин асфальтобетонного покрытия или для производства рулонных кровельных материалов.

При необходимости процесс продолжают. После достижения положительных результатов открывают линию циркуляции и включают битумный насос по схеме: аппарат→насос→аппарат, одновременно поднимают температуру раствора до 200°С. После достижения указанной температуры в аппарат подают воздух. В течение 4-6 часов, при постоянном перемешивании и циркуляции, ведут окисление раствора, которое сопровождается отгоном тяжелого бензина, который направляют на конденсацию и сбор в накопительную емкость для повторного использования. Процесс сопровождается обильным выделением паров бензина, СО, С2О, Н2О. Степень готовности определяется достигнутой температурой размягчения БПМ. При достижении Ткиш=75-85°С процесс останавливают и готовый БПМ сливают из аппарата. Полученный материал используют в качестве ремонтной дорожной мастики для санации деформационных трещин асфальтобетонного покрытия или для производства рулонных кровельных материалов.

Пример 3

Состав компонентов битумно-полимерного материала, масс.ч.:

| Битумное сырье СБ | 81,0 |

| Тяжелый бензин К-6 | 12,0 |

| Каучук СКЭПТ-60 | 4,5 |

| НеонолАФ9-12 | 2,5 |

Оксиэтилированный моноалкилфенол на основе тримеров пропилена, ТУ 2483-077-05766801-98, производства ОАО «Нижнекамскнефтехим».

БПМ приготавливают в соответствии с режимом и в последовательности, указанной в Примере 2. После получения материала с температурой размягчения 85-90°С в полученное добавляют ПАВ, неонол АФ 9-12, в течение 30-45 мин перемешивают до полного и равномерного распределения. Полученный БПМ используют для гидроизоляции и антикоррозионной защиты трубопроводов и металлических конструкций.

Технические характеристики полученных материалов по Примерам 1, 2, 3 представлены в Таблице.

Предлагаемый способ получения модифицированных каучуком битумов, битумно-полимерных материалов (БПМ) испытан в условиях дорожных управлений ООО «Татнефтедор», Татавтодор, «Управления Северо-Западных магистральных нефтепроводов» ОАО «Татнефть». Был подтвержден высокий технический уровень материалов, изготавливаемых по данному способу. Получены положительные заключения специализированных организаций: «РосдорНИИ, г. Воронеж, «Центрдорконтроль», Росавтодор, г. Москва, ОАО «Каздорстрой», г. Казань.

Был подтвержден высокий технический уровень материалов, изготавливаемых по данному способу. Получены положительные заключения специализированных организаций: «РосдорНИИ, г. Воронеж, «Центрдорконтроль», Росавтодор, г. Москва, ОАО «Каздорстрой», г. Казань.

Битумно-полимерные материалы значительно увеличивают срок службы асфальтобетонных покрытий автомобильных дорог, обеспечивают надежную и долговременную защиту металлических конструкций и трубопроводов от коррозии. БПМ экологически безопасны и технологичны в изготовлении, а также в применении. Они отличаются устойчивостью к старению и применимы как в северных, так и в южных регионах России.

| Таблица Технические показатели битумно-полимерного материала БПМ | |||||

| № п/п | НАИМЕНОВАНИЕ ПОКАЗАТЕЛЯ | БПМ-50 | БПМ-75 | БПМ-80 | Методы испытаний, |

| Пример 1 | Пример 2 | Пример 3 | ГОСТ | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Температура размягчения по Кольцу и Шару, °С, не менее | 53 | 75 | 80 | 11506-78 |

| 2 | Растяжимость, см., при +25°С | 45 | 6,0 | 6,0 | 115095-75 |

| при 0°С | 65 | — | — | ||

| 3 | Глубина проникания иглы, *0,1 мм. | ||||

| при +25°C | 90 | 60 | 65 | 11501-78 | |

| при 0°С | 60 | 40 | 50 | ||

| 4 | Температура хрупкости по Фраасу, не выше, °С | -25 | -35 | -35 | 11507-78 |

| 5 | Сцепление с минеральной частью | Обр. №1 | 98% | — | 26589-94 |

| 6 | Температура вспышки, °С, не ниже | 230 | 220 | 220 | 4333-87 |

| 7 | Прочность сцепления на отрыв, МПа, не менее | ||||

| — с металлом | — | — | 0,5 | 26589-94 | |

| — с бетоном | — | 0,4 | — | ||

| 8 | Характер разрушения при отрыве | Когезионный | 25945 |

1. Способ получения битумно-полимерных материалов, включающий растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, отличающийся тем, что нефтяное сырье предварительно подогревают до температуры 50÷150°С, в качестве нефтяного сырья используют мазут, гудрон или нефтяной остаток перегонки нефти, являющийся сырьем СБ для производства вязких дорожных битумов, растворение каучука в нефтяном сырье осуществляют в количестве свыше 2 и до 6% от массы нефтяного сырья до полного растворения и получения однородной композиции, а окисление полученной композиции осуществляют при температуре свыше 190°С и до 250°С.

Способ получения битумно-полимерных материалов, включающий растворение каучука в нефтяном сырье и дальнейшее окисление полученной композиции, отличающийся тем, что нефтяное сырье предварительно подогревают до температуры 50÷150°С, в качестве нефтяного сырья используют мазут, гудрон или нефтяной остаток перегонки нефти, являющийся сырьем СБ для производства вязких дорожных битумов, растворение каучука в нефтяном сырье осуществляют в количестве свыше 2 и до 6% от массы нефтяного сырья до полного растворения и получения однородной композиции, а окисление полученной композиции осуществляют при температуре свыше 190°С и до 250°С.

2. Способ получения битумно-полимерных материалов по п.1, отличающийся тем, что в нефтяное сырье для получения раствора добавляют тяжелый бензин, лигроин, уайт-спирит или нефрас, в количестве 5 — 30% от массы нефтяного сырья.

Полимерная гидроизоляция: битумная, цементная

Вода является главным жизненным элементом, благодаря которому человек существует. Она дает жизнь, но так же легко может ее забрать. Влага в подвалах, протекание крыш, сырость и появление плесени способно не только пагубно отразится на здоровье, но и посредством разрушения здания, эту жизнь отнять. Предотвратить появление влаги в доме может только одно — надежная гидроизоляция.

Содержание статьи:

Почему появляется влага? Из-за чего вода проникает в здание и затапливает подвалы? Причин может быть великое множество, например:

- Наличие подземной реки. Вода, словно артерии живого организма, пронизывает нашу планету. Нередко фундамент построенного здания находится поверх ее русла. Это в итоге приводит к обрушению грунта над рекой, и проседании стен.

- Грунт. Не стоит забывать, что глубоко под землей находится очень насыщенная водой почва. Эта поверхностная вода, рано или поздно выталкивается наружу, проникая в дом.

- Осадки. Если дом, с каждым осенним дождем, омывает вода, а растаявший снег и лед причиняет дополнительные неудобства, это означает что процесс эрозии стен уже начался, и она так или иначе проникнет в дом.

- Некачественный фундамент. Конечно, каждому хочется немного сэкономить. Не отличаются от остальных людей и некоторые прорабы. Если учесть то, что сумма выделенная на строительство фундамента составляет около 20% от затрат на постройку самого здания, то в денежном эквиваленте это довольно много. Гидроизоляция при этом обходится лишь в 3% от общей суммы затрат. Не стоит экономить на своей жизни.

Ванная, кухня, санузел всегда остаются самыми слабыми местами в квартире. Это происходит из-за постоянного воздействия на них эффекта коррозии, как правило, возникающего от воздействия влаги. Не удивительно, что после очередного прорыва крана или канализации, приходит счет от затопленных соседей снизу. Чтобы уберечься от подобных инцидентов и не подвергать свою жизнь опасности, рекомендуется сделать гидроизоляцию. Но защита от воды необходима не только вышеописанным комнатам, но и всему зданию, ведь никому не хочется, чтобы дом был сырым и влажным. К основному виду защиты дома от влаги, можно отнести именно гидроизоляцию с применением полимеров.

Гидроизоляция из полимерных материалов — это очень большой спектр новых средств, которые применяются для предохранения помещения от влаги. При этом для изоляции стен, пола и крыш применимы разные виды полимерных материалов.

Главной особенностью, отличавшей все виды полимеров, является одинаковый состав: химические добавки и связующее вещество. К основным распространенным разновидностям полимерной гидроизоляции относят обмазочную и пропиточную гидроизоляцию. Обмазочная предполагает использование в качестве материалов различные типы мастики и штукатурки, для защиты здания от попадания в него влаги. Пропиточная гидроизоляция отличается использованием пропиточных средств.

Обмазочная предполагает использование в качестве материалов различные типы мастики и штукатурки, для защиты здания от попадания в него влаги. Пропиточная гидроизоляция отличается использованием пропиточных средств.

Битумно полимерная гидроизоляция

Некоторое время назад широко стали использоваться материалы из битума, сейчас распространяются и пользуются большим спросом среди покупателей и новые виды битумно-полимерных средств защиты. Их высокий рейтинг объясняется повышенными показателями прочности и вязкости. К ним можно отнести гидроизоляционную мастику, эмульсию, самоклеющуюся пленку и другие материалы.

Битумно-полимерная эмульсия является смесью, состоящей из водной битумной эмульсии и эмульгатора. Битумно-полимерная мастика — это пасты с битумной основой, предназначенные для улучшения гидроизоляции, долговечности гидроизоляционных материалов и предотвращающих деформации.

Чтобы приготовить гидроизоляционный раствор, необходимо растворить в ацетоне эпоксидную смолу, добавить дибутилфталаты. Отвердители нужно добавлять в смесь уже перед самым нанесением смеси на поверхность, и в такое количество, которое может быть израсходовано в течение 3 часов. Если состав загустел, его уже нельзя применять или разбавлять.

Гидроизоляция из полимерных материалов

К таким материалам относятся:

- Полимерный материал. Он отличается своей пластичностью, и состоит из смолы, отвердителя и других добавок.

- Полимерцементный материал. Этот материал представляет собой сложную цементно-песчаную смесь, включающую в себя полимерные добавки. Он отличается своей водонепроницаемостью и морозостойкостью.

- Минеральный материал. Это смесь, содержащая цемент, наполнители гидрофобизаторы. Она отличается повышенными свойствами гидроизоляции и наносятся на штукатурку, бетонное покрытие или кирпич.

- Битумный материал — продукт, оставшийся после нефтяной переработки.

Гидроизоляция — это главный фактор, влияющий на сохранность помещения. Наличие при проведении этих работ полимерных материалов, придаст ей устойчивости к внешним пагубным влияниям природы, и обеспечит сухость в подвалах и самом доме.

Гидроизоляция обмазочная полимерная

Этот вид гидроизоляции предназначен для защиты от влаги отдельных комнат квартиры, таких как кухня или ванная, а также пола. Он отличается повышенной удобностью в использовании и делает возможным изоляцию от влаги в подвале, ванной, кухне, балконе. Основной особенностью этого вида является то, что мастика равномерно проникает вглубь стен, и создает единый водонепроницаемый слой. Основными характеристиками, отличающими обмазочные полимерные материалы, являются:

- Водонепроницаемость.

- Стойкость.

- Эластичность.

Главной отличием этого вида гидроизоляции является то, что она используется как при самом строительстве здания, так и при ремонтных восстановительных работах. Применяется она для внутренней и внешней защиты от коррозии. Если этот вид гидроизоляции используется на фундаменте, при возведении здания, то он стает единым водонепроницаемым монолитом.

Цементно полимерная гидроизоляция

Данный вид гидроизоляции используется для отделки водонепроницаемыми плитками стен и фасада зданий. Для этого, перед тем как приступать к работе, необходимо провести грунтовку стены десяти процентным раствором ПВА. После этого нужно нанести тонкий слой мастики на плитку и тщательно ее прижать. Лишний материал следует аккуратно убрать шпателем.

Возможен и второй способ: нанести мастику на стену, а после уже приклеивать облицовочный материал. Однако данный вариант можно использовать только в том случае, если стена имеет чистую гладкую поверхность. Цементно-полимерная мастика отличается своей эластичностью, и отличным сцеплением.

Своими функциями и видом мастика очень сильно похожа на клей, и отличается только повышенным уровнем вязкости и составом. Полимерная мастика для гидроизоляции делится по своему составу на 3 основных категории:

- Полимер-каучуковая мастика. В простонародье ее еще называют «жидкая резина». Как основной способ, при использовании этого материала, применяется распыление.

- Битумно-резиновая мастика служит для защиты от коррозии метала, дерева, железобетона и других конструкций. К основным ее характеристикам следует отнести морозостойкость, водонепроницаемость и повышенный уровень надежности.

- Праймер-битумная мастика используется для склеивания различных видов стройматериалов.

Перед началом гидроизоляционных работ, рекомендуется предпринять следующее:

- Подготовить основание. Для этого необходимо очистить весь мусор, пыль и отсыпающиеся куски. После этого поверхность нужно увлажнить или нанести тонкий слой грунтовки.

- Подготовить смесь. Чтобы это сделать, нужно дрелью с насадкой тщательно перемешать полимерный наполнитель и отвердитель. Эту процедуру необходимо делать не менее 3 минут.

- Готовую смесь нанести слоем в 2-3 мм на основание шпателем или строительным валиком.

- Через сутки обработанную поверхность следует укрепить цементно-песчаной стяжкой.

Полимерная гидроизоляция способна предотвратить разрушение здания, и уберечь его от появления сырости, плесени и грибков. Это особенно важно, если в доме находится маленький ребенок, с еще не сформировавшейся иммунной системой. Чтобы не тратить потом дополнительные средства на лечение и поездки в больницы, лучше заблаговременно перестраховаться, сделав полимерную гидроизоляцию стен и пола своего жилища. Она отличается своей надежностью, качественностью и полной защитой от внешних факторов эрозии.

Модификация битумов полимерными материалами для производства инновационных вяжущих материалов для дорожного строительства

Результаты многих исследований показывают, что модификация битума полимерными добавками приводит к получению модифицированного полимером битума (PMB), который под воздействием напряжения ведет себя как армированный материал. Добавки для модификации полимеров являются структурообразующими; они диспергируют или создают в битуме свою собственную структуру. Полимерный каркас ограничивает, с одной стороны, текучесть при более высоких температурах и хрупкость при более низких температурах, с другой стороны, расширяя диапазон применения полимерных материалов.Компаундирование битумов и полимерных модификаторов — один из наиболее перспективных методов получения высококачественных битумных материалов, используемых в строительстве.

Опыт показывает, что полимерно-модифицированные битумные материалы пользуются большим спросом. PMB — это продукт с индивидуальными требованиями, созданный для конкретного клиента, более дорогой, чем простой битум, но гораздо более эффективный. ПБВ отличается от обычного битума устойчивостью к колебаниям температуры, устойчивостью к образованию колей и лучшей адгезией.Правильно понявший PMB может прослужить до 20 лет. Доля рынка PMB в Европе составляет 10%, с 15% долей в Китае и Соединенных Штатах, включая Аляску, самый холодный штат, где PMB занимает 48% рынка.

Первое производство PMB началось в 1960-х годах. Полимеры очень эффективно регулируют дисперсную структуру битумного вяжущего. Полимеры, используемые в качестве добавок к битуму, классифицируются как органические или гетероорганические соединения одного из четырех типов: резиновые линейные полимеры и эластомеры, термореактивные пластмассы и термопласты.Наиболее распространенными добавками в дорожно-строительный битум являются эластомеры и термопласты. Последние обладают способностью переходить в высокоэластичное состояние и обратно в зависимости от температуры.

Существуют определенные важные критерии, которым полимеры должны соответствовать, чтобы быть эффективными при модификации битума. Макромолекулы полимера должны иметь тенденцию к связыванию и иммобилизации максимального объема дисперсной среды. Полимер также должен хорошо распределяться в битуме, не теряя своей структуры, и образовывать сетку в битуме, чтобы оставаться прочным при высоких и эластичным при низких температурах.

Если концентрация полимера в битуме увеличивается примерно до 12% и выше, фазы меняются местами, т.е. битум становится наполнителем, а полимер становится материалом матрицы. Свойства такой системы близки к свойствам полимера; то есть гибкость и эластичность увеличиваются на два порядка, улучшаются усталостные свойства и т. д.

Необходимым условием производства ПБВ является способность полимера растворяться или набухать в битуме. Поэтому методы производства основаны либо на диспергировании полимера в битуме при высоких температурах, либо на растворении полимера в растворителе с последующим смешиванием раствора с битумом.

Анализ известных процессов производства ПБВ показывает, что все они связаны с высокой температурой процесса (150-200оС) и интенсивным перемешиванием ингредиентов. Большинство полимеров разлагаются при температуре, намного превышающей температуру процесса, поэтому полимеры остаются практически неповрежденными. Следует отметить, что структура ПБВ обычно остается неизменной даже после охлаждения. Это связано с резким увеличением вязкости PMB при более низких температурах, что препятствует разделению ингредиентов.При комнатной температуре и нормальных условиях эксплуатации ПМБ обычно представляет собой микро- или макрогетерогенную систему, то есть композитный материал. Из всех типов полимеров только два являются коммерчески успешными на рынке модификаторов полимерных битумов: термопласты и термоупругие каучуки. Первая группа представлена в основном атактическим полипропиленом (APP), побочным продуктом производства изотактического полипропилена. Другой тип полимеров представлен почти исключительно блок-сополимерами стирола и бутадиенстирола (SBS).Однако сезонный характер спроса, небольшие объемы производства и т. Д. Ограничивают крупномасштабное производство полимерно-битумных материалов на нефтеперерабатывающих заводах.

Определение содержания полимера в модифицированном битуме

Дрешер, А., Ким, Дж. Р. и Ньюкомб, Д. Э., «Постоянная деформация в асфальтобетоне», журнал Journal of Materials in Civil Engineering 5 (1993) 112–128.

Артикул Google ученый

Коллоп, А.К., Себон, Д. и Харди, M.S.A., «Вязкоупругий подход к колейности на гибком покрытии», Journal of Transportation Engineering 121 (1995) 82–93.

Артикул Google ученый

Choquet, F.S. и Иста, E.J., «Определение полимеров SBS, EVA и APP в модифицированных битумах», Полимерные модифицированные асфальтовые связующие, Специальная техническая публикация ASTM . 1108 (1992) 35–49.

Google ученый

Кинг, Г. Н., Кинг, Х. У., Хардерс, О., Аран, В., Шавро, П. и Планш, Дж. П., «Влияние марки асфальта и концентрации полимера на высокотемпературные характеристики модифицированного полимером асфальт ‘, Журнал Ассоциации технологов асфальтобетонных покрытий 61 (1992) 29–61.

Google ученый

Бланко, Р., Родригес, Р., Гарсия-Гардуно, М. и Кастано, В.М., «Морфология и свойства при растяжении асфальта, армированного сополимером стирола и бутадиена», Journal of Applied Polymer Science 56 (1995) 57–64.

Артикул Google ученый

Бонемацци, Ф., Брага, В., Корриери, Р., Джаварини, К. и Сартори, Ф., «Характеристики полимеров и связующих, модифицированных полимером», Transportation Research Record 1535 (1996) 36–47.

Google ученый

Джаварини, К., Филиппис, П.Д., Сантарелли, М.Л. и Скарселла М., «Производство стабильных битумов, модифицированных полипропиленом», Fuel 75 (1996) 681–686.

Артикул Google ученый

Гахвари, Ф., «Влияние термопластичных блок-сополимеров на реологию асфальта», Journal of Materials in Civil Engineering 9 (1997) 110–116.

Google ученый

Лу Х., Исакссон У. и Экблад Дж. «Реологические свойства битумов, модифицированных полимером SEBS, EVA и EBA», Mater. Struct. 32 (1999) 131–139.

Артикул Google ученый

Шин, Э.Е., Берк, А., Скотт, Э., Розевельд, С. и Дрзал, Л.Т., «Микроструктура, морфология и виды разрушения полимерно-модифицированного асфальта», Transportation Research Record 1535 (1996) 61–73.

Google ученый

Уильямс, Т.М. и Микнис, Ф.П., «Использование SEM для изучения взаимодействия асфальта и воды», Journal of Materials in Civil Engineering 10 (1998) 121–125.

Артикул Google ученый

Шалек, Р.Л. и Дрзал, Л.Т., «Определение характеристик современных материалов с использованием SEM», Journal of Advanced Materials 2 (2000) 32–38.

Google ученый

Исследование конструкции смесей пенобитума и функции полимерных и нефтяных материалов при уплотнении рыхлых грунтов

Кавех Остад-Али-Аскари 1 , Мохаммад Шаяннеджад 2

1 Аспирант кафедры гидротехники, факультет гражданского строительства, Наджафабадский филиал, Исламский университет Азад, Наджафабад, Иран

2 Доцент кафедры гидротехники Исфаханского технологического университета, Исфахан, Иран

Для корреспонденции: Кавех Остад-Али-Аскари, аспирант кафедры гидротехники, факультет гражданского строительства, Наджафабадский филиал, Исламский университет Азад, Наджафабад, Иран.

| Эл. Почта: |

Авторские права © 2015 Научно-академическое издательство. Все права защищены.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Из-за огромного роста количества новых химикатов, особенно полимерных материалов в строительных проектах, а также важности и эффективности этих новых материалов при плохой стабилизации почвы, в последнее время химия и полимерные науки закрылись для гражданских наук.Использование таких материалов, как битум, для стабилизации текучих и рыхлых грунтов, а также использование полимерных смол отражает очень сильное влияние этих веществ на строительные проекты. Учитывая важность масел и полимерных материалов в стабилизации грунта, в данном исследовании были изучены характеристики полимерных материалов и их сравнение. Нефтяные материалы, такие как битум, могут использоваться для стабилизации почвы, а полимерные смолы, такие как поливиниловый спирт и поливинилацетат, а также заостренное полипропиленовое синтетическое волокно можно рассматривать как полимерные материалы.Битумная пена является одним из фиксирующих материалов, которые получают путем добавления воды к горячему битуму, и применима к широкому спектру каменных материалов. Кроме того, полимерные смолы увеличивают отягощение рыхлых грунтов. Полимерные волокна благодаря высокой прочности, простоте нанесения и отсутствию проблем в условиях насыщения высоко ценятся инженерами-строителями.

Ключевые слова: Стабилизация грунта, Битум, Новые химические материалы, Полимерные смолы

Цитируйте эту статью: Каве Остад-Али-Аскари, Мохаммад Шаяннеджад, Исследование конструкции смеси для пенобитума и функции полимерных и нефтяных материалов при уплотнении рыхлых грунтов, Journal of Civil Engineering Research , Vol.5 № 2, 2015, с. 39-44. DOI: 10.5923 / j.jce.20150502.04.

1. Введение

- Использование таких материалов, как битум, для стабилизации текучего и рыхлого грунта и использования полимерных смол, отражает важность этих веществ в строительных проектах. Каждое восстановление дорожного покрытия требует определенного периода времени, который выбирается наилучшим методом восстановления в зависимости от дорожных условий. Один из методов реабилитации — нанесение покрытия.Основная проблема — ограниченность заводов по производству высококачественных материалов и асфальта, что приводит к увеличению затрат на транспортировку материалов на объект. В настоящее время развитие технологий в машинах для холодного ресайклинга сводит к минимуму эти проблемы. Пенобитум получают путем добавления небольшого количества воды (2-3% от веса битума) к горячему битуму (160-180 ° C). После нагнетания воды в горячий битум вода внезапно испаряется и приводит к взрывному вспениванию битума в насыщенном потоке.

2. Материал и методы

2.1. Пенобитум

- На рисунке 1 показана внутренняя система машины холодного ресайклинга. На этом рисунке асфальтовое покрытие разрушено и требуется покрытие, закрепленное вспененным битумом. На стабилизированное пенобитумное основание устанавливается защитный слой асфальта толщиной 3 см. Толщина слоя асфальта зависит от интенсивности проезжающего транспорта. Это снижает затраты на транспортировку материала [1].

| Рисунок 1. Фундаментная система и распределение конверсионных битумных напольных покрытий на основе установленного раствора |

| Рисунок 2. Процесс производства пенобитума |

2.2. Преимущества использования вспененного битума

- Простота использования: Подобно битумной эмульсии, вспененный битум может использоваться для стабилизации переработанных материалов путем присоединения резервуара для битума и пенной камеры к машине для переработки [1]. Прочные и гибкие покрытия: материалы, стабилизированные с вспененным битумом, содержат эластичный раствор, который склеивает большие куски друг с другом. Следовательно, обладают устойчивостью к деформации и усталостными свойствами, например закрепленные материалы с цементом обладают низкими усталостными свойствами [1]. Экономический: пенобитум получается из битума стандартной пенетрации, поэтому не имеет заводской стоимости. Стабилизированные материалы с пенобитумом имеют меньшую стоимость, чем стабилизированные материалы с битумной эмульсией [1]. Прочность набирает скорость: стабилизированные материалы с вспененным битумом повторно открываются на транспорте быстрее, чем стабилизированные материалы с цементом [1]. Очень низкий Окружающая среда Воздействие: В процессе отверждения летучие и испаренные материалы не выделяются из смеси [1]. Внедрение в плохие погодные условия : можно стабилизировать слоев дорожного покрытия с помощью вспененного битума в плохих погодных условиях, таких как холодная погода или небольшой дождь, без отрицательного воздействия функциональность или качество последнего слоя [1].Однако эти материалы нельзя использовать для стабилизации грунта из-за экологических проблем и затрат на топливо. Были исследованы другие материалы, такие как ПВА и полимерные материалы для ухода за ПВА. Характеристики этих двух полимеров показаны в таблицах 1 и 2, а их химические формулы показаны на рисунках 3 и 4.

|

|

| Рис. 3. Поливинилацетат |

2.3. Поливинилацетатная смола (ПВС)

- Поливинилацетат представляет собой полимерный материал, который получают в результате свободнорадикальной полимеризации винила с образованием мономера винилацетата. Этот материал был впервые обнаружен и подготовлен Фрицем Клатте в Германии в 1912 году. Этот материал известен как сокращенное название PVAc в торговле и промышленности [3]. Составы PVAc показаны на рисунке 3. Дальнейшие исследования показали, что применение этого клеящего материала улучшает структуру почвы, увеличивает проникновение воды и увеличивает прочность зерна.Таким образом, применение этого материала предотвращает эрозию, вызванную ветром и водой [4].

2.4. Смола поливинилового спирта (ПВС)

- Поливиниловый спирт был впервые получен путем гидролиза поливинилацетата в метаноле в присутствии гидроксида калия Германом и Хенелем в 1924 году. Ацетатные группы гидролизуются путем обмена сложным эфиром с метанолом в присутствии водного производится гидроксид натрия и поливиниловый спирт (5). Состав поливинилового спирта показан на рисунке 4.Поливиниловый спирт — вещество без запаха, полупрозрачное или непрозрачное; с кристаллами белого или кремового цвета, имеющими кристаллическую структуру. Степень его растворимости выше 85 ° C. Обладает высокой прочностью и жесткостью. Его прочностные свойства зависят от влажности. Повышение влажности приводит к снижению прочности на разрыв [6, 7]. Некоторые его характеристики приведены в Таблице 3. Другие свойства этого материала — нетоксичная, некоррозионная и незагрязненная вода [8, 9]. В 1974 г. Стефанс стабилизировал супесчаную почву поливиниловым спиртом без вредного воздействия на окружающую среду и рост растений [10]. Было изучено использование пряжи для армирования полипропиленовых волокон размером 12 мм и массовым процентом 0,1 0,05, 0,25 и 0,15. Эти свойства волокон представлены в Таблице 3. Почва, которая была исследована в этом исследовании, была выбрана из песчано-илистых почв в Исфахане, город Иран, характеристики которых представлены в Таблице 4. Почва в сочетании с матрицей пряжи и смолы была изучена в лаборатории. Результаты теста CBR показаны на рисунках 8 и 5, 6, 7. Эти результаты указывают на высокие характеристики материалов для стабилизации грунта.

| Рисунок 5. Кривая мощности Экспериментальное давление CBR образцов пряжи и смолы в сухом состоянии |

| Рисунок 6. Кривая мощности Экспериментальное давление CBR образцов пряжи и смолы в насыщенном состояние |

| Рисунок 7 . Кривая мощности Экспериментальное давление CBR образца пряжи в сухом состоянии |

| Рисунок 8 . Кривая мощности Экспериментальное давление CBR образца пряжи в насыщенном состоянии |

|

|

3.Результаты и обсуждение

- На рисунке 9 показаны характеристики вспененного битума, включая коэффициент расширения и период полураспада. Можно видеть, что степень расширения увеличивается с увеличением содержания вспенивающейся воды, тогда как значения периода полураспада имеют тенденцию к уменьшению.

| Рисунок 9 . Характеристики вспененного битума с точки зрения максимальной степени расширения и периода полураспада |

Список литературы

| [1] | Y Kim, HD Lee, Разработка процедуры расчета смеси для холодного рециклинга на месте со вспененным асфальтом.Журнал материалов в гражданском строительстве. 2006; 18 (1): 116-124. DOI: 10.1061 / (ASCE) 0899-1561. |

| [2] | He GP, Wong WG. Воздействие на влажность на на прочность и на постоянную на деформацию на вспененный на асфальт на смесь на на РАП на материалы. Строительство и Строительство Материалы. 2008; 22 (1): 30-40. DOI: 10.1016 / j.conbuildmat.2006.06.033. |

| [3] | Ajalloeian R, Matinmanesh H, Mahdi Abtahi SM, Rowshanzamir M. Влияние инъекции поливинилацетатного раствора на геотехнические свойства мелкого песка. Геомеханика и геоинженерия: международный журнал. 2013; 8 (2): 1-13. DOI: 10.1080 / 17486025.2012.705897. |

| [4] | Ахалих М.Л., Овакимян Г. Разработка новых полимерных стабилизаторов грунта. IND. Англ. Chem. Res.1998; 27 (10): 1806-1810. DOI: 10.1021 / ie00082a013. |

| [5] | Mofreh FS. Новозеландский опыт стабилизации пенобитума. Журнал Транспортного исследовательского совета. 2004; 1868: 40-49. DOI: 10.3141 / 1868-05. |

| [6] | Li VC, Wang S, Wu C. Поведение цементного композита, созданного на основе поливинилового спирта (PVA-ECC), при деформационном упрочнении при растяжении.Материалы журнала. 2001; 98 (6): 483-492. DOI: 10.14359 / 10851. |

| [7] | Mansur HS, Oréfice RL, Mansur AAP. Характеристика гидрогелей поли (виниловый спирт) / полиэтиленгликоль и гибридов на основе ПВС с помощью малоуглового рассеяния рентгеновских лучей и ИК-Фурье спектроскопии. Полимер.2004; 45 (21): 7193–7202. DOI: 10.1016 / j.polymer.2004.08.036. |

| [8] | Ортс В.Дж., Эспиноза А.Р., Сойка Р.Э., Гленн Г.М., Инам С.Х., Эрлахер К., Педерсен Дж.С. использование синтетических полимеров и биополимеров для стабилизации почв в сельском хозяйстве, строительстве и военном строительстве.журнал материалов в гражданском. Гражданское строительство @ ASCE. 2007; 19 (1): 55-66. DOI: 10.1061 / (ASCE) 0899-1561. |

| [9] | Mukhopadhyay R, Gajri PR, Singh R, Khera KL. Борьба с эрозией и коркой на грубых почвах с помощью кондиционера на акриловой основе. Исследования и реабилитация засушливых почв. 1997; 11 (4): 367-374. DOI: 10.1080 / 15324989709381489. |