|

|

|||

|

Классификация строительных материалов Основные свойства строительных материалов

Неорганические (минеральные) вяжущие вещества

Строительная гидравлическая известь и известесодержащие вяжущие вещества

Добавки к минеральным вяжущим веществам и растворным смесям |

Свойства растворовЗатвердевшие растворы должны обладать определенной плотностью, заданной прочностью, водонепроницаемостью, морозостойкостью, постоянством объема и в отдельных случаях химической стойкостью. Плотность раствора зависит от вида и химического состава заполнителя. Тяжелые растворы плотны, прочны, морозостойки и теплопроводны. В отличие от тяжелых легкие растворы благодаря наличию пор, заполненных воздухом,

малотеплопроводны.  Наибольшая плотность заполнителя и раствора будет при определенном

соотношении между количеством зерен различной крупности. Так, 1 м3 песка с зернами размером 1 мм весит около 1400 кг, а смесь зерен размером 0,14…5 мм

весит 1600…1800 кг. Наибольшая плотность заполнителя и раствора будет при определенном

соотношении между количеством зерен различной крупности. Так, 1 м3 песка с зернами размером 1 мм весит около 1400 кг, а смесь зерен размером 0,14…5 мм

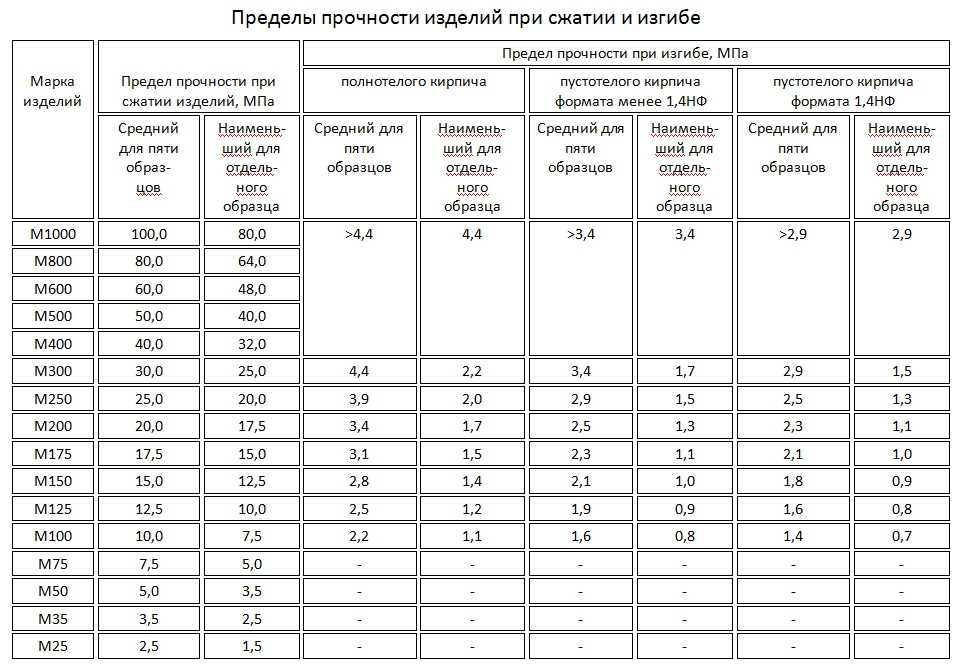

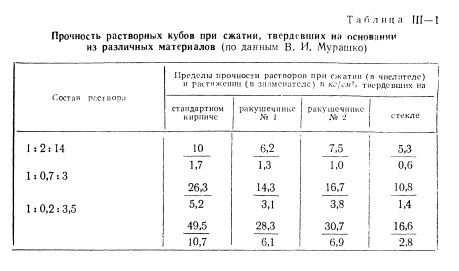

весит 1600…1800 кг.Прочность строительного раствора характеризуют маркой, которую определяют по пределу прочности при сжатии стандартных образцов-кубов,

изготовленных из рабочей растворной смеси и испытанных после 28-суточного твердения (ГОСТ 5802—86). Малопрочные растворы марок 4 и 10 получают из местных вяжущих и извести. Прочность растворов при изгибе примерно в 5, а при растяжении в 10 раз меньше

прочности при сжатии. Вяжущее вещество в виде теста в растворной смеси твердеет, образуя плотный камень, соединяющий зерна заполнителя в монолит. Следовательно, прочность

раствора будет находиться в зависимости от прочности образовавшегося камня и прочности его сцепления с заполнителем. Раствор должен твердеть в определенных (оптимальных) условиях.

Отделочные растворы имеют относительно невысокую прочность, в то время как минимальная марка цемента — 300. В таких растворах большой расход цемента

недопустим. Случайная (неправильная) форма и шероховатая поверхность заполнителя обеспечивают прочное сцепление с вяжущим. Поэтому растворы на таких заполнителях имеют

более высокую прочность, чем растворы на заполнителях округлой формы с гладкой поверхностью зерен.  Сульфаты натрия или кальция, содержащиеся в заполнителе, разрушают цементный камень в растворе. На свойства раствора, и в частности на его прочность, влияет количество воды затворения, которое характеризуют водовяжущим (водоцементным) отношением — числом, которое получают при делении массы воды затворения на массу вяжущих материалов. Например, для приготовления раствора потребовалось 100 кг воды и 200 кг вяжущего; разделив 100 на 200, получим 0,5. Полученное число и есть водовяжущее отношение. В зависимости от вида вяжущего различают водоцементное, водогипсовое, водоизвестковое отношение и т. д. Установлено, что с увеличением водовяжущего

отношения выше определенного предела прочность раствора снижается. Несмотря на это, при приготовлении растворов воды берут больше, чем это требуется для

химической реакции твердения вяжущего. В растворах водовяжущее отношение обычно близко к 0,5, хотя для полной гидратации цемента достаточно, чтобы

водоцементное отношение было примерно 0,2. Увеличенный расход воды в растворной смеси вызывается следующим: растворная смесь с малым количеством воды малоподвижна (жестка), работать с ней очень трудно; при твердении раствора с его наружной поверхности испаряется вода, эту потерю компенсирует избыток воды в растворе; материал основания, на которое наносят растворную смесь, поглощает воду, что также компенсирует избыток воды в растворе. Растворная смесь должна быть однородной, хорошо перемешанной. После твердения она станет прочным раствором. Поэтому установлены минимальные сроки

перемешивания растворной смеси в растворосмесителе; чрезмерно длительное перемешивание компонентов растворной смеси не дает заметного увеличения

прочности раствора.  В условиях жаркого климата или при сушке раствора нагревательными приборами растворная смесь пересыхает, быстро испаряет воду, обезвоживается, при этом прекращается гидратация вяжущего, раствор теряет прочность, осыпается. Во избежание этого поверхность раствора необходимо смачивать водой. Твердение вяжущих, а значит, и растворов протекает во времени иногда быстро (гипсовое вяжущее), чаще медленно (цемент), иногда очень медленно (известь). С течением времени прочность раствора повышается. В цементных растворах это связано с гидратацией и кристаллизацией цементных минералов; в известковых растворах прочность растет в результате карбонизации и кристаллизации извести, в глиняных — за счет испарения воды при их высыхании. Водонепроницаемость строительного раствора важна для наружных штукатурок зданий, стяжек на балконах, подстилающего слоя под керамическую плитку пола в

ванной комнате, для специальных гидроизоляционных штукатурок и т. Принято считать водонепроницаемым раствор, пропускающий малое количество воды, которое полностью испаряется с его поверхности, не оставляя мокрых пятен. Чем раствор менее порист, чем он плотнее, тем он меньше пропускает воду. Для повышения водонепроницаемости при приготовлении в раствор вводят добавки— уплотняющие (жидкое стекло) и гидрофобизирующие (полимерные смолы, битум, церезит). Морозостойкость характеризует долговечность строительного раствора. В зависимости от числа циклов попеременного замораживания и оттаивания, которые

выдержат образцы-кубы размером 7,07х7,07Х7,07 см в насыщенном водой состоянии, различают следующие марки раствора по морозостойкости: Мрз 10, 15, 25, 35,

50, 100, 150, 200 и 300. В значительной степени морозостойкость раствора зависит от его плотности и водонепроницаемости, от вида вяжущего, водоцементного

отношения, введенные добавок и условий твердения. Изменением объема, за редким исключением, сопровождается твердение вяжущих веществ. При твердении пшенные вяжущие увеличиваются в объеме, известковые вяжущие и большинство цементов — уменьшаются. Исключение составляют расширяющиеся и безусадочные цементы. Изменение объема твердеющего вяжущего вызывает изменение объема твердеющего раствора. Усадка — уменьшение объема раствора при твердении. Усадка раствора зависит от вида вяжущего, водовяжущего отношения, соотношения количества вяжущего и

заполнителя, от времени и условий твердения раствора. С увеличением количества вяжущего, приходящегося на единицу объема раствора, а также с увеличением

водовяжущего отношения усадка раствора увеличивается. Абсолютная усадка (по размеру) значительна: для обычных растворов она составляет 0,1…0,4 мм/м, в некоторых случаях может достигать нескольких миллиметров

на 1 м длины. Деформации усадки вызывают напряжения между штукатуркой и основанием, между раствором и облицовкой, что приводит не только к появлению трещин, но и к

разрушению штукатурки и облицовки. Затвердевший раствор должен прочно сцепляться с основанием, обладать малой величиной и равномерностью деформации под действием нагрузок, изменений объема в процессе твердения, последующих изменений влажности и температуры среды, окружающей затвердевший раствор. |

Заполнители для строительных растворов и наполнители для мастик

Строительные растворы

Штукатурные растворы для зимних работ Стандартизация строительных материалов Малярные и штукатурные работы Карта сайта |

|

1.

2 От чего зависит прочность строительного раствора? Формула прочности.

2 От чего зависит прочность строительного раствора? Формула прочности.Важнейшими свойствами строительных растворов являются прочность, а растворных смесей — подвижность и водоудерживающая способность.

Прочность затвердевшего раствора, так же как и бетона, зависит от двух основных факторов: активности вяжущего вещества и величины цементоводного отношения.

Эта формула верна для растворов, уложенных на плотное основание; при пористом основании, которое отсасывает из раствора воду и уплотняет этим раствор, прочность увеличивается примерно в 1,5 раза.

Прочность растворов зависит от активности цемента, его количества в растворе и качества песка. Эти зависимости выражаются следующей формулой:

Rp = А7?Ц(Д —0,05) + 4 кГ/см2,

где

Ц — расход цемента в г на 1 мг песка; /(—

коэффициент: для мелкого песка /(=0,5—0,7;

для среднего /(=0,8 и для крупного К=1.

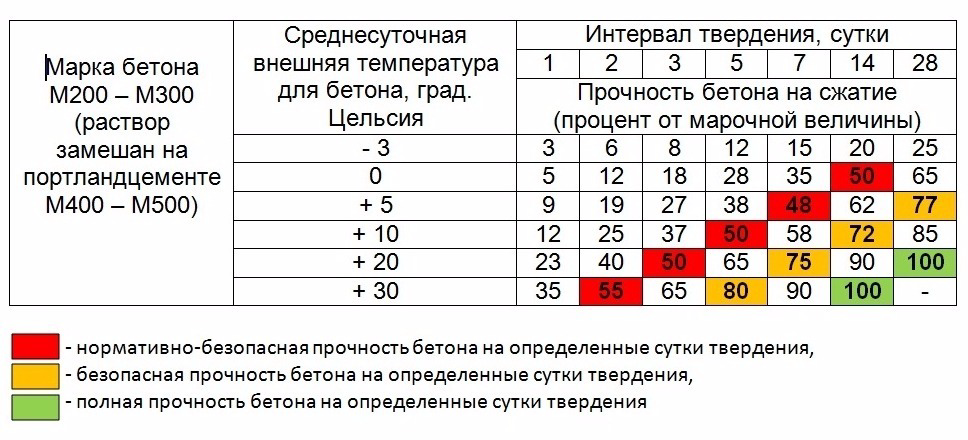

Прочность смешанных растворов зависит также от вводимых в них тонкомолотых добавок. Каждый состав цементного раствора имеет свою оптимальную величину добавки, при которой смесь обладает наилучшей удобоукладываемостью и наибольшей прочностью. Прочность раствора характеризуется маркой, определяемой пределом прочности при сжатии образцов в виде кубов размером 70,7X70,7X70,7 мм, изготовленных из рабочей растворной смеси и испытанных после 28-суточного твердения при температуре 15—25° С.

Если цементные и смешанные растворы твердеют при температуре, отличной от 15° С, то величину относительной прочности их следует принимать по специальным таблицам.

При

применении растворов, изготовленных

на шлакопортландцементе и пуццолановом

портландцементе, учитывают замедление

нарастания прочности при температуре

твердения ниже 10° С. При приготовлении

растворов на цементах высоких марок

для экономии вяжущего необходимо вводить

минеральные тонкомолотые добавки.

Для

изготовления газосиликатных блоков

подготавливают раствор из портландцемента

высокой марки, кварцевого песка, чистой

воды и негашеной извести. Ингредиенты

перемешиваются в смесителе,

куда добавляется алюминиевый порошок

или паста. Смесь перемешивается до

однородного состояния и заливается в

формы, где выстаивается 3-4 часа. В это

время происходит естественная химическая

реакция между известью и алюминием,

благодаря которой образуется чистый

водород. Кто знаком с химией как с научной

дисциплиной, знает, что h3 представляет

собой бесцветный легкий нетоксичный

газ. Благодаря водороду в газосиликатном

бетоне образуются сферические поры

диаметром 1-3 миллиметра. Известь и

алюминий, войдя друг с другом в реакцию,

распадаются. Именно результатом этого

распада и является образование чистого

водорода.

Спустя несколько часов, когда

газосиликатный бетон немного схватился,

его разрезают очень тонкими стальными

струнами диаметров 0,8 миллиметра на

блоки необходимых размеров. Далее

газосиликат помещается в автоклав.

Автоклав – это специальная установка,

которая усиливает реакцию элементов

благодаря высокой температуре и давлению.

Газосиликатные блоки в течение 10-12 часов

проходят автоклавную обработку при

температуре +190 градусов по Цельсию и

под давлением 10-12 бар. В это время реакция

между алюминием и известью усиливается,

достигается ее пик. Воздушные поры

равномерно распределяются по всей

структуре газобетонных блоков. Алюминий

и известь окончательно распадаются,

ненужные остатки просто выгорают при

высокой температуре, которая достигает

почти двухсот градусов по Цельсию. После

автоклавной обработки газосиликатные

блоки остужаются, укладываются на

поддоны, упаковываются и отправляются

на склад готовой продукции.

Далее

газосиликат помещается в автоклав.

Автоклав – это специальная установка,

которая усиливает реакцию элементов

благодаря высокой температуре и давлению.

Газосиликатные блоки в течение 10-12 часов

проходят автоклавную обработку при

температуре +190 градусов по Цельсию и

под давлением 10-12 бар. В это время реакция

между алюминием и известью усиливается,

достигается ее пик. Воздушные поры

равномерно распределяются по всей

структуре газобетонных блоков. Алюминий

и известь окончательно распадаются,

ненужные остатки просто выгорают при

высокой температуре, которая достигает

почти двухсот градусов по Цельсию. После

автоклавной обработки газосиликатные

блоки остужаются, укладываются на

поддоны, упаковываются и отправляются

на склад готовой продукции.

Типы кладочных растворов и швов

Раствор — это материал, который склеивает два элемента кладки вместе и предотвращает попадание воды в стену — это то, что вы видите между кирпичами. Поскольку строительный раствор играет такую важную роль в строительстве каменной кладки, выбор правильного типа строительного раствора имеет жизненно важное значение.

Как обсуждалось в нашей статье Раствор против раствора , растворные стержни и растворные наполнители. У нас есть отдельная статья, посвященная раствору для каменной кладки, который обычно используется для заполнения полостей в бетонных блоках.

Раствор также используется при изготовлении керамической плитки, что мы обсуждаем в Типы растворов для тонкой затвердевания плитки .

- Типы растворов для кладки

- Миномет типа М

- Миномет типа S

- Миномет типа N (общего назначения)

- Миномет типа О

- Миномет типа К

- Швы для каменной кладки

- Вогнутый растворный шов

- V Минометный шарнир

- Обветрившийся строительный раствор

- Поврежденный минометный шов

- Соединение с раствором заподлицо

- Соединение с наклонным раствором

- Определение раствора

Ингредиентами, используемыми в растворе, являются вода, цемент, известь и мелкие заполнители, такие как песок. Пропорции ингредиентов варьируются в зависимости от эксплуатационных свойств, необходимых для конечного продукта (сила сцепления, прочность на сжатие, прочность на изгиб).

Пропорции ингредиентов варьируются в зависимости от эксплуатационных свойств, необходимых для конечного продукта (сила сцепления, прочность на сжатие, прочность на изгиб).

Типы кладочных растворов

Раствор классифицируется в соответствии со стандартными спецификациями ASTM C 270 для растворов для каменной кладки. Существует четыре основных типа раствора, которые описаны ниже в порядке убывания прочности. Кроме того, иногда используется раствор типа K, но он больше не включен в стандарт ASTM C 270.

Раствор должен быть пластиковым, что означает, что он может приспособиться к движению внутри стены без разрыва. Поэтому никогда не следует указывать раствор, который имеет более высокую прочность на сжатие, чем необходимо. Баланс прочности на сжатие, прочность на изгиб и адгезию необходим для качественной укладки.

Раствор типа M

Раствор типа M является раствором с самой высокой прочностью (минимум 2500 фунтов на квадратный дюйм), и его следует использовать только там, где требуется значительная прочность на сжатие. Этот тип раствора обычно используется с твердым камнем. Поскольку он точно имитирует прочность камня, он не выйдет из строя до того, как выйдет из строя сам камень.

Этот тип раствора обычно используется с твердым камнем. Поскольку он точно имитирует прочность камня, он не выйдет из строя до того, как выйдет из строя сам камень.

Строительный раствор типа M менее удобен, чем другие типы, поэтому его следует указывать только в случае необходимости. У него также нет хорошей адгезии, поэтому он может не герметизировать должным образом.

Миномет типа M. Применение: Применения ниже уровня земли, где присутствуют экстремальные гравитационные или боковые нагрузки, например, в подпорных стенах. В сочетании с твердым камнем или другими каменными блоками, имеющими высокую прочность на сжатие.

Миномет типа S

Миномет типа S представляет собой раствор средней прочности (минимум 1800 psi). Поскольку он прочнее, чем тип N, его можно использовать для наружных стен ниже уровня земли и других наружных проектов, таких как внутренние дворики. Кроме того, он имеет более высокую адгезию и поперечную прочность, чем тип N, что делает его хорошим выбором для сопротивления умеренному давлению почвы ниже уровня земли.

Миномет типа S Применение: Применения ниже уровня земли с нагрузкой от нормальной до умеренной. Места, где каменная кладка соприкасается с землей, например мощение или неглубокие подпорные стены.

Строительный раствор типа N (общего назначения)

Тип N является наиболее распространенным типом строительного раствора и является лучшим универсальным выбором, если не требуются особые характеристики. Он средней прочности (минимум 750 фунтов на квадратный дюйм) и предназначен для армированных внутренних и надземных наружных несущих стен. Он отлично подходит для полумягкого камня или каменной кладки, поскольку он изгибается больше, чем высокопрочный раствор, что предотвращает растрескивание элементов кладки.

Миномет типа N Применение: Применения общего назначения выше уровня земли, где происходит нормальная нагрузка.

Строительный раствор типа О

Строительный раствор типа О представляет собой раствор с низкой прочностью (минимум 350 фунтов на кв. дюйм), который используется для внутренних работ, не несущих нагрузки. С ним легко работать, поэтому его часто используют для ремонта раствора там, где стена является структурно прочной. Раствор типа O иногда используется с кладочными элементами с низкой прочностью на сжатие (например, песчаник или коричневый камень), чтобы раствор допускал большую гибкость, что предотвращает появление трещин в элементах.

дюйм), который используется для внутренних работ, не несущих нагрузки. С ним легко работать, поэтому его часто используют для ремонта раствора там, где стена является структурно прочной. Раствор типа O иногда используется с кладочными элементами с низкой прочностью на сжатие (например, песчаник или коричневый камень), чтобы раствор допускал большую гибкость, что предотвращает появление трещин в элементах.

Миномет типа O Применение: Внутренние ненесущие конструкции с очень ограниченным использованием снаружи. Повторное указание, где структурная целостность стены не повреждена.

Строительный раствор типа K

Строительный раствор типа K больше не входит в спецификацию ASTM C 270; тем не менее, он все еще иногда используется в проектах по сохранению исторического наследия. У него самая низкая прочность на сжатие среди всех растворов, поэтому он не повреждает хрупкие камни или кирпичную кладку.

Миномет типа K Количество применений: В проектах по сохранению исторического наследия, где требуется очень мягкий раствор, чтобы избежать повреждения хрупкого камня — обратите внимание, что раствор не обеспечивает несущей способности.

Швы для кладочных растворов

Швы для кладочных растворов обычно имеют размер 3/8″, но могут варьироваться от 1/4″ до 1/2″ — мы подробно расскажем об этом в нашей статье о размерах кирпича. швы или слой раствора, на который укладывается следующий кирпич. Швы с полной растворной подкладкой покрывают всю верхнюю часть блока кладки и являются наиболее распространенным типом подсыпки. Подкладка из раствора с лицевой оболочкой имеет узкий слой раствора на лицевых сторонах кладки. блок и должен использоваться только во внутренних ненесущих конструкциях.

CMU с лицевой облицовкой раствором слева и полной засыпкой раствором справа Кирпич с лицевой облицовкой раствором слева и полной засыпкой раствором справаВертикальные швы между элементами кладки называются головными швами .

Швы обрабатываются с помощью инструмента или кельмы, но инструмент обеспечивает более плотную и чистую отделку. У каждого типа соединений есть свои плюсы и минусы, которые в основном связаны с их эффективностью при отводе воды, что является наиболее важным фактором устойчивости к атмосферным воздействиям.

Вогнутый растворный шов

Атмосферостойкость: хорошая

Стандартный шов, общепризнанный как лучший шов для предотвращения проникновения воды.

V-образный растворный шов

Атмосферостойкость: удовлетворительная

Этот шов менее эффективен при отводе воды из-за точки V, которая может быть точкой входа для воды, если она не выполнена должным образом.

Погодостойкий растворный шов

Атмосферостойкость: хорошая

Из-за наклона раствора этот шов также работает достаточно хорошо. Однако вода может стекать по нижней стороне кирпича и проникать внутрь, если раствор не прилип к поверхности.

Швы, обработанные раствором

Погодостойкость: очень плохая

Наклон шва втягивает воду в шов и позволяет ей осесть на кирпич, что дает воде больше времени для проникновения.

Только для внутреннего использования.

Шов с раствором заподлицо

Атмосферостойкость: Плохая

Этот шов чувствителен к попаданию воды на верхнюю часть шва, если он немного выступает из кирпича.

Швы с наклонным раствором

Атмосферостойкость: очень плохая

Уступ позволяет воде скапливаться поверх кирпича и может попасть в стену.

Только для внутреннего использования.

Определение раствора

Существует два метода указания раствора при выдаче строительной документации. Вы можете либо указать эксплуатационные свойства затвердевшего раствора, либо указать пропорции ингредиентов в растворе. Крайне важно, чтобы спецификатор понимал структурные требования, которых должен придерживаться проект, чтобы можно было правильно указать тип раствора и смесь. Если вы сомневаетесь, обязательно проконсультируйтесь с инженером-строителем.

Спецификация производительности требует, чтобы смесь создавалась и тестировалась в лаборатории, что делает ее менее распространенной, но гораздо более точной для критически важных приложений. Специалист определит минимальную допустимую прочность на сжатие после 28-дневного периода отверждения, процентное содержание воздуха в затвердевшем растворе, процентное содержание воды, оставшейся в растворе, и долю заполнителя в смеси. После того, как смесь протестирована в лаборатории, рецепт можно использовать в полевых условиях.

После того, как смесь протестирована в лаборатории, рецепт можно использовать в полевых условиях.

Для Спецификации пропорций спецификатор определяет точные пропорции ингредиентов смеси. Это можно сделать с помощью весов или объемов. Это позволяет выполнять всю подготовку раствора в полевых условиях, что делает его наиболее распространенным подходом, поскольку на приготовление растворных смесей уходит меньше времени.

Статья обновлена: 16 мая 2021 г.

Помогите сделать Archtoolbox лучше для всех. Если вы обнаружили ошибку или устаревшую информацию в этой статье (даже если это всего лишь незначительная опечатка), сообщите нам об этом.

Полезные инструменты для архитекторов и проектировщиков зданий

Прочность раствора на сжатие — соотношение смеси и испытание куба

🕑 Время считывания: 1 минута

Прочность раствора на сжатие определяется с использованием 2-дюймовых или 50-миллиметровых кубов в соответствии со стандартом ASTM C109 / C109M — Стандартный метод испытания прочности на сжатие гидравлического цемента Минометы. Раствор представляет собой смесь цемента, песка и воды. Он используется для кладочных работ, таких как кирпичная кладка и каменная кладка, а также для штукатурки стен, колонн и т. д.

Обычное соотношение смеси раствора, используемого в кладочных работах, составляет 1:3, 1:4 и 1:6 отношения цемента к песку. Для важных каменных конструкций, таких как кирпичные стены, используется соотношение 1:3.

Раствор представляет собой смесь цемента, песка и воды. Он используется для кладочных работ, таких как кирпичная кладка и каменная кладка, а также для штукатурки стен, колонн и т. д.

Обычное соотношение смеси раствора, используемого в кладочных работах, составляет 1:3, 1:4 и 1:6 отношения цемента к песку. Для важных каменных конструкций, таких как кирпичные стены, используется соотношение 1:3.

Содержание:

- Почему важны испытания раствора на прочность при сжатии?

- Определение прочности сжатия раствора

- Устройство

- Процедура для прочности сжатия раствора

- Результат теста на минометный куб

- Расчеты сжатия.

Обычно каменные конструкции строятся как несущие. Например, для жилых и других каменных зданий возводятся несущие стены, несущие каменные колонны и т.д. Для каменных зданий фундаменты также сооружают из кирпичной кладки. Для несущей каменной конструкции важно знать требования к прочности на сжатие каменной кладки, чтобы выдерживать воздействующую на нее нагрузку.

Определение прочности раствора на сжатие Кирпичная стена подвергается сжимающим нагрузкам от перекрытий над ней и должна иметь достаточную прочность, чтобы ее выдерживать. Таким образом, прочность кладки на сжатие должна быть достаточной, чтобы выдерживать нагрузки на стену.

Кирпичная стена подвергается сжимающим нагрузкам от перекрытий над ней и должна иметь достаточную прочность, чтобы ее выдерживать. Таким образом, прочность кладки на сжатие должна быть достаточной, чтобы выдерживать нагрузки на стену.Чтобы найти прочность на сжатие стандартных кубиков цементно-песчаного раствора, ниже приведены аппаратура и процедуры испытания.

АппаратураФормы для кубиков 7,06 см (50 см 2 лицевая часть), аппарат для замера и смешивания раствора, вибратор, машина для испытаний на сжатие и т. д.

Процедура для Прочность раствора на сжатиеВзять 200 г цемента и 600 г стандартного песка в соотношении 1:3 по весу) в поддоне. Стандартный песок должен быть кварцевым, светлым, серым или беловатым, без ила.

Результат теста кубика ступки Зерна песка должны быть угловатыми, форма зерен приближается к сферической, продолговатые и уплощенные зерна присутствуют только в очень малых количествах.

Стандартный песок должен проходить через сито IS с размером ячеек 2 мм и задерживаться на 90 мкм сито IS со следующим распределением частиц по размерам. Смешайте цемент и песок в сухом состоянии мастерком в течение 1 минуты, а затем добавьте воду. Количество воды должно составлять (p/4+3) % от общей массы цемента и песка, где p — % воды, необходимой для получения пасты стандартной консистенции, определенной ранее.

Добавьте воду и перемешайте, пока смесь не станет однородного цвета. Время смешивания не должно быть < 3 минут и не > 4 минут.

Сразу же после смешивания раствора поместите раствор в кубическую форму и подтолкните стержнем. Раствор необходимо проколоть 20 раз в течение примерно 8 с, чтобы гарантировать удаление вовлеченного воздуха.

При использовании вибратора период вибрации должен составлять 2 минуты при заданной скорости 12000±400 полуколебаний/мин.

Зерна песка должны быть угловатыми, форма зерен приближается к сферической, продолговатые и уплощенные зерна присутствуют только в очень малых количествах.

Стандартный песок должен проходить через сито IS с размером ячеек 2 мм и задерживаться на 90 мкм сито IS со следующим распределением частиц по размерам. Смешайте цемент и песок в сухом состоянии мастерком в течение 1 минуты, а затем добавьте воду. Количество воды должно составлять (p/4+3) % от общей массы цемента и песка, где p — % воды, необходимой для получения пасты стандартной консистенции, определенной ранее.

Добавьте воду и перемешайте, пока смесь не станет однородного цвета. Время смешивания не должно быть < 3 минут и не > 4 минут.

Сразу же после смешивания раствора поместите раствор в кубическую форму и подтолкните стержнем. Раствор необходимо проколоть 20 раз в течение примерно 8 с, чтобы гарантировать удаление вовлеченного воздуха.

При использовании вибратора период вибрации должен составлять 2 минуты при заданной скорости 12000±400 полуколебаний/мин. Затем поместите формы-кубики в температуру 27±2 o С и относительной влажности 90% в течение 24 часов.

Через 24 часа выньте кубики из формы и сразу же погрузите в чистую воду до испытаний. Выньте кубики из воды непосредственно перед тестированием. Тестирование следует проводить на боку без какой-либо упаковки.

Скорость нагружения должна быть 350 кг/см 2 в минуту и равномерной. Испытание следует провести для 3 кубов и указать среднее значение как результат испытаний как для 7-дневной, так и для 28-дневной прочности на сжатие.

Затем поместите формы-кубики в температуру 27±2 o С и относительной влажности 90% в течение 24 часов.

Через 24 часа выньте кубики из формы и сразу же погрузите в чистую воду до испытаний. Выньте кубики из воды непосредственно перед тестированием. Тестирование следует проводить на боку без какой-либо упаковки.

Скорость нагружения должна быть 350 кг/см 2 в минуту и равномерной. Испытание следует провести для 3 кубов и указать среднее значение как результат испытаний как для 7-дневной, так и для 28-дневной прочности на сжатие.Прочность на сжатие через 7 дней = …….. Н/мм2 Прочность на сжатие через 28 дней = …….. Н/мм2

Расчет прочности раствора на сжатиеРасчет диапазона Допустимое сжимающее напряжение = Площадь поперечного сечения кубов=50см2 Ожидаемая нагрузка=напряжение x площадь x f.

Кирпичная стена подвергается сжимающим нагрузкам от перекрытий над ней и должна иметь достаточную прочность, чтобы ее выдерживать. Таким образом, прочность кладки на сжатие должна быть достаточной, чтобы выдерживать нагрузки на стену.

Кирпичная стена подвергается сжимающим нагрузкам от перекрытий над ней и должна иметь достаточную прочность, чтобы ее выдерживать. Таким образом, прочность кладки на сжатие должна быть достаточной, чтобы выдерживать нагрузки на стену. Зерна песка должны быть угловатыми, форма зерен приближается к сферической, продолговатые и уплощенные зерна присутствуют только в очень малых количествах.

Стандартный песок должен проходить через сито IS с размером ячеек 2 мм и задерживаться на 90 мкм сито IS со следующим распределением частиц по размерам. Смешайте цемент и песок в сухом состоянии мастерком в течение 1 минуты, а затем добавьте воду. Количество воды должно составлять (p/4+3) % от общей массы цемента и песка, где p — % воды, необходимой для получения пасты стандартной консистенции, определенной ранее.

Добавьте воду и перемешайте, пока смесь не станет однородного цвета. Время смешивания не должно быть < 3 минут и не > 4 минут.

Сразу же после смешивания раствора поместите раствор в кубическую форму и подтолкните стержнем. Раствор необходимо проколоть 20 раз в течение примерно 8 с, чтобы гарантировать удаление вовлеченного воздуха.

При использовании вибратора период вибрации должен составлять 2 минуты при заданной скорости 12000±400 полуколебаний/мин.

Зерна песка должны быть угловатыми, форма зерен приближается к сферической, продолговатые и уплощенные зерна присутствуют только в очень малых количествах.

Стандартный песок должен проходить через сито IS с размером ячеек 2 мм и задерживаться на 90 мкм сито IS со следующим распределением частиц по размерам. Смешайте цемент и песок в сухом состоянии мастерком в течение 1 минуты, а затем добавьте воду. Количество воды должно составлять (p/4+3) % от общей массы цемента и песка, где p — % воды, необходимой для получения пасты стандартной консистенции, определенной ранее.

Добавьте воду и перемешайте, пока смесь не станет однородного цвета. Время смешивания не должно быть < 3 минут и не > 4 минут.

Сразу же после смешивания раствора поместите раствор в кубическую форму и подтолкните стержнем. Раствор необходимо проколоть 20 раз в течение примерно 8 с, чтобы гарантировать удаление вовлеченного воздуха.

При использовании вибратора период вибрации должен составлять 2 минуты при заданной скорости 12000±400 полуколебаний/мин. Затем поместите формы-кубики в температуру 27±2 o С и относительной влажности 90% в течение 24 часов.

Через 24 часа выньте кубики из формы и сразу же погрузите в чистую воду до испытаний. Выньте кубики из воды непосредственно перед тестированием. Тестирование следует проводить на боку без какой-либо упаковки.

Скорость нагружения должна быть 350 кг/см 2 в минуту и равномерной. Испытание следует провести для 3 кубов и указать среднее значение как результат испытаний как для 7-дневной, так и для 28-дневной прочности на сжатие.

Затем поместите формы-кубики в температуру 27±2 o С и относительной влажности 90% в течение 24 часов.

Через 24 часа выньте кубики из формы и сразу же погрузите в чистую воду до испытаний. Выньте кубики из воды непосредственно перед тестированием. Тестирование следует проводить на боку без какой-либо упаковки.

Скорость нагружения должна быть 350 кг/см 2 в минуту и равномерной. Испытание следует провести для 3 кубов и указать среднее значение как результат испытаний как для 7-дневной, так и для 28-дневной прочности на сжатие.