Битумно-полимерные материалы: надежная гидроизоляция — Stroyshopper.ru

Гидроизоляция пола, стен и кровли с помощью современных строительно-отделочных материалов гарантирует надежную защиту от влаги и атмосферных осадков. Специалисты сферы строительства в своей работе используют составы и покрытия, имеющие все необходимые физические и химические свойства, чтобы противостоять влиянию влаги.

Сегодня, с помощью битумно-полимерной гидроизоляции можно достичь наиболее оптимальных результатов, когда соотношение цены и качества выполненных работ полностью удовлетворяют заказчика. О том, чем хороши битумно-полимерные материалы и про особенности их использования поговорим далее.

Битумно-полимерная гидроизоляция – новое слово в строительстве

Среди битумно-полимерных материалов сегодня можно встретить составы с различными свойствами и назначением. Речь идет о различных мастиках, грунтовках, разнообразных эмульсиях и покрытиях. Мастики надежно склеивают различные материалы и заполняют неровности поверхности, выполняя надежную гидроизоляцию швов кровельного покрытия, стыки пола и стен и т.

Эмульсии битумно-полимерного состава применяют в качестве компонента специальных штукатурных масс, применяемых для гидроизоляции помещений. Это – еще одна разновидность битумно-полимерной гидроизоляции.

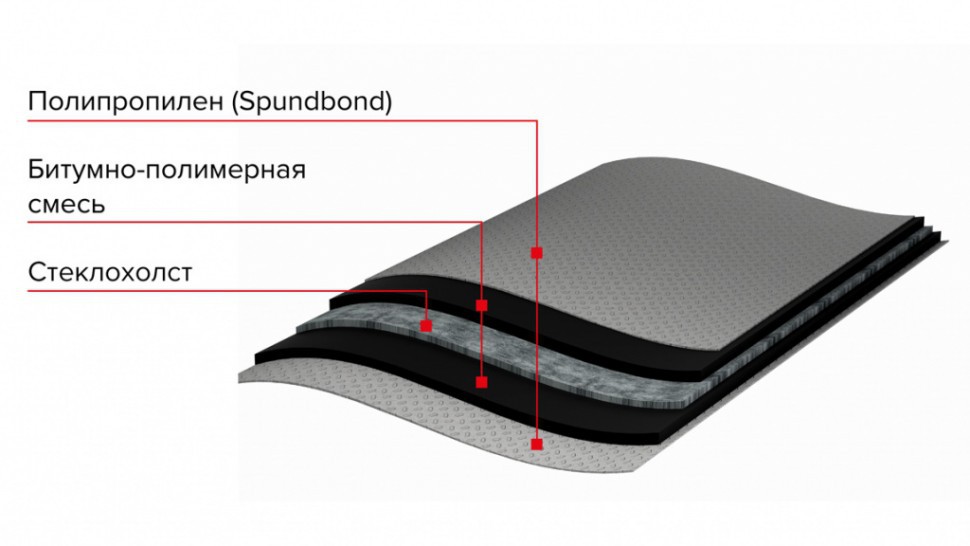

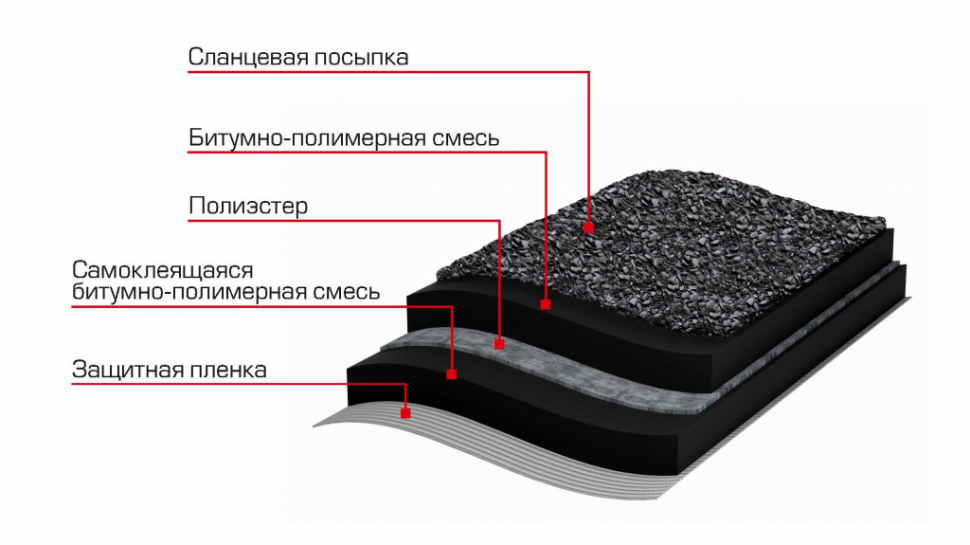

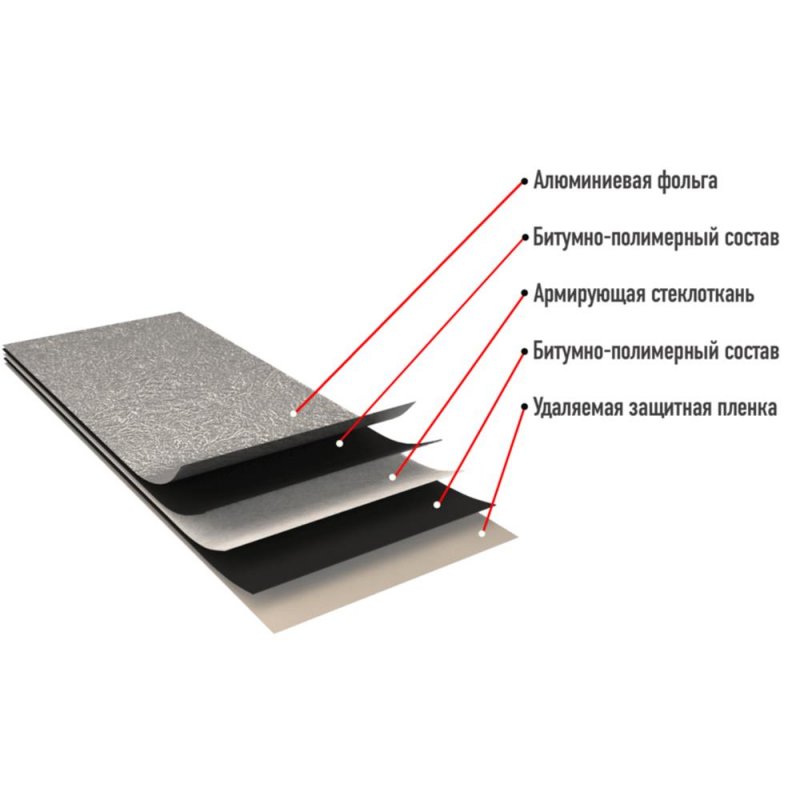

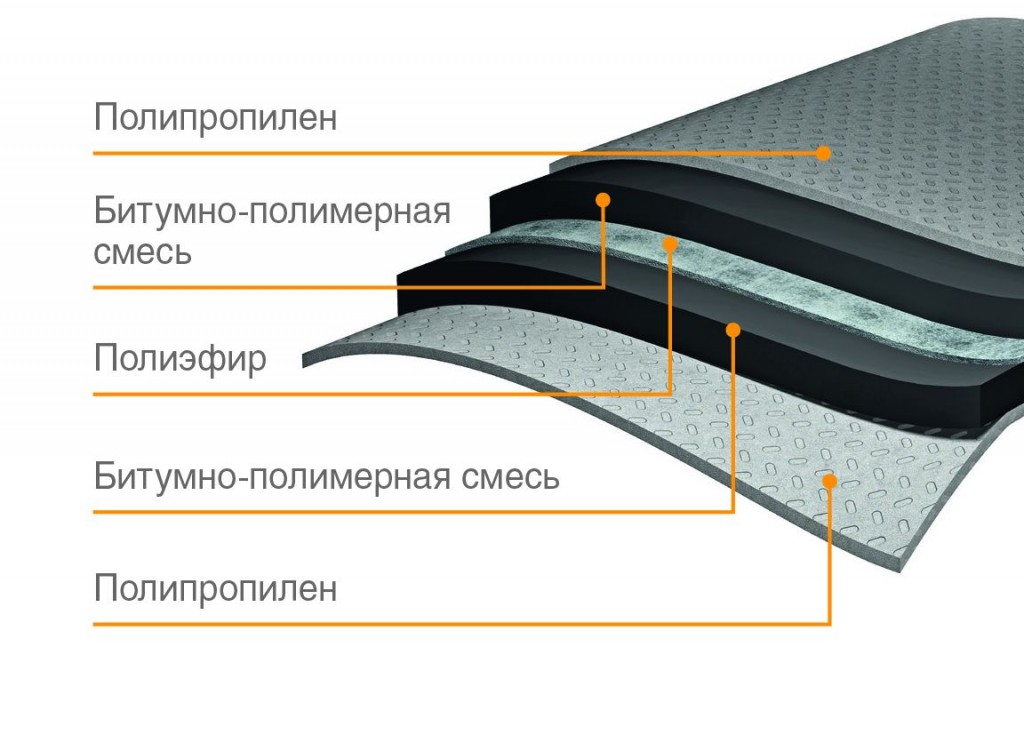

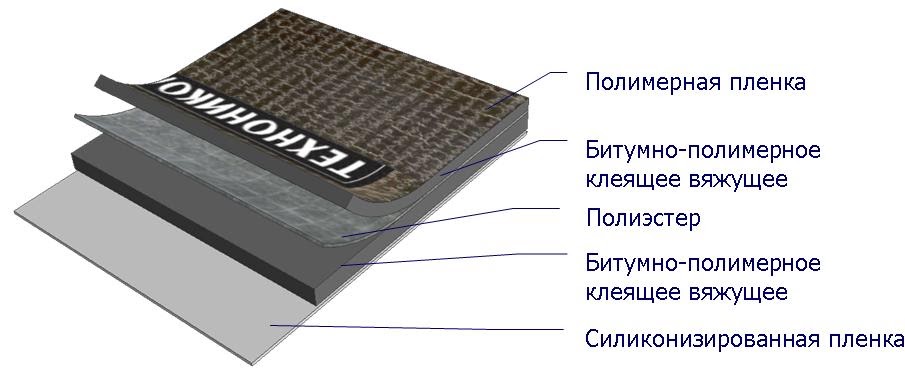

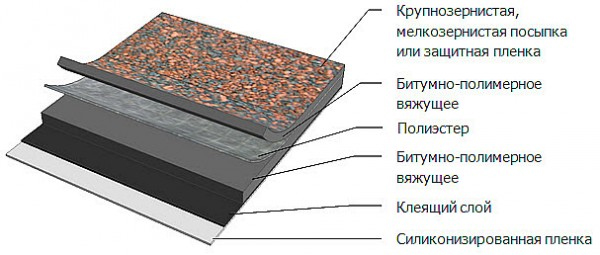

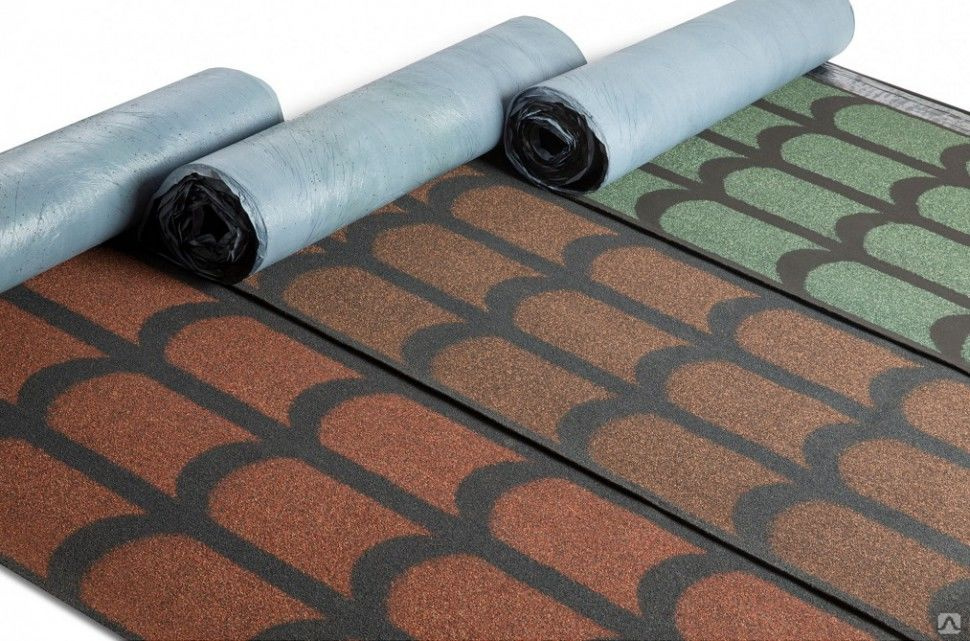

Кроме того существует также рулонная гидроизоляция, которая действует не менее эффективно. Она представляет собой рулонные материалы пропитанные теми же мастиками с одной или с двух сторон. В составе битумно-полимерных материалов битум стабилен и приобретает свойства каучука или полимеров. Именно поэтому рулонные материалы так прочны, эластичны, не теряют своих свойств при высокой температуре и под лучами солнца.

Рулонные материалы для надежной защиты от влаги

Рулоны пергамина или кровельного картона, как еще его называют специалисты, пропитаны битумом на основе нефти. Важно понимать, что битумная пропитка выполнена лишь с одной стороны, поэтому пергамин не используют в процессе наружных работ. В этой ситуации его полностью замещает гидроизол – полимер на стеклоткани, имеющий двухстороннюю пропитку битумом и эффективно противостоящий влиянию атмосферных осадков.

В этой ситуации его полностью замещает гидроизол – полимер на стеклоткани, имеющий двухстороннюю пропитку битумом и эффективно противостоящий влиянию атмосферных осадков.

Битумно-полимерный материал акваизол еще называют «еврорубероидом», он очень прочен на разрыв, не гниет и не подвержен деформациям. Рулонные материалы пользуются стабильно высоким спросом, благодаря оптимальному сочетанию цены и качества.

Отечественный рынок строительных материалов предлагает широкое разнообразие современных решений для строительства и ремонта. В интернет-магазине StroyShopper можно заказать разнообразные строительные материалы с доставкой на объект. Консультанты бесплатно помогут сделать выбор, оформят заказ и разъяснят особенности работы с тем или иным материалом. Строить с нами выгодно, удобно. Материалы, представленные в магазине прослужат долгие годы, чтобы Ваше жилище было надежным, уютным и безопасным.

Как правильно выбрать качественный битумно-полимерный материал?

Конструкции фундаментов и кровель подвержены воздействию техногенных вод и атмосферных осадков. Наличие влаги способствует снижению прочности, а в последующем и к разрушению конструкции. Гидроизоляционные материалы призваны оградить здания от воздействия воды и влаги.

Наличие влаги способствует снижению прочности, а в последующем и к разрушению конструкции. Гидроизоляционные материалы призваны оградить здания от воздействия воды и влаги.

Битумно-полимерные материалы, зарекомендовали себя, как наиболее долговечные и удобные в эксплуатации. Гидроизоляция получила широкое распространение не только на рынке в России, но и в мировой строительной отрасли.

Толщина материала

Толщина материала влияет на долговечность и надежность гидроизоляционного и кровельного полотна, является одним из важных параметров качества материала.

Для гидроизоляции с большей толщиной свойственен большой срок службы. Такие материалы обладают высокой прочностью и стойкостью к механическим воздействиям.

Основа и разрывные характеристики

Основа материала отвечает за его стойкость к разрывам, деформациям, образованию трещин.

Битумно-полимерная гидроизоляция производится на различных типах основ: стеклоткань, стеклохолст, полиэстер.

Полиэстер / полиэфир, прочен и стоек к гниению и химически агрессивным средам, обладает надежностью и высокой эластичностью, интенсивно пропитывается битумно-полимерным составом. Эти свойства выгодно отличают материалы с такой основой от гидроизоляции с другими типами основ.

Эти свойства выгодно отличают материалы с такой основой от гидроизоляции с другими типами основ.

Гибкость и эластичность

Данные свойства показывают, как поведет себя гидроизоляция при низких температурах.

Показатели замеряют на брусе с радиусом в 25 мм (ГОСТ 2678-94), поэтапно понижая температуру. Минимальное значение температуры, при котором испытуемый материал при изгибе не трескается и сохраняет гибкость, считается температурой гибкости.

Температура гибкости материала –25 °С и ниже на брусе R=25 мм информирует о хорошей эластичности гидроизоляции и стойкости к отрицательным температурам. Замеры проводимые на брусе R=10 мм подтверждают дополнительный гарантированный ресурс надежности материала при данной температуре.

Каждый производитель в обязательном порядке подтверждает значение этого показателя.

Качество битумно-полимерного вяжущего

Качественная полимерно-битумная смесь (4–5 пунктов по шкале однородности) обеспечит стабильные свойства гидроизоляции на протяжении всего срока службы..jpg)

Добиться необходимой однородности возможно только при наличии на производстве специального дорогостоящего аппарата — гомогенизатора.

За сохранение гидроизоляционных свойств и долговечность материала отвечают:

- Качество используемого модификатора

- Высокая однородность полимерно-битумной смеси

- Соблюдение технологии производства

Теплостойкость

Показатели теплостойкости гидроизоляции указывает на то, как поведет себя материал под воздействием высоких температур.

Нагрев кровельного покрытия, в летний период, может достигать до +90 °С и выше. Оптимальная теплостойкость для материалов, к примеру, для плоской крыши составляет +100°С.

Благодаря высокой теплостойкости гидроизоляция не сползает с наклонных и вертикальных поверхностей.

Стойкость к химически агрессивной среде

Гидроизоляция взаимодействует с химически агрессивными средами как в подземной части здания (грунтовые воды), так и на кровле (осадки).

Для сохранения требуемых свойств в течение всего срока службы, гидроизоляция обязательно должна обладать стойкостью к воздействию агрессивной среды.

Подтверждением такой стойкости является наличие соответствующего сертификата «Заключение о стойкости материала к химически агрессивным средам».

Биостойкость

Жизнедеятельность бактерий и микроорганизмов с течением времени разрушают структуру материала, это приводит к ускоренному старению.

Использование качественных сырьевых компонентов и негниющей основы, а также выполнение испытаний на биостойкость является доказательством, что гидроизоляция защищена от негативного влияния микробов и бактерий.

Защитная посыпка (для кровельной гидроизоляции)

Защищенность битумного вяжущего от нагрева и воздействия УФ-излучения в случае кровельных материалов является одной из важнейших характеристик. Для наибольшего продления срока службы кровли используют качественную защитную посыпку верхнего слоя материала. Посыпка предохраняет кровельное покрытие от несвоевременного старения и потери физико-механических свойств.

– преимущества и характеристики

Полимерно-битумные смеси предназначены для того, чтобы сделать их более пригодными для обработки во время нанесения, и (после укладки) они более устойчивы к деформации, усталости или растрескиванию.

Полимерно-модифицированный битум (ПМБ) в основном используется для покрытия или слоя износа, но его использование в базовых слоях дает много преимуществ. На начальном этапе PMB могут потреблять больше ресурсов, но могут превышать ожидаемый проектный срок службы, требуя меньше обслуживания в долгосрочной перспективе.

Преимущества модифицированного полимером асфальта

- Высокая эластичность и более высокая температура размягчения делают модифицированный полимером асфальт (ПМА) менее склонным к растрескиванию и колееобразованию.

- Модуль упругости PMA выше, чем у HMA (например, значение модуля упругости PMA составляет 793 МПа по сравнению с 677 МПа для HMA при 40°С).

- Значительно повышается температура размягчения битума. Например, битум класса производительности (PG) 64-22 может быть повышен до PG 85-22.

- Эластомерные свойства также значительно улучшены, а общая модификация полимера делает связующее более прочным.

- ПМБ наиболее эффективны для курса носки. Амортизирующая мембрана из ПМБ толщиной 2-3 мм поверх поврежденной поверхности помогает остановить отражающее растрескивание. Окончательное покрытие смесью на основе ПБВ может помочь в восстановлении поврежденного слоя износа и продлить срок службы в остальном структурно прочного покрытия.

- Микропокрытие выполняется с использованием ПМБ в целях технического обслуживания. Он продлевает срок службы поврежденного дорожного покрытия, задерживая отражение трещин на поверхности верхнего слоя.

Спецификация AASHTO на слой износа модифицированного полимером асфальта

- Заполнители для использования в битумных поверхностных слоях должны состоять из 100% щебня из твердого высококачественного габбро.

- Крупные заполнители, мелкие заполнители и минеральные наполнители должны соответствовать соответствующим требованиям, за исключением свойств, указанных в таблице 1 ниже. Требуемая совокупная градация включена.

Таблица 1 Совокупные требования

МОДИФИЦИРОВАННЫЙ БИТУМНЫЙ МАТЕРИАЛ

- Тип и степень проникновения исходных битумных материалов должны быть представлены поставщиком/подрядчиком полимера на утверждение Инженера.

- Подрядчик должен представить данные, свидетельствующие о подтвержденных характеристиках продукта в отношении совместимости с асфальтобетонной смесью, смешивания продукта с асфальтовым вяжущим, укладки и уплотнения смеси.

МОДИФИКАТОР

Подрядчик должен представить на утверждение Инженера Заявление о методе приготовления смеси ПБВ, включая тип полимера, предназначенного для использования. Подрядчик должен предложить тип полимера, который он будет использовать, для утверждения Инженером и продемонстрировать посредством испытаний, что модифицированный асфальт соответствует всем требованиям спецификации и спецификациям AASHTO M320 и AASHTO M332.

- Совместимость с исходным битумом: Модифицированный битум должен быть испытан на совместимость с полимерным модификатором в соответствии с ASTM D7173 как для точки размягчения, так и для DSR. Разница в °С между температурами размягчения соответствующих верхней и нижней частей пробы трубки не должна превышать 4 °С. Коэффициент разделения, основанный на G*, должен иметь среднее значение G* [(Верх + низ)/2] в пределах от 0,8 до 1,2 от начального значения G*.

- Температуры смешивания и уплотнения: Температуры смешивания и уплотнения должны быть установлены в лаборатории путем определения вязкости по Брукфильду утвержденного битума, модифицированного полимером, при трех различных температурах: 135°C, 165°C и 19°C.5°C. Установленные температуры смешивания и уплотнения затем должны быть оценены и окончательно определены на основе успешных испытаний на месте. Температура смешивания не должна превышать 180°C.

- Доля модификатора в смеси: В зависимости от результатов испытаний, указанных в таблице 2 ниже, пропорция используемого модификатора и процедуры контроля качества при смешивании должны быть определены в в соответствии с рекомендациями производителя для обеспечения оптимальных характеристик смеси, как указано ниже.

- Минимальные требования и испытания, которые должны быть выполнены на модифицированном битуме, должны быть следующими:

- Если используется полимер стирол-бутадиен-стирол (SBS), он должен иметь следующие свойства:

- Отношение бутадиен-стирол = 70/30.

Блок-стирол = 30%. Твердость по Шору A = 80.

Блок-стирол = 30%. Твердость по Шору A = 80. - Плотность ASTM D792 = 0,93 – 0,95 г/см3.

- Если используется полиэтиленовый полимер, то он должен быть полиолефиновым, преимущественно полиэтиленом низкой плотности и отвечать следующим требованиям:

- Соотношение модификатора и битума в готовой смеси должно быть от 4 до 8 частей модификатора на 100 частей битума, согласно рекомендациям производителя, что должно быть подтверждено указанными результатами испытаний.

- Свойства модифицированного битума должны соответствовать требованиям последней редакции спецификаций AASHTO M320 и M332 для PG 76-10 (марка MSCR выбирается для каждой категории дорог в зависимости от ожидаемого уровня трафика/скорости) и требованиям Таблица 2 ниже:

Таблица 2 Свойства модифицированного битума

*Подрядчик должен провести испытание RTFOT при температурах ниже и выше 76°C, чтобы подтвердить температурный класс модифицированного полимером битума при выбранном процентном содержании полимера.

** Упругое восстановление, указанное в пункте 7 Таблицы 2 выше, соответствует битумному вяжущему, модифицированному либо эластомером, либо смесью эластомера и пластомерного полимера. Если Подрядчик решит использовать только полимер пластомерного типа для модификации асфальта, то для таких типов полимеров не потребуется проверять требование эластичного восстановления.

- Подрядчик должен получить от производителя и предоставить Инженеру периодические сертификаты, подтверждающие, что модификатор вводится в битумную смесь в соответствии с утвержденной программой ОК/КК.

- Процентное содержание полимера, смешиваемого с обычным битумом для модификации последнего, должно основываться на пробных смесях с различным процентным содержанием полимера для получения оптимального содержания полимера, позволяющего получить битум, модифицированный полимером, который удовлетворяет указанным требованиям в Таблице 2 выше.

- Модификатор должен быть предварительно смешан с обычным битумом перед смешиванием с заполнителем на заводе по производству горячих смесей.

- Оборудование для смешивания: Для производства модифицированного битума требуется система смешивания с высокими сдвиговыми усилиями для обеспечения полного и контролируемого диспергирования и химической реакции модификаторов с обычным битумом. Подрядчик должен обеспечить надлежащую циркуляцию и перемешивание во время хранения во избежание отделения модификатора от базового битума.

СОСТАВ СМЕСИ.

- Смесь ПБВ должна состоять из смеси заполнителя, наполнителя и модифицированного полимером битума.

- Рецептура рабочей смеси:

- Асфальтовая смесь для дорожных покрытий не должна производиться до тех пор, пока инженер не утвердит рецепт рабочей смеси. Детали ЕММ должны быть представлены не менее чем за 15 дней до первых испытаний.

- Подрядчик должен разработать и представить формулу смешения работ для смешения HMA в соответствии с Методом расчета смешения Marshal MS-2. Состав смеси должен быть разработан на основе указанных объемных критериев с учетом любых обоснованных изменений, которые могут потребоваться для удовлетворения требований к дорожному покрытию HMA и характеристикам.

- Используемая полевая лаборатория должна быть способна проводить все испытания, требуемые настоящим разделом.

- Градация, приведенная в таблице, приведенной в пункте 2.1.М раздела 321216, представляет собой пределы, которые должны определять пригодность заполнителей для использования в процессе поставки.

- Критерии проектирования Marshall:

Таблица 3 Критерии проектирования Marshall

*До окончательного утверждения предлагаемая рабочая смесь, но с содержанием битума в верхних процентных пределах, должна быть утрамбована до отказа (от 400 до 600 ударов). ), а образующиеся пустоты в смеси должны быть не менее 2%.

- Содержание битума рассчитывается по массе всей смеси без учета абсорбции.

- При испытании на устойчивость к повреждению водой в соответствии с AASHTO T 283 «Сопротивление уплотненных асфальтовых смесей повреждению, вызванному влагой», битумная смесь должна иметь остаточный предел прочности при растяжении не менее 80%.

В случае, если противоизносные присадки не обеспечивают указанный коэффициент прочности на растяжение, Подрядчик должен рассмотреть альтернативные средства, такие как использование гашеной извести для достижения этой цели.

В случае, если противоизносные присадки не обеспечивают указанный коэффициент прочности на растяжение, Подрядчик должен рассмотреть альтернативные средства, такие как использование гашеной извести для достижения этой цели.

ЭКСПЛУАТАЦИОННЫЕ ИСПЫТАНИЯ БИТУМНЫХ СМЕСИ, МОДИФИЦИРОВАННЫХ ПОЛИМЕРОМ HMA

A. Простое функциональное испытание динамического модуля :

- Простое эксплуатационное испытание должно проводиться на стадии составления смеси асфальтобетонных смесей на поверхности различных выбранных асфальтовых маршей слои курса и базового курса.

- Испытание должно проводиться в соответствии с AASHTO TP-62 «Определение динамического модуля упругости горячей асфальтобетонной смеси (HMA)». Значения динамического модуля |E*| и фазового угла f должны определяться в диапазоне температур и частот.

- Для проведения теста можно использовать AMPT (Simple Performance Tester) или универсальную трехосевую испытательную машину.

Стандартная погрешность приложенного напряжения и измеренной деформации не должна превышать 10 %.

Стандартная погрешность приложенного напряжения и измеренной деформации не должна превышать 10 %. - Из каждой асфальтобетонной смеси должны быть испытаны три повторных образца для определения результирующего |E*| основные кривые. Общая изменчивость |E*| среди трех повторностей с использованием трех LVDTS в каждой повторности не должно превышать ± 12%. Содержание воздушных пустот в образцах, используемых для испытаний, должно быть в пределах 4 ± 0,5 %.

- Среднее |E*| основная кривая должна быть предоставлена Подрядчиком для дальнейшей оценки Инженером на основе преобладающих условий исследуемых конструкций дорожного покрытия. Инженер оценит полученные результаты и предложит любые необходимые модификации асфальтобетонных смесей, когда это применимо.

- Окончательные результаты будут использоваться в качестве эталона для целей контроля качества слоев асфальтобетона во время строительства. Три образца асфальтобетона должны быть испытаны на динамический модуль на каждые 3500 тонн смеси.

Средняя эталонная кривая будет сравниваться с установленной эталонной эталонной кривой утвержденной смеси Marshall. Должны применяться та же процедура и допуски, указанные выше.

Средняя эталонная кривая будет сравниваться с установленной эталонной эталонной кривой утвержденной смеси Marshall. Должны применяться та же процедура и допуски, указанные выше.

B. Испытание с имитацией нагрузки на модели

- Потенциал образования колеи и восприимчивость к влаге асфальтовых смесей должны быть определены на различных выбранных асфальтовых смесях Маршалла для слоев поверхностного и базового слоев в соответствии с ускоренным гамбургским колесом. Испытание на отслеживание в соответствии со стандартом AASHTO T324 при 60°C. Испытание должно проводиться на этапе проектирования смеси, и его результаты должны использоваться в качестве эталона для целей контроля качества на этапе строительства.

- Три испытания должны проводиться на каждые 3 500 тонн уложенной смеси. Каждое испытание проводят на двух лабораторных прессованных образцах. Расчеты и отчеты должны выполняться для каждого испытания. Также должно быть указано среднее значение трех испытаний.

Если смесь не соответствует критериям Гамбургского колеса, дальнейшая смесь не будет принята до тех пор, пока Подрядчик не примет меры, необходимые для предоставления смеси, отвечающей критериям.

Если смесь не соответствует критериям Гамбургского колеса, дальнейшая смесь не будет принята до тех пор, пока Подрядчик не примет меры, необходимые для предоставления смеси, отвечающей критериям. - Гамбург Критерии испытания колеса: Максимально допустимая глубина колеи должна составлять 0,2 дюйма (5 мм) при 10 000 проходов и 0,5 дюйма (12,5 мм) при 20 000 проходах.

ЧАСТЬ 3 – ИСПОЛНЕНИЕ

СПОСОБ СТРОИТЕЛЬСТВА

- Битумосмесительная установка, асфальтоукладчики, транспортировочное оборудование, подготовка полимермодифицированных битумных материалов, смешивание, транспортировка, нанесение, отделка и уплотнение смеси быть подготовлены и представлены в виде технического задания на утверждение Инженера. Никакие работы по укладке мощения не могут начинаться на площадке до официального одобрения Инженером Заявления о методике Подрядчика. Температуры смешивания и уплотнения должны быть установлены в лаборатории путем определения вязкости по Брукфильду утвержденного ПБВ при трех различных температурах: 135°С, 165°С и 19°С.

5°C. Установленные температуры смешивания и уплотнения затем должны быть оценены и окончательно определены на основе успешных испытаний на месте. Испытания на площадке должны проводиться при трех различных температурах смешивания и уплотнения (утвержденных Инженером) для оптимизации и установления минимальных температур уплотнения, необходимых для достижения заданной плотности уплотнения без ненужного перегрева асфальтовой смеси или ее чрезмерного уплотнения.

5°C. Установленные температуры смешивания и уплотнения затем должны быть оценены и окончательно определены на основе успешных испытаний на месте. Испытания на площадке должны проводиться при трех различных температурах смешивания и уплотнения (утвержденных Инженером) для оптимизации и установления минимальных температур уплотнения, необходимых для достижения заданной плотности уплотнения без ненужного перегрева асфальтовой смеси или ее чрезмерного уплотнения. - Модифицированное полимером связующее покрытие: Модифицированное полимером связующее покрытие должно быть нанесено горячим способом на очищенную поверхность перед нанесением слоев битумобетона, модифицированного полимером. Полимерный модифицированный липкий материал должен состоять из того же связующего ПМБ, приготовленного в соответствии с требованиями текущего раздела технических условий. Тип связующего покрытия и норма его нанесения должны быть совместимы с модифицированным битумным бетоном в соответствии с требованиями Инженера.

Норма нанесения должна составлять от 0,25 до 0,5 л/м2 используемого липкого слоя, а температура распыления должна находиться в диапазоне от 180° до 19°С.0°С с вязкостью по Брукфилду от 200 до 400 сП. при температуре применения.

Норма нанесения должна составлять от 0,25 до 0,5 л/м2 используемого липкого слоя, а температура распыления должна находиться в диапазоне от 180° до 19°С.0°С с вязкостью по Брукфилду от 200 до 400 сП. при температуре применения. - Битумосмесительная установка, асфальтоукладчики, транспортировочное оборудование, приготовление полимермодифицированных битумных материалов, смешивание, транспортировка, разбрасывание, отделка, уплотнение смеси, швы и допуски должны быть подготовлены и представлены в виде технического задания на утверждение Инженера. Никакие работы по укладке мощения не могут начинаться на площадке до официального одобрения Инженером Заявления о методике Подрядчика. Температуры смешивания и уплотнения должны устанавливаться на основе лабораторных процедур. Установленные температуры смешивания и уплотнения должны быть проверены, оценены и окончательно определены на основе успешных испытаний на месте.

ПРОБНЫЕ СЕКЦИИ

- В начале эксплуатации завода Подрядчик должен установить пробную секцию для каждой используемой формулы Mix Mix.

Подрядчик должен построить пробный участок длиной 75-150 м и шириной в две ширины асфальтоукладчика с продольным холодным швом. Пробный участок должен иметь ту же глубину, что и слой, который он представляет. Подстилающий слой или структура покрытия, на которой должен быть построен пробный участок, должны быть такими же, как и остальная часть трассы, представленная испытательным участком. Оборудование, используемое при строительстве пробного участка, должно быть тем же оборудованием, которое будет использоваться на оставшейся части трассы, представленной пробным участком. Пробный участок должен быть размещен как часть проектного покрытия, утвержденного инженером на площадке.

Подрядчик должен построить пробный участок длиной 75-150 м и шириной в две ширины асфальтоукладчика с продольным холодным швом. Пробный участок должен иметь ту же глубину, что и слой, который он представляет. Подстилающий слой или структура покрытия, на которой должен быть построен пробный участок, должны быть такими же, как и остальная часть трассы, представленная испытательным участком. Оборудование, используемое при строительстве пробного участка, должно быть тем же оборудованием, которое будет использоваться на оставшейся части трассы, представленной пробным участком. Пробный участок должен быть размещен как часть проектного покрытия, утвержденного инженером на площадке. - На заводе должна быть отобрана одна случайная проба, три образца уплотнены и испытаны на стабильность, текучесть и наличие лабораторных воздушных пустот. Часть того же образца должна быть проверена на теоретическую максимальную плотность, градацию заполнителя и содержание асфальта. Четыре случайным образом выбранных стержня должны быть взяты из готового дорожного покрытия и четыре из продольного шва и проверены на плотность.

Случайная выборка должна проводиться в соответствии с процедурами, содержащимися в ASTM D 3665. Результаты испытаний должны соответствовать всем установленным требованиям для продолжения работы. Если все результаты испытаний соответствуют указанным требованиям, пробный участок остается в составе проектного покрытия. Если результаты испытаний превышают указанные допуски, испытательная секция должна быть удалена и заменена бесплатно для проекта, а другая испытательная секция должна быть построена.

Случайная выборка должна проводиться в соответствии с процедурами, содержащимися в ASTM D 3665. Результаты испытаний должны соответствовать всем установленным требованиям для продолжения работы. Если все результаты испытаний соответствуют указанным требованиям, пробный участок остается в составе проектного покрытия. Если результаты испытаний превышают указанные допуски, испытательная секция должна быть удалена и заменена бесплатно для проекта, а другая испытательная секция должна быть построена. - Если первоначальный пробный участок окажется неприемлемым, должны быть внесены необходимые коррективы в формулу смешения работ, работу установки, процедуры размещения и/или процедуры прокатки. Затем устанавливается вторая пробная секция. При необходимости должны быть построены и оценены дополнительные пробные секции на соответствие спецификациям. Полное производство не должно начинаться до тех пор, пока не будет построена и принята приемлемая секция.

КОНТРОЛЬ КАЧЕСТВА И ИСПЫТАНИЯ

Общий

Лаборатория тестирования:

Нанять независимое агентство по тестированию для проведения тестов и предоставления отчетов об испытаниях.

Отвечать за взятие, идентификацию и доставку в испытательную лабораторию всех проб для испытаний, предусмотренных в настоящей Спецификации. Испытательная лаборатория несет ответственность за проведение испытаний. Соберите все результаты испытаний и доставьте их инженеру в указанном формате и с указанными подробностями.

Лабораторный контроль качества Тестирование:

- Степень покрытия частиц в HMA должна быть определена в соответствии со стандартом AASHTO T195 или ASTM D2489/D2489M, результаты которого должны быть представлены на рассмотрение и утверждение Инженеру. Обеспечьте не менее 95% равномерного покрытия заполнителей.

- При испытании на устойчивость к повреждению водой в соответствии с AASHTO T 283 «Сопротивление уплотненной горячей асфальтобетонной смеси (HMA) повреждению, вызванному влагой», асфальтобетонная смесь должна иметь коэффициент остаточной прочности на растяжение, превышающий или, по крайней мере, равный 80%.

ПОЛЕВОЙ КОНТРОЛЬ КАЧЕСТВА И ПРИЕМКА МАТЕРИАЛОВ

- Отбор проб и тестирование: Все отборы проб и тестирование произведенного на заводе и размещенного материала, необходимые для определения соответствия требованиям, указанным в этом разделе, должны соответствовать тем, которые указаны в соответствующих пунктах Раздел 321216, если иное не указано в настоящем Разделе.

- Испытание материала в процессе производства: Подрядчик должен выполнить все процедуры контроля качества, описанные в соответствующих пунктах Спецификации, для контроля процесса производства и строительства.

- Испытания растительной смеси: все отборы проб и испытания должны соответствовать требованиям соответствующих статей раздела данной спецификации.

- Шероховатость поверхности: Международный индекс шероховатости (IRI) для автомобильных дорог должен быть определен для всех слоев слоя износа PMB сторонней специализированной испытательной организацией, утвержденной Инженером. Приемлемый диапазон средних результатов теста IRI на 100-метровом участке должен быть меньше или равен 1,6 м/км, а пиковые значения, превышающие 2,0 м/км, не должны иметь более 2 значений на 400-метровом участке (5% дефектов). ). Подрядчик должен представить на утверждение Инженера соответствующий(е) инструмент(ы) для испытаний и методологию испытаний для проверки шероховатости поверхности.

Тротуар — причины износа и лечение

19 марта 2023 г.

Основы проектирования дорог

16 марта 2023 г.

Роль инженеров в развитии устойчивой транспортной системы

14 марта 2023 г.

Мегапроекты – предпосылки для успешной реализации

12 марта 2023 г.

Внедрение эффективного контроля качества строительных проектов

5 марта 2023 г.

Обеспечение здоровья и безопасности на строительных площадках

2 марта 2023 г.

Подготовка надежных спецификаций

28 февраля 2023 г.

Типы контрактов и их методологии

26 февраля 2023 г.

Оценка рисков дизайнера (DRA) с примерами

23 февраля 2023 г.

Управление активами – перспектива транспортной инфраструктуры

21 февраля 2023 г.

Другие также смотрели

Исследуйте темы

модифицированный полимер битум — 1 -е издание

Контактная информация о конкурсе. битум

1.3 Введение в модифицированный полимерами битум: свойства и характеристика

Глава 2: Модифицированные полимерные битумные эмульсии (PMBE)

Аннотация:

2.

1 ВВЕДЕНИЕ

1 ВВЕДЕНИЕ2.2 Модифицированные полимерные битумные эмульсии (PMBE)

2.3. полиуретаны

Abstract:

3.1 Введение

3.2 Модификация битума полимерами

3.3 Модификация реактивными полимерами на основе изоцианата

3.4 Роль коллоидной природы битума

3.5 Модифицированный битум на основе полиуретана/мочевины

3.6 Вспенивание битума и будущие тенденции

3.7 Источники дополнительной информации и рекомендаций

Глава 4: Модифицированный каучуком битум

3

4.1 Введение

4.2 Переработка отходов резины

4.3 Измельчение резинового лома из шин

4.4 Методы модификации битума резиновой крошкой

4.5 Взаимодействие резины с битумом

4.6 Свойства модифицированного резиной битума

4.7 Свойства асфальто-резиновой смеси

4.8 Эксплуатационные характеристики дорожного покрытия с асфальто-резиновой смесью

4.9 Экономические преимущества

9005.

1 Введение

1 Введение5.2 Переработка отходов полимермодифицированных битумов

5.3 Термомеханические свойства отработанных полимермодифицированных битумов

5.4 Будущие тенденции

5.5 Источники дополнительной информации и рекомендаций

Глава 6: Битум, армированный полипропиленовым волокном

Резюме:

6.1 Введение в модификацию асфальтобетона полипропиленом для повышения усталостной долговечности полипропиленовых волокон асфальтобетон

6.3 Эксперименты по улучшению физико-механических свойств асфальтобетонных смесей, армированных полипропиленовым волокном

6.4 Анализ усталостной долговечности асфальтобетона

6.5 Анализ повторяющейся ползучести асфальтобетона с использованием модификации по мокрому основанию

6.6 Использование искусственных нейронных сетей для прогнозирования физико-механических свойств полипропилен-модифицированных плотных битумных смесей

6.7 Определение оптимальной модификации асфальтобетона полипропиленовым волокном с использованием статики испытания на ползучесть, испытания Маршалла и анализы флуоресцентной микроскопии

6.

8 Выводы

8 ВыводыЧасть II: Характеристика и свойства

Глава 7: Реология модифицированных полимером битуменов

Аннотация:

7.1 Введение

7.2 Реологическая характеристика битума, модифицированного полимером при температурах в службе,

7.3. дополнительной информации и рекомендаций

Глава 8: Факторы, влияющие на реологию модифицированного полимером битума (ПМБ)

Резюме:

8.1 Введение

8.2 Модификация полимеров

8.3 Обычные тесты на физические свойства

8.4 Усовершенствованная реологическая характеристика

8.5 Старение

8.6 Эффективность асфальта

8.7.

9.1 Введение

9.2 Основные причины старения полимермодифицированных битумов (ПББ)

9.3 Методы имитации старения полимермодифицированных битумов (ПББ)

9.4 Характеристики старения и характеристики модифицированных полимерами битумов (ПМБ)

9.5 Методы улучшения сопротивления старению полимермодифицированных битумов (ПМБ)

9.

Блок-стирол = 30%. Твердость по Шору A = 80.

Блок-стирол = 30%. Твердость по Шору A = 80.

В случае, если противоизносные присадки не обеспечивают указанный коэффициент прочности на растяжение, Подрядчик должен рассмотреть альтернативные средства, такие как использование гашеной извести для достижения этой цели.

В случае, если противоизносные присадки не обеспечивают указанный коэффициент прочности на растяжение, Подрядчик должен рассмотреть альтернативные средства, такие как использование гашеной извести для достижения этой цели. Стандартная погрешность приложенного напряжения и измеренной деформации не должна превышать 10 %.

Стандартная погрешность приложенного напряжения и измеренной деформации не должна превышать 10 %. Средняя эталонная кривая будет сравниваться с установленной эталонной эталонной кривой утвержденной смеси Marshall. Должны применяться та же процедура и допуски, указанные выше.

Средняя эталонная кривая будет сравниваться с установленной эталонной эталонной кривой утвержденной смеси Marshall. Должны применяться та же процедура и допуски, указанные выше. Если смесь не соответствует критериям Гамбургского колеса, дальнейшая смесь не будет принята до тех пор, пока Подрядчик не примет меры, необходимые для предоставления смеси, отвечающей критериям.

Если смесь не соответствует критериям Гамбургского колеса, дальнейшая смесь не будет принята до тех пор, пока Подрядчик не примет меры, необходимые для предоставления смеси, отвечающей критериям. 5°C. Установленные температуры смешивания и уплотнения затем должны быть оценены и окончательно определены на основе успешных испытаний на месте. Испытания на площадке должны проводиться при трех различных температурах смешивания и уплотнения (утвержденных Инженером) для оптимизации и установления минимальных температур уплотнения, необходимых для достижения заданной плотности уплотнения без ненужного перегрева асфальтовой смеси или ее чрезмерного уплотнения.

5°C. Установленные температуры смешивания и уплотнения затем должны быть оценены и окончательно определены на основе успешных испытаний на месте. Испытания на площадке должны проводиться при трех различных температурах смешивания и уплотнения (утвержденных Инженером) для оптимизации и установления минимальных температур уплотнения, необходимых для достижения заданной плотности уплотнения без ненужного перегрева асфальтовой смеси или ее чрезмерного уплотнения. Норма нанесения должна составлять от 0,25 до 0,5 л/м2 используемого липкого слоя, а температура распыления должна находиться в диапазоне от 180° до 19°С.0°С с вязкостью по Брукфилду от 200 до 400 сП. при температуре применения.

Норма нанесения должна составлять от 0,25 до 0,5 л/м2 используемого липкого слоя, а температура распыления должна находиться в диапазоне от 180° до 19°С.0°С с вязкостью по Брукфилду от 200 до 400 сП. при температуре применения. Подрядчик должен построить пробный участок длиной 75-150 м и шириной в две ширины асфальтоукладчика с продольным холодным швом. Пробный участок должен иметь ту же глубину, что и слой, который он представляет. Подстилающий слой или структура покрытия, на которой должен быть построен пробный участок, должны быть такими же, как и остальная часть трассы, представленная испытательным участком. Оборудование, используемое при строительстве пробного участка, должно быть тем же оборудованием, которое будет использоваться на оставшейся части трассы, представленной пробным участком. Пробный участок должен быть размещен как часть проектного покрытия, утвержденного инженером на площадке.

Подрядчик должен построить пробный участок длиной 75-150 м и шириной в две ширины асфальтоукладчика с продольным холодным швом. Пробный участок должен иметь ту же глубину, что и слой, который он представляет. Подстилающий слой или структура покрытия, на которой должен быть построен пробный участок, должны быть такими же, как и остальная часть трассы, представленная испытательным участком. Оборудование, используемое при строительстве пробного участка, должно быть тем же оборудованием, которое будет использоваться на оставшейся части трассы, представленной пробным участком. Пробный участок должен быть размещен как часть проектного покрытия, утвержденного инженером на площадке. Случайная выборка должна проводиться в соответствии с процедурами, содержащимися в ASTM D 3665. Результаты испытаний должны соответствовать всем установленным требованиям для продолжения работы. Если все результаты испытаний соответствуют указанным требованиям, пробный участок остается в составе проектного покрытия. Если результаты испытаний превышают указанные допуски, испытательная секция должна быть удалена и заменена бесплатно для проекта, а другая испытательная секция должна быть построена.

Случайная выборка должна проводиться в соответствии с процедурами, содержащимися в ASTM D 3665. Результаты испытаний должны соответствовать всем установленным требованиям для продолжения работы. Если все результаты испытаний соответствуют указанным требованиям, пробный участок остается в составе проектного покрытия. Если результаты испытаний превышают указанные допуски, испытательная секция должна быть удалена и заменена бесплатно для проекта, а другая испытательная секция должна быть построена.

1 ВВЕДЕНИЕ

1 ВВЕДЕНИЕ 1 Введение

1 Введение 8 Выводы

8 Выводы