30. СОЕДИНЕНИЕ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВОГО МЕТАЛЛА

30. СОЕДИНЕНИЕ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВОГО МЕТАЛЛА30. СОЕДИНЕНИЕ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВОГО МЕТАЛЛА

|

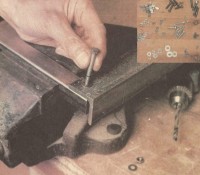

Существует несколько способов соединения деталей из тонколистового металла. Простейший из них — это соединение фальцевым швом. Его получают следующим образом. На расстоянии 6…8 мм от края соединяемых листов размечают линии сгиба и сгибают листы под прямым углом (рис. 88, а). Затем подгибают края заготовок (рис. 88, б), соединяют их в замок (рис. 88, в) и подгибают листы вблизи шва с помощью деревянного бруска, как показано на рисунке 88, г, чтобы соединение не разъединилось. Соединение деталей фальцевым швом применяют при изготовлении ведер, водосточных и вентиляционных труб, консервных банок, а также при покрытии крыш домов кровельной сталью. На заводах такая работа выполняется жестянщиками на фальцепрокатных станках. Кроме соединения фальцевым швом, детали из листового металла можно соединять с помощью заклепок. Заклепки — это крепежные детали, состоящие из закладной головки и стержня. Их изготавливают из мягкой стали, меди, алюминия, латуни. Существуют заклепки с полукруглой, потайной, плоской, полупотайной головками (рис. 89). Для соединения деталей заклепками вначале размечают центры отверстий под заклепки. Затем пробивают отверстия пробойником или сверлят. Часто сверлят сразу две соединяемые заготовки, зажимая их струбциной или в тисках. Диаметр отверстия  .Л,6) d.

Закладную

головку размещают в углублении поддержки (рис. 90,

в) и ударами молотка по

натяжке сближают соединяемые детали одну с другой. Затем

круговыми ударами молотка расклепывают

выступающую головку (рис. 90, г)

и придают ей правильную форму с помощью обжимки .Л,6) d.

Закладную

головку размещают в углублении поддержки (рис. 90,

в) и ударами молотка по

натяжке сближают соединяемые детали одну с другой. Затем

круговыми ударами молотка расклепывают

выступающую головку (рис. 90, г)

и придают ей правильную форму с помощью обжимки Заклепочные соединения применяют в самолетостроении, кораблестроении, для соединения деталей мостов, при изготовлении металлической посуды. В промышленности заготовки соединяют заклепками при помощи пневматических клепальных молотков или на специальных клепальных машинах.

|

|

ПРАКТИЧЕСКАЯ РАБОТА

Соединение деталей фальцевым швом и с помощью заклепок

1. Разметьте заготовку корпуса детского ведерка (по эскизу учителя).

2. Вырежьте заготовку слесарными ножницами.

3. Разметьте линии сгиба на расстоянии 6 мм от края соединяемых сторон.

4. Согните края заготовки и соедините их фальцевым швом.

5. Просверлите отверстия в ручке и в корпусе совка хозяйственного или в двух деталях крючка для вешалки (см. рис. 59, б).

6. Соедините ручку совка с корпусом или детали крючка с помощью заклепок. Проверьте качество соединения.

Новые термины:

1. Где применяют соединения фальцевым швом? Есть ли у вас дома соединения с фальцевым швом?

2. Является ли разъемным

соединение фальцевым швом?

Является ли разъемным

соединение фальцевым швом?

3. Укажите последовательность соединения тонколистового металла фальцевым швом.

4. Почему подогнутые края заготовок не выпадают из замка?

5. Какие виды заклепок вы знаете?

6. Почему заклепки изготавливают из мягкого металла?

7. Для чего предназначены натяжка, поддержка и обжимка?

8. Назовите последовательность выполнения заклепочного соединения.

9. Где применяются заклепочные соединения? Назовите примеры.

Сайт управляется системой uCozЗаклепки: виды, характеристики

Самый старый и наиболее надежный способ соединения листового материала с помощью заклепок до сих пор используется в наиболее ответственных местах соединения металла. Правильно подобранная заклепка выдерживает нагрузку не хуже сварочного соединения. Для вибраций или знакопеременной нагрузки лучше заклепки еще ничего не придумали.

Виды заклепок

Разновидностей заклепок существует не так много, как может показаться на первый взгляд:

- Простая заклепка общего назначения по ГОСТ 10299 80. Их легко отличить по грибовидной форме, называемой еще системой с замыкающей головкой. Для такой заклепки характерна высокая прочность и стойкость при любых нагрузках;

- Заклепка вытяжная, используется для «сшивания» двух листов металла в случаях, когда доступ к соединяемым листам возможен только с одной стороны. Параметры и описание определяются ГОСТ 15973—2005;

- Наиболее технологичными принято считать резьбовые заклепки, они боле удобны в работе и позволяют создавать разборное соединение, DIN 7338.

Важно! Материалы для заклепочного соединения должны обладать определенной пластичностью и вязкостью, поэтому для их изготовления используют малоуглеродистую сталь, медь, алюминиевые деформируемые сплавы.

Применение заклепок

Выбор конкретных параметров и разновидности крепежа определяется тремя основными критериями:

- Обеспечения необходимой прочности соединения, с учетом дополнительных параметров и требований к шву;

- Технологическими возможностями оборудования для работы с конкретным видом заклепочного соединения;

- Экономической целесообразностью использования клепаного соединения;

Резьбовые гайки-заклепки

Способ соединения с помощью резьбовых заклепок сегодня можно назвать самым универсальным. Основная идея соединения заключается в остроумной идее фиксации тела заклепки в клепочном отверстии. Для этих целей используется заклепочник для резьбовых заклепок. Сама резьбовая конструкция представляет собой полую гильзу с внутренней резьбой.

При выполнении соединения эта гильза вставляется в просверленное отверстие и выравнивается таким образом, чтобы соединяемые части плотно прилегали друг к другу. После этого в резьбовое отверстие внутрь заготовки вкручивается стержень заклепочника. Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.

Стержень заклепочника свободно выворачивается из тела втулки. Чаще всего применяются заклепки алюминиевые, латунные или медные. Использование последних ограничено высокой стоимостью, поэтому они устанавливаются в тех случаях, когда нужно обеспечить хороший электрический контакт между соединяемыми поверхностями.

К достоинствам резьбового заклепочного соединения относят ее «малотравматичность». При работе стержня заклепочника соединяемый металл не испытывает больших нагрузок или деформаций. Резьбовой втулкой легко соединять тонкостенный металл или профиль сложной конфигурации. Такой крепеж широко используется в сборке бытовой техники, в соединении отдельных узлов облицовки автомобилей, при изготовлении различного рода конструкций из профнастила.

Вытяжные заклепки

Недостатком резьбовых видов клепки является их высокая стоимость и относительно небольшая скорость выполнения соединений. Поэтому для случаев, когда соединяемые листы металла, профиля требуется соединить с использованием нескольких сотен или тысяч точек, применяют вытяжной вид заклепки.

Это могут быть стальные, латунные метизы, заклепки из алюминия, сплавов алюминия и кремния. В отличие от резьбовой, в вытяжной схеме деформация гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

Классическая конструкция заклепки

Основным метизом для клепки листов в машиностроении считаются заклепки стальные, нормированные требованиями еще советского ГОСТа 10299 80. Они чаще всего соединяют высоконагруженные стальные конструкции, используемые в строительном деле. Например, в каркасах и опорных сборках. Преимуществом классической формы является возможность соединения двух листовых поверхностей толщиной более 30 мм.

В отдельных случаях ГОСТ 10299 80 допускает соединение сборки до 35 мм. В отличие от предыдущих видов заклепок, классическую заклепку устанавливают только при наличии опорной поверхности с обратной стороны плоскости соединения. Это необходимо для компенсации ударной нагрузки по заклепочному хвостовику.

Технология клепки выполняется в следующем порядке:

- Линию, по которой будет осуществляться установка заклепочного соединения, размечают точками под сверловку отверстий в соединяемом металле.

- Листы металла фиксируют с помощью механических приспособлений типа струбцин или даже точечной сваркой.

Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика.

Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика. - В просверленное отверстие вставляется метиз таким образом, чтобы головка находилась с обратной стороны соединяемой поверхности. Длина крепежа также выбирается в соответствии с ГОСТ 10299 80. Это обеспечит формирование второй головки из хвостовика нормальных размеров после его расклепывания молотком или электрическим ударником.

При выборе более тонкого по диаметру стержня его прочности может не хватить для жесткого соединения. В этом случае перерезающее усилие в радиальном направлении способно оборвать по очереди большую часть соединений. После расклепывания металл крепежа должен полностью заполнить отверстия с небольшим натягом.

Не следует пренебрегать рекомендациями ГОСТа 10299 80 при выборе длины хвостовика крепежа. Слишком длинный хвостовик помешает правильной деформации и осаживанию металла. Слишком короткий не обеспечит образование второй головки необходимых размеров и прочности.

Для увеличения пластичности заклепки из определенных марок стали могут перед установкой разогреваться до высокой температуры с проковкой головок и закалкой крепежа. Заклепки алюминиевые, медные, латунные перед установкой могут проходить обработку специальными жидкостями, предупреждающими развитие электрохимической коррозии.

Заключение

Несмотря на значительную трудоемкость установки и некоторую архаичность заклепочного крепежа, клепаное соединение до сих пор широко применяется в конструкциях самолетов, судов, железнодорожных мостов. Поэтому в ближайшие 20-30 лет характер и способ использования заклепочного соединения, скорее всего, не изменится.

Заклепки. Виды и работа. Применение и как выбрать. Особенности Статьи.

Заклепки – это крепежная система, которая применяется для соединения двух или нескольких деталей. Они вставляются в предварительно сделанные отверстия в заготовках, составленные в одну линию. Крепеж представляет собой круглый стержень, который в результате деформации плотно охватывает стенки отверстий и удерживается в них благодаря силе трения.

Заклепка дает более надежное соединение, чем шуруп или винт. При этом она занимает минимум пространства, не выступая из заготовки большой головкой, которая бывает у болтов. Главное преимущество такого крепежа в его низкой себестоимости и высокой скорости монтажа. Заклепки применяют в тех случаях, когда заготовки не планируется рассоединять. Посадив заклепку, разобрать соединение без засверливания уже невозможно.

Немаловажным преимуществом использования заклепок является их устойчивость к вибрации. Если, к примеру, резьбовое соединение при постоянной встряске может ослабнуть, поскольку винты, гайки или болты раскручиваются, то заклепка подобного недостатка не имеет. Она плотно засаживается и уже не выходит. В том случае, если на соединение оказывается большая механическая нагрузка на разрыв или срез, то металл клепки может только разорваться, или повредить сами детали, но никак не выйдет просто так.

Заклепки являются популярным соединительным элементом, поэтому неудивительно, что они предлагаются в довольно обширном ассортименте. Все существующие конструкции можно условно разделить на две группы – холодной и горячей клепки. Холодные делаются из более мягких и пластичных металлов, которые сравнительно легко деформируются, принимая требуемую форму. Заклепка горячего типа сделана из твердой стали, поэтому в результате создаваемого давления практически не меняет своей формы без предварительного разогрева.

Существует довольно много разновидностей заклепок. Каждая из них имеет свои преимущества и предназначена для применения в определенных случаях. Крепежи отличаются между собой не только способом монтажа, но и нагрузкой, которую способны выдержать.

Кроме классификации заклепок по температуре их монтажа они также разделяются на три группы по конструкционным особенностям:

- Обыкновенные.

- Вытяжные с хвостиком.

- Резьбовые.

Каждая разновидность предназначена для определенной цели, поэтому сказать, что какая-то группа лучше нельзя.

ОбычныеОбычные появились самыми первыми. Их легко узнать, поскольку они имеют форму гриба. Их металлический стержень украшен широкой шляпкой. Такие заклепки считаются одними из самых прочных, но сложных в монтаже. Данный тип крепежа может применяться только в том случае, если требуется соединение двух элементов с возможностью установки клепки сквозь них. То есть с одного конца соединения должен оставаться грибок, а с дорогу выходить хотя бы на несколько миллиметров основной стержень крепежа.

Для того чтобы соединить две заготовки необходимо упереть твердый металлический предмет в шляпку клепки и мягкими ударами по ее стержню расплющить материал образовывая подобие уже имеющейся головки. Таким образом, прочное соединение обеспечивается не только внутренним трением в отверстиях, но и внешним прижимом, который создается между заводской и созданной шляпкой.

ВытяжныеВытяжные клепки применяется в тех случаях, когда необходимо соединить два металлических листа. Они позволяют обеспечить надежную фиксацию заготовок, даже когда имеется доступ только к одной их стороне. Для работы с ними применяется специальный пистолет пневматического или механического типа. Также существуют насадки на шуруповерт, которые также позволяют работать с таким крепежом. Сама заклепка представляет собой длинный металлический стержень, на конце которого имеется алюминиевая гильза трубчатого типа. Также может применяться другой мягкий металл.

Для работы с ними применяется специальный пистолет пневматического или механического типа. Также существуют насадки на шуруповерт, которые также позволяют работать с таким крепежом. Сама заклепка представляет собой длинный металлический стержень, на конце которого имеется алюминиевая гильза трубчатого типа. Также может применяться другой мягкий металл.

При вытягивании стального стержня гильза деформируется, поскольку на его конце имеется небольшая шляпка, которая не позволяет ему выйти. В результате создаваемого давления гильза плотно прилегает ко всей поверхности отверстия. Для того чтобы провести качественное соединение необходимо упирать торец заклепочного пистолета к соединяемым деталям. Именно это является залогом успеха. Непосредственно сам хвостик из стали, который втягивается пистолетом, может обламываться, поскольку имеет специальные насечки для ослабления прочности, или полностью выходит из гильзы.

Вытяжной тип заклепок применяется чаще всего, поскольку он обеспечивает легкий монтаж, а пистолет для работы стоит сравнительно дешево. Немаловажным преимуществом в пользу такого крепежа является тот факт, что он может соединить тонкую и толстую деталь, даже если высота гильзы меньше, чем общая толщина заготовок. Просто вставив заклепку и начав затягивать хвостик можно создать вполне достаточную деформацию для достижения высокого трения, нужного для фиксации деталей. Конечно, надежность такого соединения будет не такой высокой, как при использовании полноценного сквозного монтажа.

РезьбовыеРезьбовая заклепка является самой дорогой. Сам крепеж представляет собой полую гильзу, внутри которой нарезана резьба. Гильза непосредственно вставляется в подготовленное отверстие соединяемых деталей, после чего внутрь закручивается стержень. После этого он вырывается в сторону опорной поверхности, с которой закручен. При этом гильза начинает сминаться, как в случае с вытяжной. Как только требуемое качество соединения достигнуто, стержень просто выворачивается.

Такие гильзы обычно делают из алюминия, но бывают медные и латунные. Главный недостаток такого крепежа в его высокой стоимости. Также для того чтобы добиться качественного соединения важно соблюдать направление вытягивания стержня под 90 градусов. В связи с этим работу лучше всего делать с помощью специального пистолета, но вполне можно обойтись болтом и гайкой.

Главным преимуществом таких заклепок является минимальная травматичность. В случае с обычными заклепками всегда существует риск пораниться молотком. При работе с вытяжным типом возможно соскальзывание пистолета и травмирование. Винтовые заклепки обеспечивают надежную фиксацию. Такой крепеж обычно применяется в машиностроении, также при изготовлении корпусов бытовой электротехники. Он позволяет закрепить толстую заклепку, диаметр которой существенно выше, чем в обычной вытяжной.

Как выбрать диаметр и длину заклепкиДля того чтобы соединение получилось надежным и внешне привлекательным важно правильно подобрать параметры крепежа:

- Диаметр.

- Длину.

- Материал.

В первую очередь стоит обратить внимание на материал. Алюминиевые клепки применяются для соединения деталей, на которых недопустимо появление ржавчины. Они не только устойчивые к коррозии, но и обладают вполне хорошим показателем прочности. Латунные крепежи применяется для фиксации заземления на щитках, а также в прочих в сферах, где нужно обеспечить монтаж токопроводящих элементов.

Заклепка из нержавеющей стали обычно используется в оборудовании, применяемом в пищевой или химической промышленности, на которое оказывается серьезное давление. Такое соединение не боится коррозии, и при этом обеспечивает максимальную степень фиксации. Медную заклепку обычно применяют для медной кровли. Использование для таких целей крепежей из других материалов может привести к появлению окисления, что сокращает ресурс службы крыши.

Следующим немаловажным показателем являются длина крепежа. Если выбрать слишком короткую заклепку, то получаемое соединение будет ненадежным. Если взять избыточно длинный стержень, то в результате деформации получится неаккуратный грибок, который испортит внешний вид изделий. В том случае, если применяется вытяжная гильза, то это может привести к раннему вырыванию хвостика, что создаст ненадежное соединение. В идеале применять заклепку, длина которой на 20% выше, чем толщина приложенных плотно друг к другу соединяемых элементов. Это позволяет получить идеальную шляпку с обратной стороны, которая будет надежно удерживать детали вместе с заводской головкой.

Если выбрать слишком короткую заклепку, то получаемое соединение будет ненадежным. Если взять избыточно длинный стержень, то в результате деформации получится неаккуратный грибок, который испортит внешний вид изделий. В том случае, если применяется вытяжная гильза, то это может привести к раннему вырыванию хвостика, что создаст ненадежное соединение. В идеале применять заклепку, длина которой на 20% выше, чем толщина приложенных плотно друг к другу соединяемых элементов. Это позволяет получить идеальную шляпку с обратной стороны, которая будет надежно удерживать детали вместе с заводской головкой.

Также важным является соотношение толщины заклепки к диаметру подготовленного отверстия. Она должна быть лишь немного меньше, чтобы обеспечить легкое вхождение стержня. Если разница будет слишком большой, то получаемый зазор будет заполняться недостаточно плотно, что создаст минимальное трение. В результате такое соединение будет ненадежным, поэтому вырвется даже при слабой нагрузке.

Рекомендации по работеЕсли необходимо достигнуть надежного соединения нужно применять заклепки как можно большего диаметра, насколько это позволяет материал, который соединяется. В том случае, если под рукой такого крепежа нет, то можно обойтись и более тонким, но при этом использовать несколько заклепок расположенных близко друг от друга.

В том случае, если необходимо соединить с помощью заклепки материалы, не способные выдержать нагрузку, которая создается при деформации, можно пойти на хитрость. Для этого на обратной стороне гильзы, которая будет деформироваться, нужно надеть широкую шайбу. В результате раздавленный кончик не сможет пройти сквозь нее, поэтому начнет вдавливать ее как тиски, притягивая к своему грибку. Это позволит создать вполне надежную фиксацию, не прорвав при этом мягкий материал. Таким методом закрепляют поликарбонат и фанеру.

Заклепка-гайка. Конструкция, монтаж, назначение | Машкрепеж

Резьбовые заклепки-гайки

Соединение двух тонкостенных металлических листов с получением резьбы в точке соединения ранее выполнялось с помощью заклепок под молоток, резьбового крепежа и приварной гайки. Это вызывало определенные претензии конструкторов, как с позиции прочности, надежности, так и эстетичности конечного вида изделия. Подтеки металла, необходимость в повторной окраске, вероятность попадания брызг металла на резьбу, высокие трудозатраты с привлечением сварочного оборудования. К тому же, процесс приваривания гайки занимает длительное время. Но с появлением прогрессивного крепежа — резьбовая гайка-заклепка — соединять листы металла с получением резьбы в точке крепления стало намного проще.

Это вызывало определенные претензии конструкторов, как с позиции прочности, надежности, так и эстетичности конечного вида изделия. Подтеки металла, необходимость в повторной окраске, вероятность попадания брызг металла на резьбу, высокие трудозатраты с привлечением сварочного оборудования. К тому же, процесс приваривания гайки занимает длительное время. Но с появлением прогрессивного крепежа — резьбовая гайка-заклепка — соединять листы металла с получением резьбы в точке крепления стало намного проще.

Конструкция

Гайка-заклепка конструктивно состоит из трех частей. Лицевая (верхняя) часть — головка в форме бортика. Головка может иметь разные формы — плоскую, полупотайную, потайную, уменьшенную. Средняя часть тоньше, деформируемая. Нижняя (обратная) часть заклепки-гайки имеет внутреннюю резьбу. Изделия бывают “глухие” — с закрытым нижним концом и “сквозные” — внутри со сквозным отверстием.

Для защиты от проворота гайки могут иметь под буртиком насечку или выполнены с телом в форме полного или неполного шестигранника.

Назначение

Заклепки-гайки, часто еще называемые “бонка”, применяются для скрепления тонколистовых материалов с получением в точке скрепления внутренней резьбы. Часто метизы используются только для получения резьбы на тонких листах. Основанием для заклепочной гайки могут быть металлические листы с покрытием или без него, пластмассовые листы, оргалит и подобные материалы.

Использование такого крепежа значительно расширяет возможности машино- и автомобилестроителей, мебельщиков, приборостроителей. Заклепка-гайка является эффективной заменой приварной гайке, значительно упрощает процесс скрепления или получения резьбы в тонких листах.Материалы изготовления

Наиболее распространенными материалами для изготовления метизов являются алюминий, углеродистая сталь,. Для повышения коррозионной устойчивости и эстетичности места скрепления заклепочные гайки оцинковывают, хромируют, никелируют или наносят другой тип покрытия. Для работы в агрессивных средах крепеж изготавливают из нержавеющих сталей, соединений в электротехнике — из меди.

Как и резьбовой крепеж, заклепки-гайки могут изготавливаться высокопрочными, под болты, винты классов прочности 8.8, 10.9, 12.9.

Для работы в агрессивных средах крепеж изготавливают из нержавеющих сталей, соединений в электротехнике — из меди.

Как и резьбовой крепеж, заклепки-гайки могут изготавливаться высокопрочными, под болты, винты классов прочности 8.8, 10.9, 12.9.Монтаж

Заклепочная гайка, как и вытяжная заклепка, устанавливаются методом одностороннего монтажа, то есть для ее крепления нужен доступ к основанию только с одной стороны. Это очень удобно.

Монтаж выполняется в следующей последовательности:

- в месте установки крепежа просверливается отверстие

- для заклепок с потайной головкой отверстие зенкуется

- заклепка-гайка навинчивается на резьбовой наконечник инструмента и заводится в отверстие

- инструмент приводится в действие, деформируемая часть метиза сплющивается и прижимает листы к головке

- заклепочник вывинчивается — крепление готово

Применение заклепок-гаек очень выгодно при массовом промышленном производстве. Не нужно применять сварку, покраску. Достаточно доступа только с одной стороны конструкции или детали. Разнообразие конструкций позволяет подобрать крепеж эффективно работающий, прочный, надежный и, в то же время, доступный по цене. Использование гаек-заклепок значительно ускоряет производство работ, особенно при больших объемах.

Маркировка, ассортимент

Основными размерными характеристиками заклепочных гаек являются:

- диаметр резьбы

- длина стержня без головки

Модельный ряд заклепок-гаек от разных производителей выделяется большим разнообразием, поэтому чаще всего при маркировке продукции указывают:

- наименование изделия — “Заклепка-гайка”

- материал изготовления — “стальная / алюминиевая / нержавеющая”

- тип головки — “плоская / потайная / уменьшенная потайная”

- дополнительные характеристики стержня — “с насечкой / шестигранник / полушестигранник”

- диаметр резьбы х длина

Наиболее применяемыми являются заклепки-гайки с диаметром резьбы от М3 до М12, длиной — от 10 мм до 28 мм.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Заклепочные соединения – виды и характеристики, достоинства и недостатки

Время прочтения статьи: 20 минут

Автор статьи: pkmetiz.ru

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Заклепочное соединение — особенности строения

Заклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы. Заклепка вставляется в соосные монтажные отверстия, выполненные в сопрягаемых изделиях методом сверления или продавливания. Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины.

Заклепка состоит из следующих частей:

- стержень круглого сечения;

- закладная головка, выполненная в процессе изготовления крепежного элемента;

- замыкающая головка, которые формируется в процессе клепки.

Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы. Стержень заклепки может быть сплошным или иметь сквозное отверстие.

Стержень заклепки может быть сплошным или иметь сквозное отверстие.

Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом.

Материал изготовления

Устойчивость, надежность, прочность заклепочного соединения определяются в значительной степени материалом заклепки. Также от него зависит удобство и эффективность монтажа, необходимость применения дополнительного инструмента или оборудования. В большинстве случаев для изготовления заклепок используют низкоуглеродистые марки стали, медь, алюминий, некоторые другие виды цветных металлов и сплавов.

Учитывая особенности заклепочных соединений, материал заклепки должен отвечать таким основным требованиям:

- достаточный уровень пластичности для выполнения клепки;

- сопоставимый коэффициент температурного расширения с материалов соединяемых элементов — позволяет исключить возникновение дополнительных напряжений, которые приводят к износу и разрушению соединительного узла;

- однородный химический состав с материалов соединяемых деталей (сталь-сталь, алюминий-алюминий, медь-медь и т. д.) — предотвращает образование гальванических токов, которые приводят к интенсивной коррозии металлов.

Правильный подбор материала заклепки, наряду с соблюдением технологии монтажа и подбором размерных характеристик крепежа, является важным условием долговечности и надежности соединения.

Материал прямо влияет на технологию монтажа заклепочных соединений. Клепка с применением стальных заклепок диаметром не более 10 мм, а также крепежных элементов из меди, алюминия, латуни, других легких сплавов производится холодным способом. Монтаж соединений из стальных заклепок диаметром свыше 10 мм выполняют горячим способом, чтобы добиться нужной пластичности металла.

Виды заклепочных соединений

В промышленности и строительстве применяется множество видов заклепок и выполняемых с их помощью соединений. Классификация заклепочных соединений предусмотрена по следующим основным критериям:

Классификация заклепочных соединений предусмотрена по следующим основным критериям:

- Функциональное назначение.

- Конструкция шва.

- Количество срезов.

- Количество рядов заклепок.

- Форма закладных головок.

- Форма стержня.

По функциональному значению выделяют прочные, плотные и комбинированные типы заклепочных соединений. Прочные соединения рассчитаны на удержание эксплуатационных нагрузок. Плотные — поддерживают герметичность соединительного узла. Комбинированные заклепки и заклепочные соединения совмещают эти функции.

По конструкции соединительного шва различают соединения со швом внахлест и встык. Наиболее распространен первый тип. При монтаже шва внахлест используются специальные накладки.

По числу линий среза, которые проходят через стержень заклепки под действием эксплуатационных нагрузок различают односрезные и многосрезные разновидности заклепочных соединений. Для многосрезных типов количество линий среза не ограничивается.

По количеству заклепочных рядов различают однорядные, двухрядные, трехрядные и т. д. соединительные узлы. Общее число рядов не ограничено нормативными требованиями.

В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений:

- полукруглые;

- цилиндрические;

- полупотайные;

- потайные и т. д.

Еще один важный критерий — форма и конструкция стержня заклепки. Стержни могут быть:

- сплошные — традиционный тип стержня без отверстия;

- пустотелые — в теле стержня заклепки выполнено сквозное отверстие;

- полупустотелые — стержень разделен на две половины, в одной из которых выполнено отверстие, а вторая является сплошной.

Основным нормативным документом, регламентирующим виды заклепочных соединений способы их выполнения, а также их размерные характеристики, является ГОСТ 10303-68. Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Где применяются заклепочные соединения?

Использование заклепок долго оставалось наиболее распространенным способом монтажа неразъемных соединений до того, как развитие сварочных технологий вышло на достаточно высокий уровень. Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других.

Заклепки создают прочные соединительные узлы с повышенной устойчивостью к вибрационным нагрузкам. Поэтому основными направлениями, где применяются в основном заклепочные соединения являются те сферы, в которых ответственные конструкции регулярно подвергаются воздействию вибрации и повторных нагрузок. В том числе их используют в автомобилестроении, авиастроении, судостроении, приборостроении и других отраслях.

Кроме этого, в машиностроении и строительстве заклепочные соединения применяют в тех случаях, когда нельзя использовать сварку:

- материалы соединяемых деталей нельзя сваривать друг с другом;

- при сварке существует опасность коробления поверхности;

- использование сварки может привести к отпуску деталей, прошедших термическую обработку;

- использование сварки затруднено по конструктивным причинам или из-за особых условий выполнения монтажных работ.

Существует большое число разновидностей клепальных соединений, которые получили распространение в отдельных отраслях, при монтаже разных конструкций.

Достоинства и недостатки заклепочного скрепления

Как и любой вид крепежных элементов, заклепки имеют свои плюсы, благодаря которым область применения заклепочных соединений остается достаточно широкой, и недостатки, ограничивающие их использование. Разберем их основные достоинства и недостатки.

Разберем их основные достоинства и недостатки.

Достоинства заклепочных соединений

Среди основных достоинств заклепочных соединений можно назвать такие преимущества:

- простота технологического исполнения соединительных узлов — не требуется высокая квалификация персонала, выполняющего монтажные работы;

- возможность монтажа сложных узлов — заклепки позволяют соединять две и более детали из разных конструкционных материалов;

- возможность соединения несвариваемых и разнородных материалов;

- отсутствие термического воздействия на материалы соединяемых деталей при выполнении монтажа — технология позволяет соединять элементы, для которых недопустимо использование сварки;

- высокий уровень надежности, длительный срок службы монтажного узла;

- повышенная устойчивость к вибрационным и повторным нагрузкам — возможность монтажа ответственных конструкций, эксплуатируемых в сложных условиях.

Благодаря этим достоинствам заклепочные соединения остаются актуальным способом монтажа конструкций, несмотря на имеющиеся альтернативные технологии.

Недостатки заклепочных соединений

В то же время существуют характерные недостатки заклепочных соединений, в результате которых их применение существенно сокращено.

Основные минусы:

- повышенная материалоемкость — на заклепки требуется повышенный расход металла, что увеличивает стоимость монтажа;

- повышенная трудоемкость монтажных работ в связи с необходимостью выполнения соединения в сборе;

- необходимость использования специального клепального инструмента;

- необходимость горячего способа монтажа для стальных заклепок большого диаметра;

- ослабление конструкции и создание дополнительных напряжений при большом количестве отверстий под заклепки;

- деформация заклепочного соединения и быстрое разрушение при неправильном диаметре отверстия.

В связи с этими недостатками заклепочные соединения применяют редко, если имеется возможность выполнить монтаж конструкции при помощи сварки или резьбового крепежа.

Соединение деталей заклепками 6 кл.

Заклепочные соединения используются в основном для крепления разнородных материалов в тех местах, где затруднена сварка, где необходимо избежать изменения структуры материала и перегрева близко расположенных от соединения деталей.

Заклепки — это крепежные детали, состоящие из закладной головки и стержня. Их изготавливают из мягкой стали, меди, алюминия, латуни.

По размеру заклёпки подбирают в зависимости от толщины соединяемых деталей. Длина стержня заклёпки равна толщине соединяемых деталей и дополнительно, для образования замыкающей головки — 1,2…1,6 диаметра стержня.

Заклепки в качестве крепежного элемента использовались буквально с незапамятных времен. Достаточно посетить любой археологический музей, чтобы воочию убедиться в этом. Например, древние воины носили доспехи, металлические пластины которых были соединены исключительно заклепками. А если вспомнить, что в качестве основного (практически единственного) крепежного элемента при постройке Эйфелевой башни и крейсера «Аврора» использовались именно заклепки, невольно проникаешься уважением к людям, которые изобрели столь привычный ныне крепеж.

С инструментами и приспособлениями применяемыми для создания заклепочных соединений вы можете прочитать на wiki-статье перейдя по

ссылке. Порядок

выполнения заклепочных соединений в презентации.

Порядок выполнения заклепочных соединений.pptx

Техника безопасности:

1. Выполняя заклёпочное соединение, надо проверить надёжность насадки молотка на ручку.

2. Заготовка должна быть надёжно закреплена в тисках.

3. Нельзя стоять за спиной работающего.

Ниже приведены примеры создания заклепочных соединений механическим способом:

youtube.com/embed/r3OI2mbzzzY?rel=0&wmode=opaque» frameborder=»0″ allowfullscreen=»true»>

Закрепление знаний

Подпишите названия заклепок

Соотнесите название элементов

Тест.

Соединение металлических деталей

Категория: Оборудование гаража

Соединение металлических деталей

Металлические детали так же, как и. деревянные, можно соединить с помощью шурупов и болтов. Но есть и еще три способа соединения, которые отличаются тем, что соединяют очень прочно, без последующего рассоединения. Эти способы — заклепочные соединения, пайка металла и сварка термитом.

Заклепочные соединения применяются в основном в листовом металле различных конфигураций. Заклепка представляет собой гладкий стержень из малоуглеродистой стали или из мягких металлов, имеющий на одном конце головку. Цель заклепывания состоит в том, чтобы, просверлив в соединяемых деталях отверстия, вставить в них заклепку и молотком

расклепать второй конец, образовав на нем такую же головку. Иногда, при соединении маленьких деталей, заклепки изготовляются самим работающим из проволоки нужной толщины. В этом случае обе головки образуются при расклепывании в момент соединения. Расклепываемые концы стержня расклепки должны выступать над поверхностью отверстия на величину, равную 1—1,5 диаметра заклепки.

Обычно при помощи заклепки крепят листовой материал, когда детали соединяют швом внахлестку, в стык с одной накладкой или в стык с двумя накладками — с обеих сторон шва.

Отверстия под заклепки делают при помощи сверла, диаметр которого должен быть на 0,1-0,2 мм больше диаметра заклепки. Чтобы отверстия в обеих деталях совпадали, их сверлят спаренными, зажав в тисках или” другим способом.

Заклепку вставляют в отверстия и головку упирают в кусок железа. Затем ударами молотка поторцу заклепки ее осаживают и расклепывают, из меняя направление ударадля придания головке нужной формы. Затем головку окончательно от делывают специальной об

жимкой .

Рис. 1. 3аклепочныесоединения

Пайка — это соединение металлических деталей при помощи легкоплавких сплавов, называемых припоями. Существуют различные способы паяния. Мы расскажем о самом простом. Для паяния наиболее удобен электрический паяльник. Предназначенные к пайке поверхности следует хорошо зачистить напильником или шкуркой. Затем нагретый конец паяльника погружают в канифоль.

Рис. 2. Формование головки

Если при этом появится легкий дымок, значит, паяльник нагрет достаточно. Канифоль очистит конец паяльника, который после этого нужно немедленно приложить к припою, которым является чаще всего сплав свинца с оловом, и держать, пока припой не начнет плавиться. После этого следует захватить концом паяльника немного припоя и еще раз потереть его о канифоль. Паяльник, как говорят, залудится и будет хорошо прихватывать припой.

Набрав на паяльник припой, нужно осторожно перенести его на те поверхности, которые необходимо припаять, и покрыть их припоем. Затем поверхности прикладываются друг к другу и нагреваются паяльником. Припой расплавится, а потом, когда паяльник будет убран, застынет, прочно соединив детали.

Сварку термитом используют в том случае, если нет возможности сварить металлические изделия при помощи газовой сварки и электросварки. Для этого

изготавливают термитный карандаш.

Термитный карандаш представляет собой отрезок проволоки из обычной углеродистой стали, на которую наносят термит, круто замешанный на клею. Клей лучше всего брать нитроцеллюлозный, т. к. он быстрее сохнет. Диаметр проволоки может быть от 2 до 5 мм, это зависит от того, насколько массивными будут свариваемые детали: чем они массивнее, тем толще нужна проволока. В состав термита входят опилки алюминия (но не силумина) — 23% (по массе) и порошок железной окалины — 77%. Размер частиц алюминия и окалины должен быть около 0,5 мм.

В состав термита входят опилки алюминия (но не силумина) — 23% (по массе) и порошок железной окалины — 77%. Размер частиц алюминия и окалины должен быть около 0,5 мм.

На конец термитного карандаша наносят затравку— «спичечную головку», которая состоит из бертолетовой соли и мелких алюминиевых опилок в соотношении 2 : 1, замешенных на клее. Затравка нужна для поджигания термита.

——

Необходимо всегда выбирать способ в соответствии с реальными возможностями. Зачастую сварку можно заменить соединением винтами или заклепками. При соединении винтами две детали могут смещаться одна относительно другой. Чтобы этого не произошло, применяют штифты (обычно их изготавливают из серебрянки диаметром 3 мм), под которые выполняют точные отверстия.

Прессовое соединение применяют для установки штифтов в плите. Диаметр штифта должен незначительно превышать диаметр отверстия в плите, Штифт запрессовывают в отверстие (на обоих должны быть сняты заходные фаски) киянкой, следя за тем, чтобы его не погнуть.

Шкивы на валу крепят обычно штифтом или стопорным винтом. При большой передаваемой мощности применяют шпоночное соединение с пазами в шкиве и на валу.

Сварка — универсальный способ соединения металлов, хотя бы уже потому, что он легко достижим. Единственным недостатком сварки является то, что усадка металла после местного нагрева приводит иногда к деформации деталей. Сваренные детали требуют дополнительной обработки: зачистки, шпатлевки, нанесения лакокрасочного покрытия и т. д.

Подшипники

Обычно применяют подшипники скольжения с вкладышем (втулкой) из бронзы, нейлона, лучше — тефлона. Подшипники качения, как правило, — это однорядные шарикоподшипники; можно купить комплектную втулку переднего колеса велосипеда или мотоколяски (рис. 1) либо изготовить корпус под имеющийся подшипник. Иногда применяют втулки педали велосипеда: например, для установки натяжного ролика ленточно-шлифовального станка, так как здесь необходимо консольное крепление вала.

Рис. 1. Втулка переднего колеса: а — велосипеда; б — мотоколяски: 1 — резьба М8Х1; 2 — паз на оси; 3 «-» коническая гайка; 4 — шарики подшипника; 5 — шайба о лапкой; и, v, w, х, у, г — размеры, необходимые чля встраивания втулки в ставок; исполь-зуется однорядный шарикоподшипник 6201 (12X32X10)

В домашних условиях основные трудности возникают при изготовлении корпусов для стандартных подшипников. Следует руководствоваться изложенными ниже правилами.

Для обычных мощностей домашних станков однорядные шарикоподшипники наиболее удобны — они имеют минимальные размеры и дешевы. Их недостаток заключается в необходимости точной соосности посадочных отверстий корпуса и цапфы вала, иначе подшипник быстро выйдет из строя (самоустанавливающиеся двухрядные подшипники требуют более сложной конструкции узла). Диаметр вала должен быть несколько больше диаметра отверстия подшипника: вал легко и осторожно запрессовывают в подшипник, следя за тем, чтобы не погнуть вал. Он.ни в коем случае не должен соединяться с подшипником свободно. То же относится и к посадке наружного кольца подшипника в корпусе.

Типовая конструкция вала и корпуса с однорядными шарикоподшипниками показана на рис. 2, а. Основное требование к узлу — фиксация одного подшипника на валу (посредством внутреннего кольца) и в корпусе (посредством наружного кольца) во избежание осевого смещения. У другого подшипника закрепляют только одно (обычно внутреннее) кольцо, тогда как наружное кольцо устанавливают в корпусе с осевым зазором. Это делается для того, чтобы при различии температур вала и корпуса, а значит, различии температурных деформаций, не возникли дополнительные осевые нагрузки, которые могут привести к перегрузке, перегреву и выходу подшипника из строя.

После сборки вал должен вращаться легко и плавно. Если это не так, узел собран неправильно (что выявится после разборки) с одной или обеих сторон (проверяют вращением) или же свободный подшипник не имеет возможности осевого перемещения (неправильно выполнена расточка под наружное кольцо либо отсутствует зазор). Иногда дефект вызван несоосностью посадочных мест под подшипники в корпусе или на валу, прогибом вала. Необходимо также убедиться, что неподвижный подшипник не имеет осевого зазора на валу. Возможный зазор устраняют установкой кольца между шкивом и втулкой или смещением шкива и повторным сверлением отверстия в валу под стопорный винт.

Рис. 2. Вал на шарикоподшипниках: 1— снять фаску 1 X 45°

Рассмотренная конструкция предназначена для валов большой длины, значительных передаваемых мощностей и температурных нагрузок. Для коротких валов и малых мощностей, когда осевая нагрузка подшипника мала, достаточно более простой конструкции (см. рис. 2, б), относительно которой специалисты высказали бы возражения, так как в ней не учтены температурные деформации.

Следует отметить, что вал не должен иметь осевого перемещения, как и наружное кольцо подшипника. Оперные плоскости обозначены на рис. 2, б буквой X. Кроме того, в данном случае наружные кольца подшипников неподвижны, а внутренние вращаются с валом. Следовательно, крышка должна опираться на неподвижную деталь, а поэтому в ней следует выполнить проточку под внутреннее кольцо подшипника. И наоборот, вал должен иметь опору только на внутреннее кольцо. Отверстие в крышке должно быть больше диаметра вала, кроме того, в ней необходимо выполнить проточки под уплотнительное кольцо из прессшпана, защищающее подшипник от пыли и препятствующее вытеканию смазочного материала. Для качественной установки крышки на отверстии в корпусе (гильзе) необходимо снять фаски, как это показано на рис. 2.

Правильность сборки проверяют очень просто: после сборки и затяжки крышек вал должен вращаться легко, без осевого перемещения. Заедание подшипников часто вызывается чрезмерной затяжкой крышек. Если при ослаблении винтов крепления крышек вал начинает вращаться свободно, по значению зазора вырезают из картона прокладку и устанавливают ее между крышкой и корпусом. Другой дефект — осевое смещение вала — означает наличие зазора между торцом крышки и наружным кольцом подшипника. При таком дефекте к листовой стали или проволоки делают кольцо и помещают между этими деталями. Еще одной причиной осевого смещения вала может быть упомянутая несоосность отверстий в корпусе или изгиб вала. В этом случае не остается ничего иного, как изготовить новые детали.

Любой подшипник — чувствительная деталь, требующая внимания и аккуратности. Нельзя забывать о набивке вазелином подшипников качения и изготовлении смазочных канавок в подшипниках скольжения, которые обязательно смазывают перед работой и после ее окончания. В них постепенно набираются пыль, стружка, а поэтому необходимы периодическая промывка керосином и повторное заполнение смазочным материалом.

Оборудование гаража — Соединение металлических деталей

6 Типы способов соединения листового металла

Под листом обычно понимается тонкая металлическая пластина толщиной 6 мм или меньше.

Изготовление листового металла — это процесс холодной обработки, который обычно используется для штамповки, гибки, вытяжки и формовки.

Для деталей из листового металла толщина везде одинакова.

Обработка листового металла относится к процессу формования, коэффициент использования материала высокий, качество легкое, прочность хорошая, полезна для электромагнитного экранирования и широко используется в автомобилях, электронике, бытовой технике и многих других. другие отрасли.

Инженеры-механики неизбежно будут использовать детали из листового металла при проектировании изделий из листового металла. Как соединить несколько деталей из листового металла экономичным и надежным способом?

В этой статье мы познакомим вас с 6 типами процесса соединения листового металла, которые часто используются при проектировании изделий.

Складные / язычковые соединенияДва куска листового металла, соединенные друг с другом складыванием или сгибанием язычков в виде пряжки и зажимного паза.Этот метод сборки относительно прост и удобен и позволяет быстро завершить сборку.

Однако операция складывания или язычка не гарантирует полного позиционирования, и требуется дополнительное вспомогательное позиционирование.

Вытягивание R ivetЗаклепка выполняется в отверстии, соответствующем двум частям, а заклепочный пистолет используется для вытягивания заклепки, чтобы расширить и деформировать внешнюю втулку заклепки, тем самым фиксируя две части.

Подключение простое, удобное и быстрое.

S elf-cloughingТак называемая самоклепка — это использование взаимной деформации между листовым металлом для завершения взаимной фиксации.

Хотя этот метод прост, он часто используется там, где его не разбирают.

Винтовые соединения / крепежные деталиСаморезы — это использование саморезов для непосредственной нарезания резьбы на листе листового металла, поэтому посадка очень хорошая и ее можно разобрать.

Прессовая заклепкаВ процессе прессовой заклепки прижимная гайка или винт прижимается к листу и может стыковаться с соответствующей внешней гайкой или винтом.

Сварные соединенияОсновная цель — использовать процесс точечной сварки для сохранения ряда паяных соединений на двух листах металла. Непосредственно расплавьте местный листовой металл у сварочной головки, чтобы завершить соединение листового металла.

В вышеупомянутом содержании мы представили различные методы соединения листового металла. Наконец, таблица используется для суммирования преимуществ и недостатков различных методов соединения.

| Методы соединения | Используемые инструменты | Плюсы | Минусы | |||

|---|---|---|---|---|---|---|

| Складные / язычные соединения | нет | 1. Низкая стоимость 2. Быстрая сборка | Невозможно полностью ограничить все степени свободы, необходимы другие фиксирующие устройства | |||

| Заклепка | Пистолет для заклепок | 1.Простота в эксплуатации, хорошая текучесть 2. Самостоятельное позиционирование | 1. Требуется предварительная пробивка 2. На вытяжной шпильке будет выступ 3. Пространство для использования заклепочного пистолета ограничено. Самозаклинивающаяся | специальная форма | Самостоятельная, позиционирование не требуется | 1. Необходимо выполнить процесс зенковки 2. Не разбирать 3. Уровень текучести трудно гарантировать |

| Винтовые соединения / крепежные детали | отвертка | Недорогая, съемная | Ограниченное количество разборок | |||

| Заклепка прессовая | Специальное оборудование | 1.Безопасный и надежный 2. Съемный | Более высокая стоимость | |||

| Сварочные соединения | Машина для точечной сварки | 1. Простой процесс 2. Предварительная обработка не требуется | 1. Сложность оборудования 2. Слабое сварочное усилие, легко удалить сварку 3. Невозможно удалить 4. Сварочные материалы должны соответствовать |

5 методов эффективного соединения металлов без сварочного аппарата

Там Есть много причин, по которым вам может понадобиться соединить куски металла вместе.Один из наиболее распространенных методов соединения двух металлических частей — через сварка. Однако есть несколько альтернатив к способам сварки , которые можно использовать для этого. Можно присоединиться металлические детали такими методами, как клепка, пайка, скрепление болтами или пайка. Другой кроме этого, нанометаллы и клеи также могут использоваться для соединения металлических деталей без сварки.

Сварка — непростой процесс, и не все знают, как это делать.Вот когда могут пригодиться альтернативы сварке. Помимо меньших затрат времени, эти методы также дешевле. Существует множество способов соединения металлов без сварки. Прочтите ниже, чтобы узнать о , как соединить два куска металла без сварки . Некоторые из этих альтернатив методам сварки требуют тепла, а некоторые вообще не требуют тепла.

1. КЛЕЙ

Это вероятно, один из самых простых способов соединения частей металла или чего-нибудь все вместе.Это простой процесс, и может сделать почти любой . Техника соединения металлических деталей такая же просто нанести клей на поверхность металла, где он должен быть соединены, сжимая металлы и давая им высохнуть, в большинстве случаев склеиваемые детали должны находиться под давлением после нанесения подсказки, пока она не станет сухой.

Однако, обычный клей может быть недостаточно прочным, чтобы скрепить металлические части вместе. Следовательно, лучше использовать эпоксидный, силиконовый или полиуретановый клей.Эти позаботится о том, чтобы образовалась прочная неразрывная связь.

В настоящее время производят несколько видов клея специально для этой цели. Например, есть несколько клеев с микроскопическими наностержнями с металлическими сердцевинами различного типа. Прочная связь образуется, когда они используются в областях металла, которые необходимо соединить вместе.

Плюсы склеивания

- По сравнению с нагревом методы, этот довольно дешевый.

- Достаточно эффективный метод соединения металлических деталей.

Минусы склеивания

- По сравнению с методами нагрева, склеивание металлических деталей значительно слабее и не так надежно.

Как вы, наверное, понимаете, обычная подсказка не может сделать работу должным образом. Я точно знаю, что справится с этой задачей: https://amzn.to/2OIs9uY. Я даже знаю сумасшедшего, который использовал эпоксидную смолу, чтобы приклеить задний дифференциал автомобиля вместо того, чтобы сваривать его, и это действительно сработало.

2. ПАЙКА

Пайка — это метод, который используется в электронике и печатных платах и аналогичен сварке .Однако при сварке образуется механическое соединение, тогда как в процессе пайки обычно между металлами образуется электрическое соединение. В нем используется материал, известный как припой, который имеет тенденцию плавиться при наложении на горячую поверхность. Обычно припой на 99% состоит из олова , однако он также может содержать другие металлы, такие как цинк, медь и серебро.

Припой представляет собой сплав, плавящийся при низкой температуре и, следовательно, по сравнению с сварка, пайка требует меньше тепла.

Плюсы пайки

- Пайка — это много более безопасный процесс, чем сварка.

- Низкая температура требуется для создания облигации.

- Образует электрическую подключение и может быть полезно для присоединения электрических устройств.

Минусы пайки

- По сравнению с механическим соединением электрическое соединение слабее.

- Поскольку сцепление слабее, этот процесс нельзя использовать для тяжелых условий эксплуатации.

Если вы решите, что пайка — это лучший вариант, я бы порекомендовал вам этот комплект, если у вас под рукой небольшие работы: https: // amzn.to / 2XOiYgK

Другой метод соединения металлических частей — пайка. Пайка аналогична пайке и сварке и требует расплавления металла, чтобы их можно было соединить. В этом методе присадочный металл расплавляется и заливается в стык, где должно быть выполнено соединение. Есть много материалов, из которых можно сделать присадочный металл. Некоторые из них включают никель, серебро, кобальт, медь-фосфор и даже драгоценные металлы. Температура плавления этих металлов выше по сравнению с оловом, и, следовательно, для процесса пайки требуется высокая температура.

В в процессе пайки между металлическими деталями образуется металлургическая связь и наполнитель. Капиллярное действие — это принцип, по которому присадочный металл течет в промежуток между металлами. Основная часть разница между сваркой и пайкой заключается в том, что для метода пайки, нет необходимости плавить поверхность соединяемых металлов. Вместо этого припой образует перемычку, помещаясь между этими металлическими частями.

Всего, пайка достаточно эффективная альтернатива сварке и образует прочную механическую связь между металлы.

Плюсы пайки

- Подобно сварке, этот метод также обеспечивает прочную механическую связь между металлами.

- Может использоваться для нескольких приложений.

- По сравнению со сваркой, она выполняется при более низкой температуре.

Минусы пайки

- Поскольку присадочный металл мягкий, образующаяся связь не такая прочная, как при сварке.

Пайка — один из самых сложных методов в этом списке, и он немного дороже, но, если хотите, вам понадобятся три вещи.

- Комплект для пайки: https://amzn.to/2XOj087

- Прутки для пайки в зависимости от материала, который вы паяете: https://amzn.to/2QOTYUR

- И кислород-ацетилен.

4. КЛЕПКА

Клепка очень полезное соединение листового металла Техника . Клепка — это процесс соединения металлических частей друг с другом. с помощью механических креплений. Заклепки используются для формирования твердых, прочных и долговечных облигации. Клепка часто используется в тяжелых секциях, таких как котлы, мосты, автоцистерны и т. д.Из всех техник клепка, пожалуй, самый сложный для выполнения.

Для клепки металлические детали (обычно очень тяжелые) необходимо прочно удерживать вместе. Как только это будет сделано, в конструкции просверливается отверстие и в него вставляется заклепка, которая сильно прижимается к конструкции с одной стороны. После этого вам нужно сильно ударить по противоположной стороне, чтобы выпрямить голову. Обычно для установки огромных заклепок требуется группа из четырех-пяти человек.

Однако для листового металла вы можете легко купить на Amazon небольшие заклепки, а также клещи для заклепок. В своей жизни я довольно много клепал и должен сказать, что помимо сварки, это мой любимый метод соединения листового металла

Плюсы клепки

- Это самый эффективный метод поддержки поперечных нагрузок.

- Этот метод не требуется тепло.

- Один из самых надежные методы для прочного соединения легких металлов.

Минусы клепки

- Можно оставить зазоры, так как соединения не герметичны.

Если у вас уже есть дрель, то вы можете взять этот заклепочник здесь: https://amzn.to/37CIvOo. Это действительно дешевое и надежное оборудование.

Болты и гайки — лучшая альтернатива сварке

Пятая и, вероятно, наиболее распространенная альтернатива сварке помимо клепки — это использование болтов и гаек или просто болтов, если основной металл имеет резьбу.Как и в случае сварки, болты используются повсюду, от автомобилей до самолетов и велосипедов. Как и клепка, использование болтов — незаменимый метод соединения двух металлических частей без сварки. Самая большая особенность, которую обеспечивают болты, — это то, что соединяемые части могут быть позже разобраны, если это необходимо.

Сам процесс совсем несложный. Как и в случае с клепкой, вам просто нужны два куска металла с отверстиями подходящего размера. Это можно сделать с помощью обычной дрели. Когда у вас есть отверстия, вы просто вставляете болт в отверстие и накручиваете гайку на другом конце.Иногда целесообразно использовать шайбы, чтобы не повредить металлы.

Плюсы:

- Самый надежный способ соединения металлов и других материалов помимо сварки

- Не требует тепла или особого оборудования, кроме гаечного ключа

- Действительно эффективен, особенно если вам нужно разобрать вашу работу позже

Минусы:

- Соединение не герметично

Когда дело доходит до использования гаек и болтов, трудно указать правильный набор.Все зависит от того, что именно вам нужно сделать, но если вы работаете над небольшим / средним проектом, в нем должно быть все, что вам нужно. https://amzn.to/2KTinoJ

Заключение:

Хотя сварка очень надежна и образует чрезвычайно прочное соединение, иногда в этом нет необходимости. К тому же сварка стоит дорого. Все вышеупомянутые методы соединения металлов — действительно отличные способы соединения металлов без сварки. Помимо пайки, альтернативные методы не очень сложны, поэтому не требуют специальных навыков, все они эффективны и в большинстве случаев дешевле.

Если вы все еще думаете о сварке, то можете ознакомиться с моим руководством по сварочным аппаратам здесь!

Или, если вас интересует сварочный комплект, вот все, что вам нужно, чтобы начать сварку.

Как склеить металл без сварки — сделать его из металла

Вам нужно приклеить металл к металлу, но у вас нет доступа к сварщику? У вас не обязательно останутся без вариантов. Сварка — обычно лучший способ, но может быть несколько альтернатив, которые вам подойдут.

В этом посте я выделю три варианта, а также их плюсы и минусы:

Способы склеивания металла без сварки:

- Эпоксидный

- Клепка / болтовое соединение

- Пайка

- Или все равно обратитесь к сварщику.

Эпоксидное

Это, наверное, самый популярный вариант для новичков. Это определенно самое простое и дешевое решение, но оно не всегда оправдывает ожидания.

Это может быть хорошим вариантом для неструктурных компонентов. Если вам нужно, чтобы что-то было на месте, и не нужно удерживать какой-либо реальный вес, тогда это может сработать.

Профи

Глупо-просто. Смешайте две части эпоксидной смолы, затем нанесите их на кусочки, которые хотите склеить.

Это быстро и удобно. Обычно это довольно приличный способ временного решения проблемы, пока вы не сможете просто купить сварщика.

Минусы

Не принимайте те утверждения о «силе в тридцать тысяч фунтов на квадратный дюйм».Обычно они мало что значат.

Хотя материал хорошо прилипает, он очень хрупкий. Чтобы разбить его на части, не нужно много времени. Стекло тоже крепкое, но и разбивается.

Наконечники для эпоксидной смолы

Во-первых, он не будет правильно прилипать ко всем металлам. Например, полированный алюминий практически невозможно приклеить.

Если вы склеиваете металл эпоксидной смолой, чрезвычайно важно тщательно очистить поверхность металла. Если металл гладкий, он, вероятно, не будет хорошо держаться.По крайней мере, потрите его абразивной подушечкой или наждачной бумагой.

В качестве альтернативы можно протравить металлическую поверхность. Это даст красивую неровную поверхность, в которую эпоксидная смола действительно сможет вгрызаться. Если вы еще этого не сделали, ознакомьтесь с моей статьей о травлении в морской воде. Это очень просто, и у вас, вероятно, уже есть все необходимое для этого. Это даст эпоксидной смоле большую площадь поверхности, за которую можно держаться.

Простая ошибка №1, которую делают люди при использовании эпоксидной смолы, заключается в неправильной подготовке поверхностей.Убедитесь, что они абсолютно чистые и без масла. В идеале, чтобы получить адгезию, используйте металлический препарат.

Что касается эпоксидной смолы, убедитесь, что вы используете правильный материал. Многие вещи «общего назначения» просто не работают с металлом, несмотря на то, что может сказать лейбл.

Если вы пытаетесь склеить металл, который не нагревается, я рекомендую эту эпоксидную смолу. Для металлов, которые будут подвергаться более высоким температурам, это то, на что стоит обратить внимание.

Клепка или болтовое соединение

Это явный шаг вперед по сравнению с эпоксидной смолой, если вы можете это сделать.Заклепки или болты не будут ломаться (надеюсь) и могут выдержать гораздо больше злоупотреблений. Механическое соединение почти всегда будет сильнее, чем просто склеить что-то вместе.

Профи

Это может быть окончательное исправление. На самом деле сделать клепку довольно просто, а инструменты дешевы. Болтовое соединение имеет то преимущество, что оно может быть непостоянным. Вы всегда можете разобрать его позже.

Минусы

Это не всегда практично. Например, склепать трубы вместе очень просто.Даже если вы сможете это сделать, вам могут не понравиться результаты. А клепать хорошо только листовой металл.

Болтовое соединение может быть немного более универсальным, но вам также придется установить гайку или нарезать резьбу на один из кусков металла. По сути, это просто больше работы.

В любом случае вам нужно будет просверлить несколько отверстий и выровнять их.

Наконечники для клепки и болтового соединения

Клепка с заклепкой — определенно самый простой в использовании вид. Инструменты дешевые, быстрые и легкие.Вот установка, которую я рекомендую.

Болтовое соединение несложно. Просто возьмите то, что вам нужно в хозяйственном магазине, и поговорите с членом команды, если вы в чем-то не уверены. Существует множество типов винтов и болтов для разных применений, поэтому просто объясните, что вы пытаетесь сделать.

Если вы хотите что-то, что является гибридом этих двух и действительно крутым, попробуйте устройство для вставки заклепок и гаек. Он устанавливает гайку в кусок металла, используя те же принципы, что и клепальный пистолет (сожмите ручки, и гайка расширится, пока она прочно не застрянет в металле), и в результате получится отверстие с резьбой, в которое поместится крепежный винт.Он очень прочный и очень популярен при ремонте / модификации автомобилей.

Вот видео, которое покажет вам, как это работает:

Пайка

Это может быть более дешевый вариант с точки зрения настройки. Это также надежный способ соединения труб. Для пайки вы используете пламенную горелку, чтобы нагреть два куска металла с помощью флюса, чтобы защитить их от коррозии. Затем вы используете припой (разнородный металл с более низкой температурой плавления), чтобы прочно склеить две части вместе.

В результате получается действительно прочный металлический «клей», который может выдержать много злоупотреблений.

Профи

Он очень прочный, не так уж и сложен, когда вы освоите его, и он отлично подходит для соединения труб. Это то, что используют сантехники для соединения медных труб, и они десятилетиями служат под высоким давлением.

Это может особенно хорошо работать с цветными металлами, такими как медь.

Минусы

Это требует некоторой практики, а материалы должны перекрываться, чтобы быть эффективными.Это не лучшее решение для металла, который нужно соединить встык (например, две трубы, которые не входят одна в другую).

Он также не подходит для всех металлов, а для некоторых требуется довольно мощный (и более дорогой) резак. Для пайки чугуна и стали вам обычно понадобится кислородно-ацетиленовая горелка, которая обойдется вам в несколько сотен долларов за комплект для начинающих.

Наконечники для пайки

Посмотрите несколько видеороликов, чтобы узнать, как правильно очистить поверхность материала и «намочить» соединяемые участки.Убедитесь, что ваш резак и припой подходят для металла, с которым вы работаете.

Вот моя рекомендация по комплекту фонарей, который подойдет для большинства приложений.

Для небольших проектов или для простого соединения медных труб возьмите эту горелку и это топливо.

Вы уверены, что не умеете сваривать?

Честно говоря, сварка обычно является лучшим решением, особенно для соединения стали со сталью. Сварочный аппарат новичка, который получит работу, на удивление дешев (хотя, конечно, все относительно).

Если вы хотите просто взглянуть на то, что можно получить за небольшой недорогой сварочный аппарат, посмотрите этот на Amazon. Это действительно дешево и идеально подходит для новичков, но вы сразу же будете готовы к работе. У меня уже несколько лет была подобная модель для случайного проекта, и она отлично работала.

Все эти решения намного лучше, чем изолента и резинка, но для каждого приложения есть свое решение. Если есть какой-то вариант, который вам нравится, проведите небольшое дополнительное исследование, чтобы узнать, использует ли кто-нибудь этот метод аналогичным образом.

Как склеить металл с металлом без сварки

Соединение частей из разных металлов вместе необходимо в различных ситуациях. Многие пытаются разгадать «, как соединить два куска металла без сварки ?»

Соединение металла без сварки — дело сложное, но в этой короткой статье мы рассмотрим основы.

Сварка — это популярный способ сделать это, но есть ряд других методов, которые также можно использовать. Продолжайте читать, и мы покажем вам, как исправить сломанный металл без сварки.

К ним относятся такие методы, как пайка, пайка и заклепка, а также использование клеев или даже наноматериалов.

Как сварить без сварочного аппарата

Если вы хотите соединить два металла вместе, сварка не всегда будет лучшим решением. Научиться сваривать металл без сварщика не так опасно и рискованно.

Сварка может быть опасной из-за риска поражения электрическим током, ожогов от высоких температур, а также токсичных газов.

Это также дорогостоящий процесс из-за стоимости необходимых материалов, инструментов и рабочей силы. Один сварщик легко может стоить несколько тысяч долларов.

Кроме того, просто уметь делать сварку непросто. Многие сварщики получают сертификаты и проходят обучение в аккредитованных школах.

Сварка образует чрезвычайно прочное соединение между двумя металлическими поверхностями.

Это полезно для процессов, в которых связка должна выдерживать огромные нагрузки. Примеры этого включают соединение компонентов автомобиля, лодки или механизма.

Однако есть много ситуаций, когда альтернатива сварке полезна, поскольку соединение с такой прочностью просто не всегда необходимо.

КАК СВЯЗАТЬ МЕТАЛЛ С МЕТАЛЛОМ БЕЗ СВАРКИ

Научиться склеивать металл с металлом без сварки не является техническим. Существует множество способов соединения металла без сварки.

Некоторые из них все еще требуют тепла, но на более низком уровне, в то время как другие используют другие виды клеевой технологии.

Давайте посмотрим, как соединить две части металла без сварки.

НАНОМАТЕРИАЛЫ

Использование наноматериалов или наноразмерное моделирование — это совершенно новый метод соединения металлов, который все еще находится в стадии разработки.

Он включает в себя придание шероховатости металлической поверхности специальным методом травления с использованием электрохимии и 3D-печати.

В результате получается тонкая крюкоподобная структура в очень маленьком масштабе. Затем две из этих поверхностей соединяются с помощью клея, который создает очень прочное соединение.

Эту технику можно использовать для соединения больших и тяжелых компонентов в таких приложениях, как строительство автомобилей и кораблей.

Устраняет необходимость в высоких температурах, которые могут повредить поверхности, особенно уже обработанные или окрашенные.

Напротив, наноразмерное моделирование можно проводить при комнатной температуре и не требует такого же количества мер безопасности.

По мере развития этого метода появляется возможность его использования в любом количестве приложений, например, в медицинской технике.

Плюсы

- Процесс выполняется при комнатной температуре

- Меньший риск, чем у методов, основанных на нагревании

- Образует более прочную связь между поверхностями

- Имеет потенциал для использования в различных областях применения

Минусы

- Метод все еще находится в разработке и еще не полностью опробован.

Клей

Научиться сваривать металл без сварщика с помощью клея — отличный способ.Использование клея для соединения двух металлических поверхностей — простой процесс. Он включает нанесение определенного клея на поверхности, требующие соединения, и их прижатие друг к другу для образования соединения.

Для металлов подходит целый ряд клеев, включая силикон, эпоксидную смолу, полиуретан и даже двустороннюю ленту.

Для этой цели существует много новых продуктов, которые постоянно разрабатываются. Некоторые клеи содержат микроскопические наностержни с металлическими сердцевинами разных типов.

Соединяемые поверхности обрабатываются этим продуктом, а различные металлические стержни соединяются вместе, образуя прочное соединение.

Плюсы

- Клей дешевле, чем варианты на основе нагрева

- Меньший риск, связанный с процессом использования клея

Минусы

- Использование клея для соединения металлических поверхностей образует более слабые связи, чем другие варианты нагрева, поэтому подходит не для всех приложений

Пайка

Хотя пайка может показаться процессом, похожим на сварку, она образует электрическое соединение между металлами, а не механическое соединение.Это означает, что связь не такая сильная структурно.

Припой — это вещество, похожее на спиральную проволоку. Это мягкий металлический сплав, представляющий собой смесь металлов.

Типичный припой на 99 процентов состоит из олова, хотя другие металлы, такие как медь, серебро, цинк и висмут, также могут входить в его состав. .

Этот сплав плавится при низкой температуре, поэтому пайка выполняется с меньшим нагревом по сравнению со сваркой.

Вместо плавления металлических деталей, которые будут соединяться при пайке, вместо этого плавится присадочный металл и используется в качестве связки в середине.

Пайка — особенно хороший метод для электрических цепей. Отдельные компоненты в цепи включают небольшие устройства, такие как транзисторы, резисторы, конденсаторы и светодиоды. У всех есть своя конкретная работа.

Эти устройства собраны для изготовления множества различных деталей для электротехнической продукции, например, калькуляторов, радиоприемников, телевизоров и компьютеров.

Пайка обеспечивает более эффективное и надежное электронное соединение схемы.

Плюсы

- Безопаснее, чем сварка

- Связь создается при более низкой температуре

- Обеспечивает электрическое соединение, которое полезно для устройств на основе схем

Минусы

- Формирует электрическое соединение вместо более прочное механическое соединение

- Не может использоваться во всех случаях из-за более слабого соединения

Пайка

Научиться соединять две стальные трубы без сварки немного сложнее.

Подобно сварке и пайке, пайка также включает в себя процесс плавления металла для соединения двух частей из разных металлов. Это способ научиться прикреплять металл к металлу с помощью правильных инструментов.

При пайке присадочный металл действует как клей. Присадочный компонент для пайки может состоять из различных металлов, в зависимости от требуемого применения.

Некоторые из них включают:

- Медь-фосфор

- Серебро

- Алюминий-кремний

- Магний

- Кобальт

- Никель

- Драгоценные сплавы

Поскольку эти материалы имеют более высокую температуру плавления, чем олово пайка выполняется при более высокой температуре, чем пайка.

Это означает, что прикрепляемые металлы также подвержены воздействию тепла, а присадочный металл надежно связывает их между собой.

При пайке металлические поверхности фактически не плавятся из-за слишком низкой температуры; припой просто сидит между ними и образует соединение.

Таким образом, пайка — это смесь сварки и пайки. Он обеспечивает прочное механическое соединение, так как плавятся металлические поверхности и наполнитель.

С помощью этого процесса вы научитесь склеивать алюминий без сварки.

Плюсы

- Образует сильное механическое соединение, подобное сварке

- Выполняется при более низкой температуре, чем сварка

- Подходит для множества различных применений

Минусы

- Соединение не такое прочное, как сварка из-за того, что присадочный металл более мягкий

Клепка

Клепка — это процесс использования механических крепежных элементов для образования прочного соединения между двумя металлическими поверхностями.Это очень простой способ соединения листового металла.

Он имеет форму винта или гвоздя, с цилиндрическим валом и головкой на одном конце. Ее помещают в предварительно просверленное отверстие, а затем забивают хвостовую часть заклепки, чтобы она стала плоской и расширилась до тех пор, пока не станет шире вала.

Заклепка удерживается на месте более толстым концом и, таким образом, эффективно соединяет две металлические поверхности вместе без использования тепла или клея.

Этот метод можно использовать для растягивающих нагрузок, когда соединение также должно выдерживать противодействующие силы.Однако в целом болты и винты — лучший способ выдерживать растягивающие нагрузки.

Клепка очень хорошо справляется с нагрузками на сдвиг, которые находятся перпендикулярно оси стержня заклепки.

Обычно используется в строительных проектах, где используются легкие материалы, требующие прочных соединений. Также из него производят шасси для автомобилей.

Как правило, для соединения сплавов листового металла клепка предпочтительнее сварки, так как высокая температура может вызвать деформацию металла и изменить свойства материала.

Плюсы

- Очень полезен для поддержки сдвиговых нагрузок

- Лучше, чем сварка, для соединений, которые будут подвергаться вибрации и ударным силам

- Не требуется нагрев

- Подходит для склеивания легкого металла вместе

Минусы

- Соединения не герметичны и могут оставлять зазоры

Сварка — основы

Сварка — это процесс нагрева двух металлических частей и их сплавления для образования надежного соединения.

Во время этого процесса можно добавить наполнитель или флюс при нагревании.

Наполнитель — это другой кусок металла, который подается из сварочного стержня, который закрывает любые небольшие зазоры между двумя металлическими поверхностями .

Флюс — это неметаллический химикат, который помогает предотвратить образование оксидов или нитратов из расплавленного металла с газом в воздухе, что может ослабить связь.

Сварка предполагает использование тепла.